CAD оо

4i 4 1 . Изобретение относится к произво ству строительных материалов и может быть использовано при изготовлении керамических глазурованных п ток дпя полов, обжигаемых при скоростных режимах на поточных конвей ных линиях. Известна глАзурь {11 , содержаща мае. %: Si0250,2-60,5 , 12,4-17,0 4,0-9,0 0,1-2,5 CaO12,0-22,0 MgO0,3-2,4 NajO0,8-5,5 KjO . 0,5-3,0 Недостатками этой глазури является высокая температура обжига (1060-1080°С), низкая кристаллиза ционная способность (16-18%) и невысокая заглушенность (290-320 см Наиболее близкой к предлагаемой является глазурь 2 , включающая следующие компоненты, мае. %: SiOj 39,4-47,4 8,4-10,2 14,7-16,9 О, 3-0,-4 СаО3,6-4,8 МяО7,6-9,4 ,5-1,8 ,4-1,7 SrO4,6-5,9 , Недостатками этой глазури являю ся низкая кристаллизационная спосо ность и прочность к истиранию, а также необходимость предварительно фриттования. Цель изобретения - повьшение кр таллизационной способности и прочности .к истиранию. Указанная цель достигается тем что глазурь, включающая SiOj, AljO BjOj, FejOj, CaO, MgO, NajO, KjO, SrO, содержит указанные компоненты в следующих количествах, мае. %: 4-2 33,0-48,0 12,0-16,0 9,2-14,0 1,0-3,0 22,0-32,0 0,5-3,0 2,5-6,0 .0,2-2,0 SrO0,8-5,0 Дпя получения глазури используют материалы, мае. %: Пегматит 5,0-16,0 Датолитовый концентрат 48,0-56,0 Эрклез (стеклобой) 12,0-20,0 Глинозем 3,0-10,0 Мел4,0-12,0 Карбонат стронция 1,0-7,0 Глина веселовекая 2,0-6,0 Глазурь получают путем совместного помола всех компонентов шихты в шаровых мельницах до остатка 0,1-0,2%. Отпреесованные и высушенные плиткиглазуруют методом пульверизации при плотности глазури1,511,63 г/см. Расход глазури на плитку размером 48x48 составляет 1,5-1,7 г. Плитки обжигают на поточно-конвейерной линии с сетчатым или другим транспортом при максимальной температуре 980-1020V в течение 45-60 мин. Глазурное покрытие на плитках получается хорошо закриеталлизованное, заглушенное с высокой износостойкостью. Составы глазури приведены в табл.1 В табл. 2 приведены свойства еоетавов глазури. Применение предлагаемой глазури позволяет енизить температуру обжига плиток, получить покрытие с большим коЛичеетвом криеталличеекой фазы и высокой заглушенностью, использовать при производстве глазурованных плиток для полов низкосортные красножгущиеся глины.

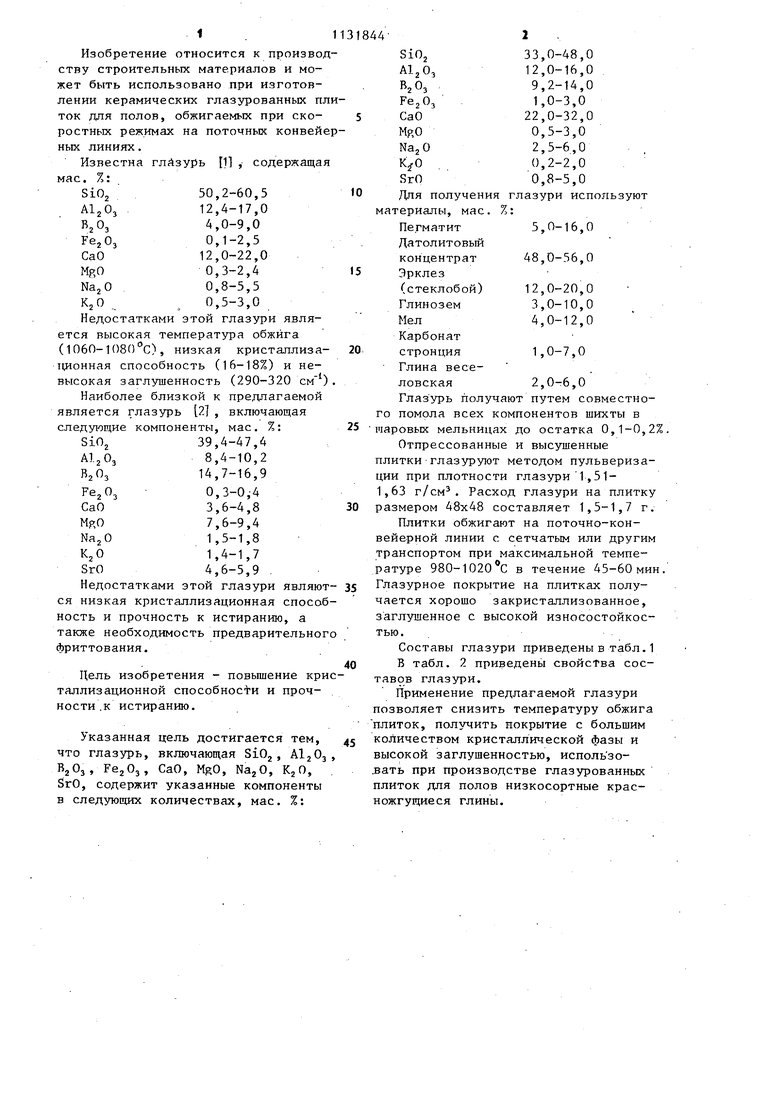

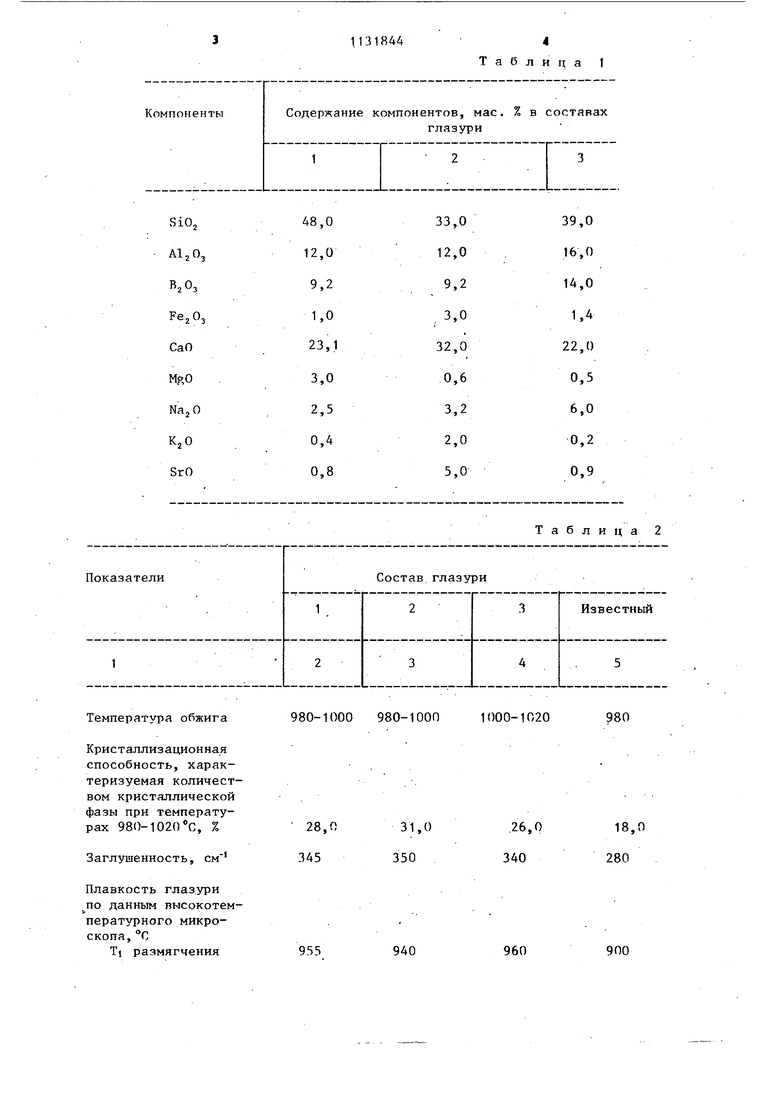

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1983 |

|

SU1144992A1 |

| НЕФРИТТОВАННАЯ ГЛАЗУРЬ | 2006 |

|

RU2326828C1 |

| Глушеная глазурь | 1983 |

|

SU1119993A1 |

| Глазурь | 1982 |

|

SU1106796A1 |

| Глазурь | 1978 |

|

SU718387A1 |

| Матовая глазурь | 1983 |

|

SU1119992A1 |

| Фритта для керамической глазури | 1978 |

|

SU718385A1 |

| Красная глазурь | 1983 |

|

SU1154230A1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| Глушеная глазурь | 1982 |

|

SU1144990A1 |

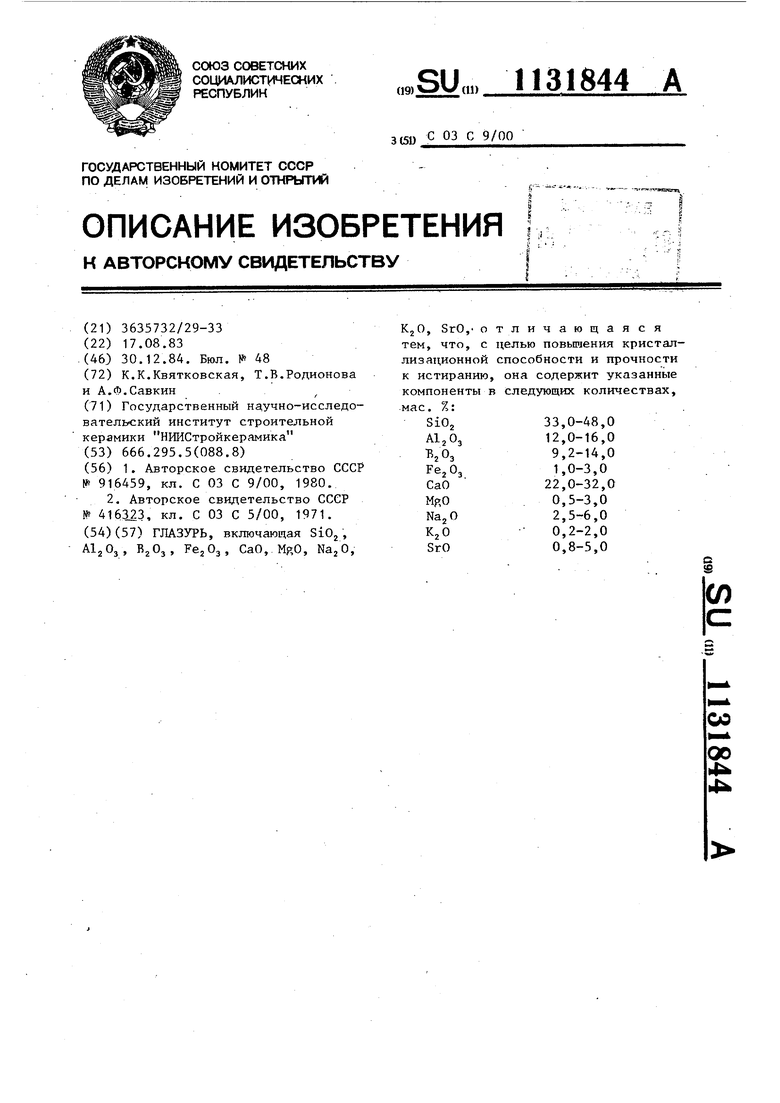

ГЛАЗУРЬ, включающая SiO,, , AljOj, , FSjOj, CaO, MRO, , KjO, SrO,- отличающаяся тем, что, с целью повышения кристаллизационной способности и прочности к истиранию, она содержит указанные компоненты в следующих количествах, мае. %: SiOj 33,0-48,0 12,0-16,0 AljOj Б;ОЗ 9,2-14,0 1,0-3,0 Ре.Оз 22,0-32,0 СаО 0,5-3,0 Мр,0 2,5-6,0 NajO 0,2-2,0 Кг О 0,8-5,0 SrO С S

980-1000 980-100 Температура обжига Кристаллизационная способность, характеризуемая количеством кристаллической фазы при температурах 980-1020 с, % 28,0 31,0 Заглушенность, см 345 350 Плавкость глазури по данным высокотемпературного микроскопа, С TI размягчения

Таблица 2 0 1000-1020 .26,0 340

Tj образования

полусферы975

Тз течения1010

Потери в весе глазурного покрытия при истирании, г/см 0,025

Блеск (матовость), % 12

Продолжение табл. 2

980

960

1027 1180

5

0,02 14

0,09 24.0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР R 916459, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГЛАЗУРЬ | 1971 |

|

SU416323A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-30—Публикация

1983-08-17—Подача