10

15

20

25

Изобретение относится к целлнш,оз- о-бумажной п ромьшшенности, в частости к производству древесной массы з щепы.

Целью изобретения является повыше- 5 ние впитывающей способности целевого продукта.

Предлагаемый способ осуществляют следующим образом.

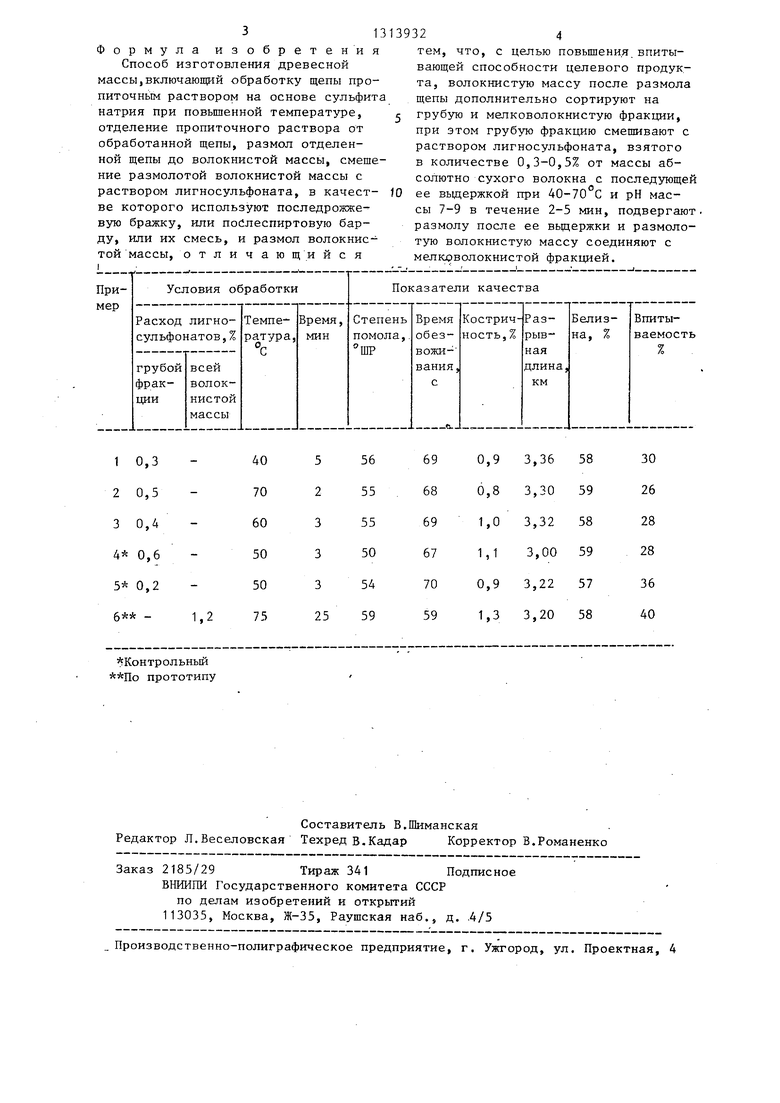

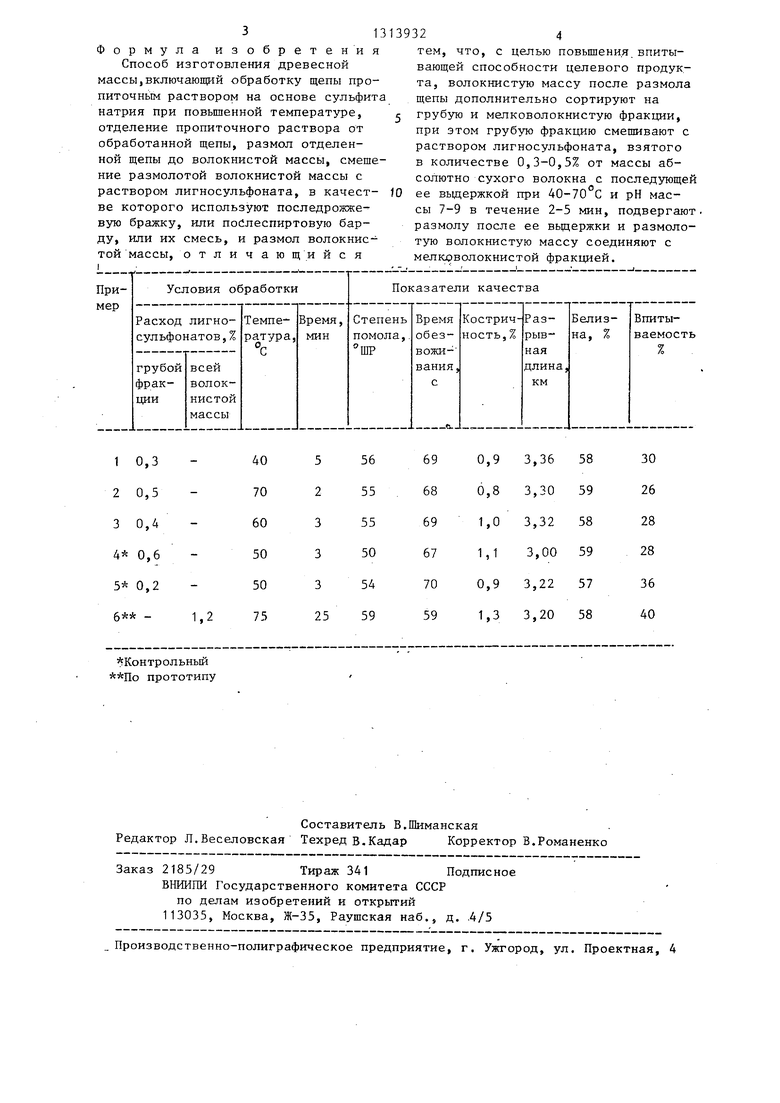

Осиновую щепу пропитывают щелочным раствором сульфита натрия при по- вьшенной температуре, затем пропиточный раствор отделяют, а щепу размалывают в дисковой мельнице. Полученную волокнистую массу сортируют с выделением грубой и мелковолокнистой фракций. Грубую фракцию смешивают с раствором лигносульфоната, в качестве которого используют последрож- жевую баржку, или послеспиртовую барду, или их смесь, в количестве 0,3-0,5% по сухому веществу от массы абс. сухого волокна. Смешивают в течение 2-5 мин при 40-70 С и рН массы 7-9. Модифии рованную грубую фракцию размалывают, смешивают с мелковолокнистой фракцией и анализируют. Качество массы контролируют .по сле- показателям: степень помола, время обезвоживания и содержание костры. Из массы изготавливают стандартные отливки и определяют их физико-механические показатепи и впитывающую способность.

Пример 1. Осиновую щепу по-- 35 дают в пропиточный аппарат, где ее подвергают обработке щелочным раствором сульфита натрия при 75 С в течение 15 мин, затем пропиточный раствор отделяют, а щепу размалывают ,40 с образованием волокнистой массы, которую сортируют с выделением грубой и мелковолокнистой фракций, при этом количество грубой фракции составляет 25% от всего лигноцеллюлозного мате- 45 риала. Грубую фракцию смешивают с раствором последрожжевой бражки, взятой в количестве 0,3% по сухому веществу от массы абсолютно сухого волокна и при и рН массы 9 вьодержи- 50 вают 5 мин. Концентрация массы при обработке 10%. По истечении указанного времени обработки массу размалывают, смешивают с мелковолокнистой

30

фракцией и анализируют.

Пример 2. Условия обработки щепы и последовательность операций та же, что и в примере 1. Отличие

5

0

5

5 0 5 0

0

5

состоит в том, что.грубую волокнистую фракцию обрабатывают послеспиртовой бардой, взятой в количестве 0,5% по , сухому веществу от массы абс. сухого волокна, при 70 С в течение 2 мин и рН массы 7.

Пример 3. Услойия обработки щепы и последовательность операций те же, что и в примере 1. Отличие состоит в том, что грубую волокнистую фракцию обрабатывают смесью после- дрожжевой бражки и послеспиртовой барды, взятой в количестве 0,4% от массы абс. сухого волокна, при 60 С в течение 3 мин и рН массы 8.

Пример 4 (контрольный). Условия обработки щепы и последовательность операций те же, что и в примере 1„ Отличие состоит в том, что грубую фракцию обрабатывают последрожжевой бражкой, взятой в количестве 0,6% от массы абс. сухого волокна.

П р и м е р 5 (контрольный). Условия обработки щепы и последовательность операций те же, что и в примере 1. Отличие состоит в том, что грубую фракцию обрабатывают последрожжевой бражкой, взятой в количестве Oj,2% от массы абс, сухого волокна.

П р и м е р 6 (по прототипу). Осиновую щепу подают в пропиточный аппарат, где ее подвергают обработке щелочным раствором сульфита натрия при 75°С в течение 25 мин, затем пропиточный раствор отделяют, а щепу размалывают с образованием волокнистой массы, которую обрабатывают в течение 10 мин раствором последрожжевой бражки в присутствии отработанного пропиточного раствора при 75 С, При этом раствор содержит последрож- жёвую бражку в количестве 1,2% от массы абс, сухого волокна.

Отработанную волокнистую массу раз.малывают и анализируют.

Из массы полученной по примерам 1-6, изготавливают отливки и испытывают на механическую прочность и

впитывающую способность.

Данные испытаний приведены в таблице .

Из приведенных в таблице данных видно, что древесная масса, изготовленная по предлагаемому способу, обладает большей впитывающей способностью (примеры 1-3).

313

Формула изобретения

Способ изготовления древесной массы,включающий обработку щепы про- питочньм раствором на основе сульфита натрия при повышенной температуре, отделение пропиточного раствора от обработанной щепы, размол отделенной щепы до волокнистой массы, смешение размолотой волокнистой массы с раствором лигносульфоната, в качест- ве которого используют псследрожже- вую бражку, или поСлеспиртовую барду, или их смесь, и размол волокнистой массы, отличающийся

Контрольный 11о прототипу

Составитель В.Шиманская Редактор Л.Веселовская Техред В.Кадар Корректор В.Романенко

Заказ 2185/29 Тираж 341 Подписное ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, .4/5

„Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

тем

, что, с целью повышения, впитывающей способности целевого продукта, волокнистую массу после размола щепы дополнительно сортируют на грубую и мелковолокнистую фракции, при этом грубую фракцию смешивают с раствором лигносульфоната, взятого в количестве 0,3-0,5% от массы абсолютно сухого волокна с последзпощей ее вьщержкой при 40-70 С и рН массы 7-9 в течение 2-5 мин, подвергают размолу после ее вьщержки и размолотую волокнистую массу соединяют с мелк-рволокнистой фракцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения древесной массы | 1983 |

|

SU1131942A1 |

| Способ получения древесной массы | 1984 |

|

SU1234484A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Способ получения древесной массы | 1986 |

|

SU1313931A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет повысить впитывающую способность целевого продукта. Осиновую щепу подают в пропиточный аппарат, где подвергают обработке раствором сульфита натрия при 75 С в течение 15 мин. Затем пропиточный раствор отделяют, а щепу размалывают с образованием волокнистой массы, которую сортируют с вьщелением грубой и мелковолокнистой фракций. Грубую фракцию смешивают с раствором лигносуль- фоната, выбранного из группы, содержащей последрожжевую бражку, после- спиртовую барду или их смесь, взятого в количестве 0,3-0,5% от массы абсолютно сухого волокна, и при 40- 70 С рН массы 7-9 вьщерживают в течение 2-5 мин. Затем данную массу обра- батывают с мелковолокнистой фракцией. 1 табл. Q (О DO вюЛ. 00 :О &о

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Постникова М.В | |||

| Модифицированная древесная масса из отходов сортирования | |||

| - Межвузовский сборник научных трудов, л.: ЛТА, 1982, № 10, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-30—Публикация

1986-01-13—Подача