САЭ СО

СО

11

Изобретение относится к мета:глургйи, к производству черных металлов, а именно к технологии раскисления и разливки полуспокойных сталей.

Известен способ получения полуспокойной стали раскислением в ковше силикомарганцем фракцией 2060 мм, вводя его при наполнении 0,2-0,5 высоты ковша со скоростью 2-9 т/мин в количестве 0,6-12 кг/т стали Ги .

Однако данная технология раскисления полуспокойной стали в ковше не обеспечивает получение стабильной окисленности металла после раскисления , приводит к дополнительному угару силикомарганца и увеличению потерь металла при прокатке (в виде дополнительной головной обрези и по поверхностным дефектам), не обеспечивает стабильную окисленность металла при разйивке, что приводит к неравномерности распределения механических характеристик металла из-за неравномерного распределения химических элементов по оте слитка.

Наиболее близким к изобретению по технической сущности является способ получения слитков полуспокойной стали, включающий раскисление в ковше ферромарганцем и обработку твердой шлакообразующей смесью в изложнице при разливке, причем смесь вводят при наполнении 2/3 высоты . ее металлом в количестве ,9 кг/т стали с постепенным увеличением расхода до 1,4-1,5 кг/т стали к концу наполнения изложницы. Смесь, состоящую из 65% FeSi, кон- . вертерного шлака и плавикового шпата вводят в соотношении 1:2,0-4,0:0,4-0,9 2.

Однако известному способу присущи недостатки - расходуется большое количество дефицитного плавикового шпата., создается возможность потерь кремния, так как происходит вьзделение нфтористых соединений в виде SiF . В металле, отлитом по известному способу, не обеспечивается равномерное распределение кремния в объеме металла, что приводит к неоднородности механических свойств металла по высоте слитка, так как .ввод смеси производится только лишь при наполнении 2/3 высоты изложницы, а струя про330197

никает на ограниченную глубину, особенно это сильно проявляется при снижении металла в сталеразливочном ковше до половины и ниже. 5 Кроме того, введение смеси, начиная с 2/3 высоты изложницы,.приводит к снижению степени использования смеси, так как часть ее остает ся нерасплавленной даже после пол,10 ного наполнения изложницы сталью. Особенно это проявляется при увеличении фракции смеси свьше 1 мм, а применение смеси фракцией до 1 мм требует постройки специальных

15 отделений подготовки смеси во взрывобезопасном исполнении. При введении шлакообразующей смеси возможно в некоторых случаях нерасплавление ее, так как термичность ограничена

20 (согласно соотношению можно ввести только до 30% ферросилиция).

Целью изобретения является интенсификация процесса шлакообразования и повышение однородности свойств

5 металла и выхода годного.

Указанная цель достигается тем, что согласно способу получения слитков полуспокойной стали, включающему раскисление стали в ковше ферромарганцем и введение в изложницу

твердой шлакообразующей смеси, содержащей сталеплавильный шлак -и кремнийсодержащий материал, шлакообразующую смесь, состоящую из кремний-

содержащего материала и сталеплавильного шлака в соотношении 1:1. вводят в изложницу рассредоточенно одновременно со сталью в.количестве 0,9-1,1 кг/т стали до наполнения

половины ее, затем постепенно увеличивают расход смеси до 1,8-2,2 кг/т стали до наполнения 2/3 изложницы и оставляют расход постоянным до конца ее наполнения.

Расход смеси менее 0,9 кг/т стали не обеспечивает изоляцию зеркала металла от вторичного окисления, введение шлакообразующей смеси свыше 1,1 кг/т стали в нижней части изложницы может привести к загрязнению низа слитка шлаковыми включениями.

Предлагаемый способ разливки стали позволяет повысить скорость формирования шпака, получить равномерные механические свойства в металле по высоте слитка, повысить выход годного при прокатке. Увелиi3.

чёние расхода смеси от 0,9-1,1 до 1,8-2,2 кг/т стали необходимо, так как начиная со средины слитка, образуется зона сотовых пузырей при кристаллизации, ниже средины этому препятствует столб металла. В связи с этим в верхней части необходимо получить металл оптимальной окисленндсти, которая достигается увеличенным расходом шлаковой смеси.

Расход смеси ниже 1,8 кг/т стали не обеспечивает получение оптимальной окисленности верхней части метала , увеличение расхода свыше 2,2 кг/т стали может привести к перераскислению стали, что также сопровождается дополнительными потерями металла.

Выполнение предлагаемого режима наполнения изложниц сталью со смесью позволяет устранить выход сотовых пузьфей на поверхность или близкое их расположение к поверхности закристаллизовавшегося слитка. Толщина безпузырйстой корки в опытных слитках свьше 50 мм.

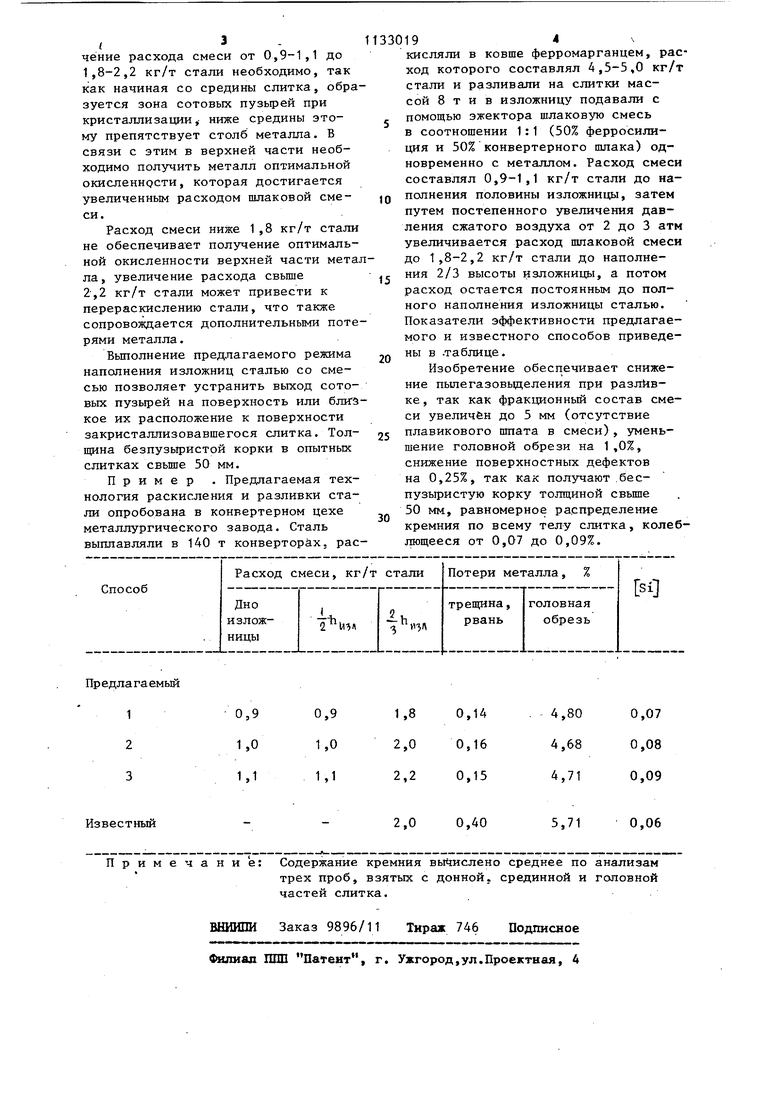

Пример . Предлагаемая технология раскисления и разливки стали опробована в конвертерном цехе металлургического завода. Сталь выплавляли в 140 т конверторах, рас330194

кисляли в ковше ферромарганцем, расход которого составлял 4,5-5,0 кг/т стали и разливали на слитки массой 8 т и в изложницу подавали с помощью эжектора шлаковую смесь в соотношении 1:1 (50% ферросилиция и 50% конвертерного шлака) одновременно с металлом. Расход смеси составлял 0,9-1,1 кг/т стали до наQ полнения половины изложницы, затем путем постепенного увеличения давления сжатого воздуха от 2 до 3 атм увеличивается расход шлаковой смеси до 1,8-2,2 кг/т стали до наполне, ния 2/3 высоты изложницы, а потом расход остается постоянным до полного наполнения изложницы сталью. Показатели эффективности предлагаемого и известного способов приведены в -таблице.

Изобретение обеспечивает снижение пьшегазовьщеления при разливке , так как фракционный состав смеси увеличен до 5 мм (отсутствие плавикового шпата в смеси), уменьшение головной обрези на 1,0%, снижение поверхностных дефектов на 0,25%, так как получают .беспузьфистую корку толщиной свьшге 50 мм, равномерное распределение кремния по всему телу слитка, колеблющееся от 0,07 до 0,09%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков полуспокойной стали | 1980 |

|

SU937103A1 |

| Способ раскисления стали | 1978 |

|

SU818731A1 |

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1167210A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

СПОСОБ ПОЛУЧЕНИЯ СЖТКОВ ПОЛУСПОКОЙНОЙ СТАЛИ, включающий раскисление стали в ковше ферромарганцем и .введение в изложницу твердой шлакообразующей смеси, содержащей сталеплавильный шлак и кремний- j содержащий материал, отличающийся тем, что, с целью интенсификации процесса шлакообразования и повышения однородности свойств . металла и выхода годного, шлакообразующую смесь, состоящую из кремнийсодержащего материала и сталеплавипьного шлака в соотношении 1:1, вводят в- изложницу рассредоточенно одновременно со сталью в количестве 0,9-1,1 кг/т стали до наполнения половины ее, затем постепенно увеличивают расход смеси до 1,8-2,2 кг/т стали до наполнения 2/3 изложницы и оставляют расход постоянным до конца ее наполнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУСПОКОЙНОЙСТАЛИ | 1973 |

|

SU425944A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения слитков полуспокойной стали | 1980 |

|

SU937103A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-07—Публикация

1982-08-18—Подача