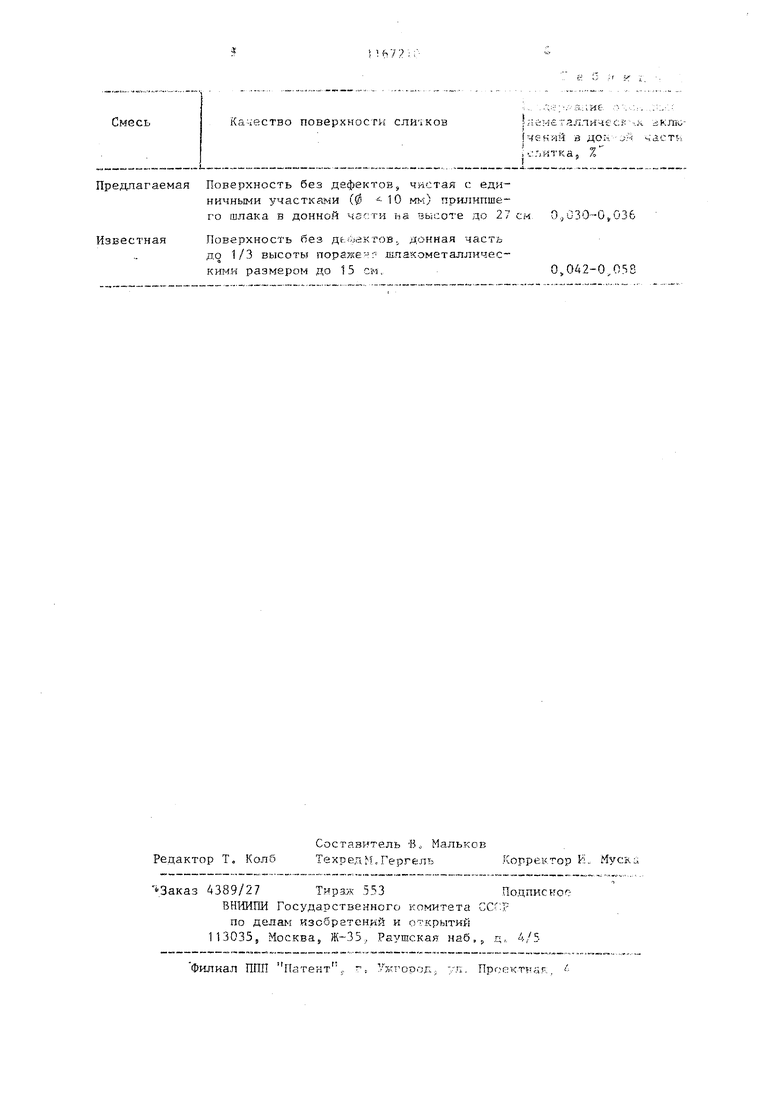

111 Изобретение относится к черной металлургии, в частности к составам шлакообразующих смесей, применяемых при разливке стали. Целью изобретения является повьппение качества поверхности донной части слитка и снижение в ней неметаллических включений. Используемый для приготовления пред ложенной смеси алюминиевый шлак электротермического производства силумина (ТУ 48-01-13-75) содержит 20-40% алюминия, 10-20% кремния, остальной шлаковая фаза. Благодаря тому, что в амлюминиевом шлаке отсутствуют магний и хлориды, как это имеет место в отвальном шлаке алюминиевого производства, содержащемся в известной композиции, применение предложенной шлакообразующей смеси не сопровождается пироэффектом и-выделением вредных веществ в атмосферу цеха. Шлак сталеплавильного производства, являющийся основой предложенной композиции, содержит 15-30% двуокиси .кремния, 5-16% окиси алюминия, 40-53% окиси кальция и до 8% окислов марганца ижелеза.Соотношение окислов в указанном шлаке, а также егосодержание в смеси в сочетании с остальными компонентами обеспечивает быстрое формирование шлака (в течение 15-20 с), сохранение его в жидкоподвижном состоянии в необходимом количестве для образования шлакового гарнисажа между стенками слитка и изложницы и шлакового покрова на поверхности жидкого металла на протяжении всего времени заполнения изложницы, что обусловливает получение слитков без поверхностных дефектов с минимальным содержанием неметаллических включений, В табл. 1 приведены составы различ ных шлакообразующих смесей, а в табл. 02 2- физические свойства указанных смесей и их шлаковых расплавов, что позволяет судить о роли содержания каждого из ингредиентов в предложенной композиции на ее свойства и физические характеристики шлакового расплава смеси. Как следует из данных табл. 2, поверхностное натяжение шлаков на предложенной смеси (2-4) составляет 363391 дин/см, температурный интервал плавления 980-1030°С, .вязкость при температурах разливки 1520-1580°С 0,9-1,3 Пз ., Указанные свойства полностью удовлетворяют требованиям, предъявляемым к шлакам для разливки стали. Оптимальный вариант смеси смесь 3. При снижении или увеличении содержания компонентов смеси (смеси 1 и 5) понижается способность полученного шлака смачивать и растворять окислы, что отрицательно сказывается на качестве разливаемого металла. В производственных условиях смесь 3опробована при отливке сверху пяти плавок кузнечных слитков развесом 15-20 т. Смесь вводится в изложницу до начала разливки металла. При поступлении первых порций металла в изложнице формируется шлак. Расход смеси 3,5-4 кг/т. В табл. 3 представлены результаты испытания предложенной и известной смесей. Данные табл. 3 показывают, что использование предложенной шлакообразующей смеси при разливке стали в изложницы позволяет существенно улучшить качество поверхности донной части слитков, а также в ,5 раза снизить содержание в ней оксидных неметаллических включений.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ, включающая марганцевуюруду, плавиковый шпат, гшюминийсодержащий материал, древесные опилки. отличающаяся тем, что, с целью повышения качества поверхности донной части слитка и снижения в ней неметаллических включений, смесь дополнительно содержит шлак сталеплавильного производства, а в качестве алюминийсодержащего материала - алюминиевьй шлак электротермического производства силумина при следующем соотношении ингредиентов,мас.%: 2-8 Марганцевая руда 0,5-7,0 Плавиковый шпат Алюминиевый шлак электротермнчес.кого 15-25 производства силумина 3-6 Древесные опилки Шлак сталеплавильного СП Остальное производства

Алюминиевый шлак . электротермического производства силумина 12

Древесные опилки 2

Шлак сталеплавильного

производства 84,7 Температура 1080 1000 980 плавления, °С 1,8 1,1 1,3 Вязкость, Пз Поверхностное натяжение шлака, 315 384 391 дин/см Время формирования 32 19 17 шлака, с

29 7

25

47

Таблица 2 1030 1090 1050 0,9 2,0 1,8 363 320 21 36

Смесь

Ка-;ество поверхности сли1ков Предлагаемая

Известная Поверхность без дь ьекгов., донная часть до 1/3 высоты пораже-- ш.пакометаллическими размером до 15 см.

:.. ..;:;;. з.:;и& ...:. ..-:,;:

;лймвтаяличесичА клк;f

(чекий в дон jA sacTti ; .плитка, %

(

0,042-0,058 Поверхность без дефектов, чистая с единичными участками (0 -10 мм) прилипшего шлака в донной части на высоте до 27 см О,,030 -0„036

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-07-15—Публикация

1982-06-11—Подача