Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых колес.

Известен способ контроля кинематической погрешности зубчатого колеса при однопрофильном зацеплении его с эталонным колесом 1.

Информация, получаемая при однопрофильном контроле с помощью записываюш,их устройств, представляется в виде диаграммы кинематической погрешности. Данная диаграмма часто имеет весьма сложный вид и не дает возможности выделить из комплексной погрешности отдельные ее составляющие. Несмотря на то, что по диаграмме кинематической погрешности может быть определена величина, характеризующая точность колеса также и по нормам плавности, однако эта величина (цикли.ческая погрещность зубчатого колеса ) является также комплексным показателем. Во многих же случаях производства (например, отладка техпроцесса) и лабораторных научных исследований необходимо знать не только степень неточности изготовления колеса в целом, выражающую совокупное влияние отдельных технологических факторов, но и количественный вклад каждого из факторов в общую (комплексную)- погрешность. Без такой информации невозможно управлять точностью.

Однако известный способ определения погрешностей изготовления зубчатого колеса при однопрофильном зацеплении его с эталонным колесом не позволяет выявить отдельные элементы погрешности Fj. .и, следовательно, требует дополнительной контрольной операции, другого оборудования, что в конечном счете ведет к увеличению технологических затрат.

Цель изобретения - повышение точности контроля и расширение его технологических возможностей за счет выделения из комплексной погрешности отдельных ее составляющих.

Поставленная цель достигается тем, что согласно способу контроля цилиндрических зубчатых колес с прямыми зубьями, включающему получение информации в виде диаграммы комплексной кинематической погрешности при однопрофильном зацеплении контролируемого зубчатого колеса с эталонным, одновременно с записью диаграммы комплексной кинематической погрещности контролируют отклонения щага зацепления при помощи пропускания через контакт зубьев постоянного электрического тока и записывают изменения последнего в пределах одного оборота контролируемого зубчатого колеса.

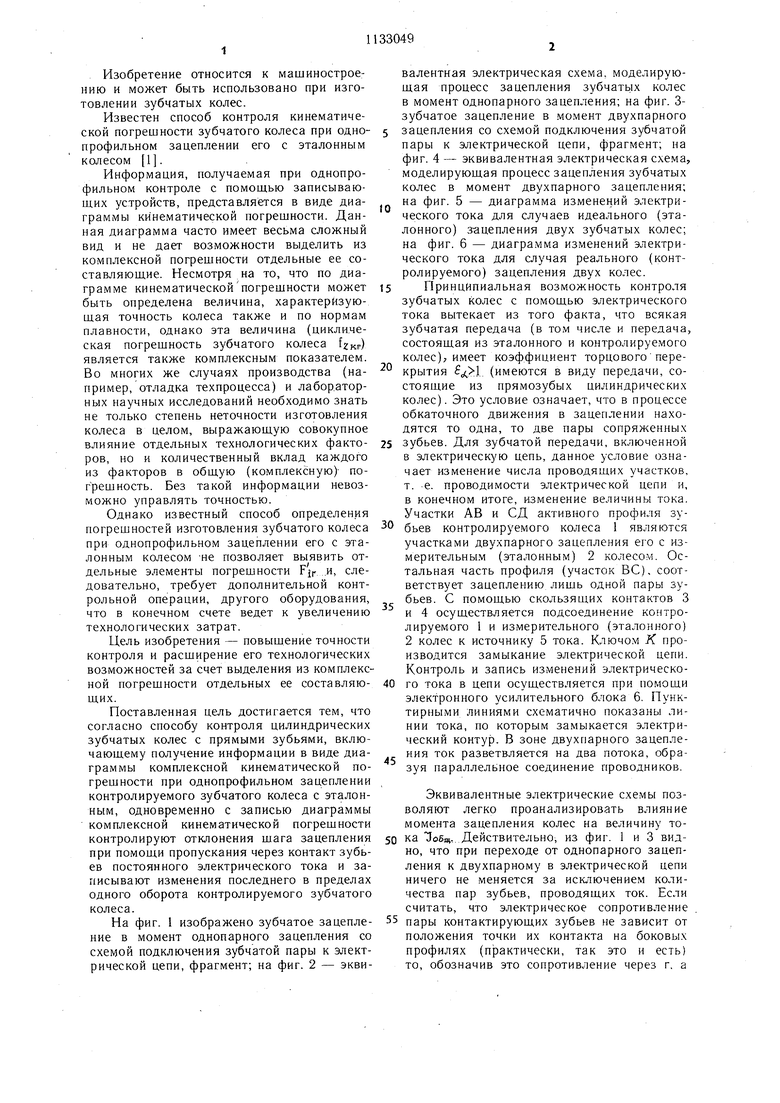

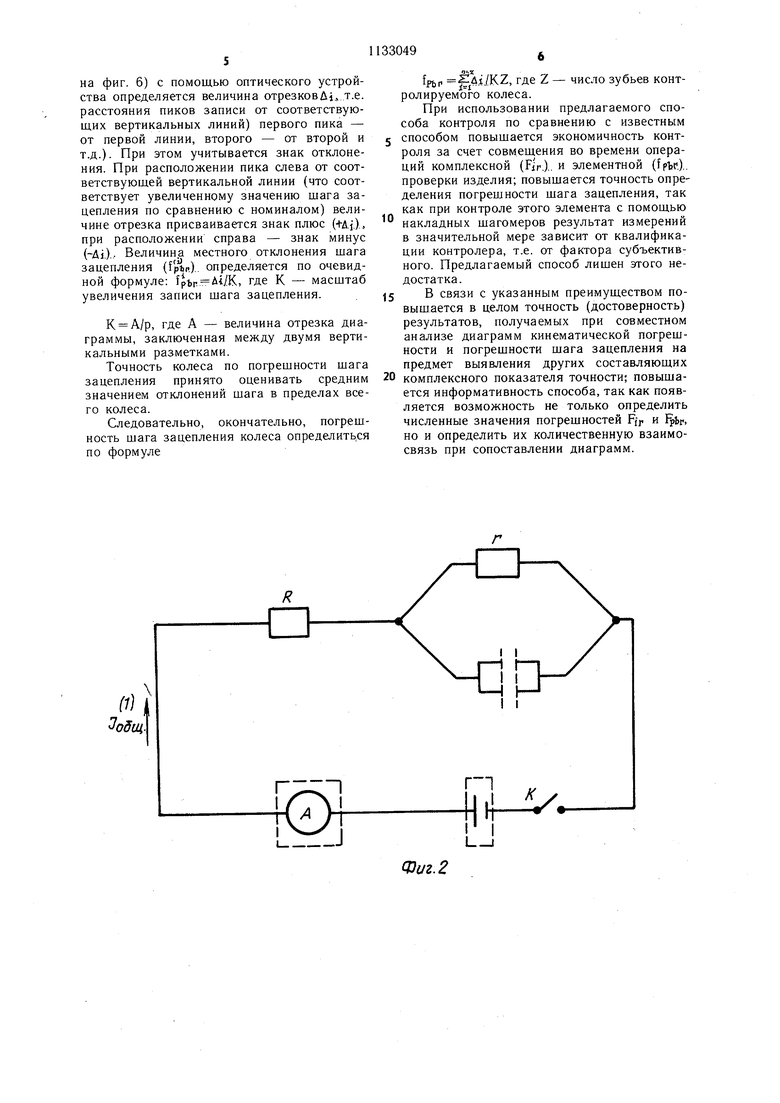

На фиг. 1 изображено зубчатое зацепление в момент однопарного зацепления со схемой подключения зубчатой пары к электрической цепи, фрагмент; на фиг. 2 - эквивалентная электрическая схема, моделирующая процесс зацепления зубчать1х колес в момент однопарного зацепления; на фиг. 3зубчатое зацепление в .момент двухпарного

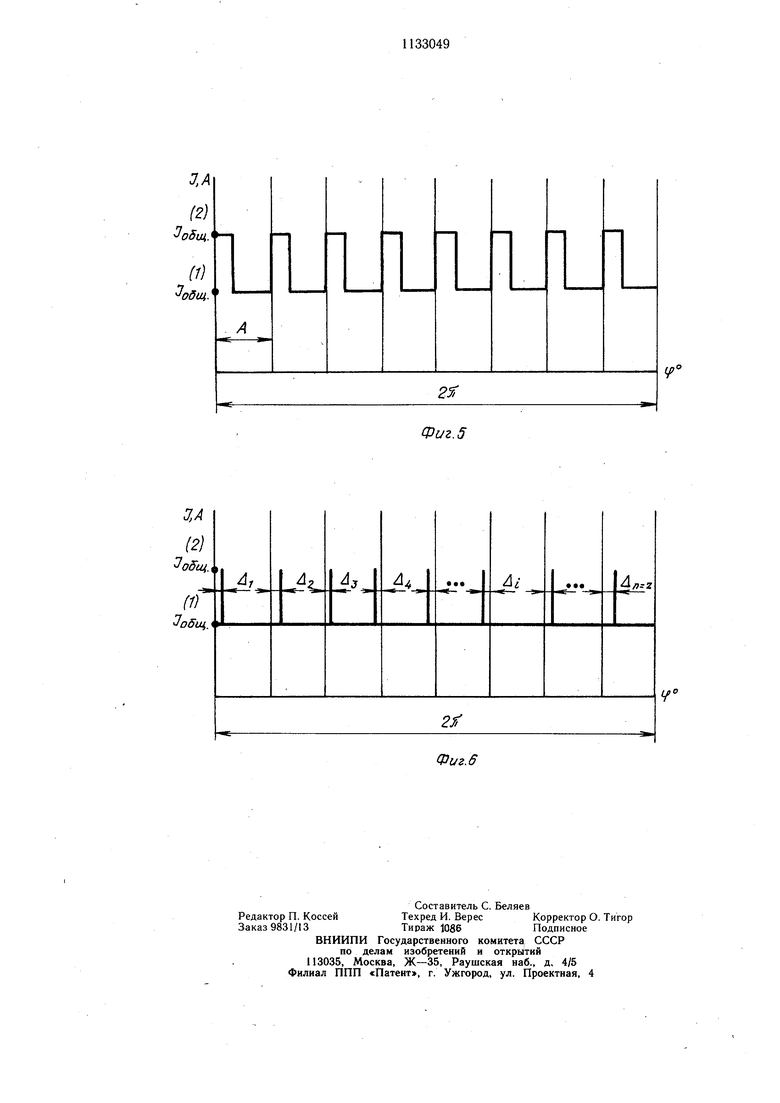

зацепления со схемой подключения зубчатой пары к электрической цепи, фрагмент; на фиг. 4 - эквивалентная электрическая схема, моделирующая процесс зацепления зубчатых колес в момент двухпарного зацепления; на фиг. 5 - диаграмма изменений электрического тока для случаев идеального (эталонного) з-ацепления двух зубчатых колес; на фиг. 6 - диаграмма изменений электрического тока для случая реального (контролируемого) зацепления двух колес.

Принципиальная возможность контроля зубчатых колес с помощью электрического тока вытекает из того факта, что всякая зубчатая передача (в том числе и передача, состоящая из эталонного и контролируемого колес), имеет коэффициент торцовогопере° крытия frf..l.. (имеются в виду передачи, состоящие из прямозубых цилиндрических колес). Это условие означает, что в процессе обкаточного движения в зацеплении находятся то одна, то две пары сопряженных

5 зубьев. Для зубчатой передачи, включенной в электрическую цепь, данное условие означает изменение числа проводящих участков, т. -е. проводимости электрической цепи и, в конечном итоге, изменение величины тока. Участки АВ и СД активного профиля зу бьев контролируе.мого колеса являются участками двухпарного зацепления его с измерительны.м (эталонным) 2 колесом. Остальная часть профиля (участок ВС), соответствует зацеплению лишь одной пары зубьев. С помощью скользящих контактов 3 и 4 осуществляется подсоединение контролируемого 1 и из.мерительного (эталонного) 2 колес к источнику 5 тока. Ключом К производится замыкание электрической цепи. Контроль и запись изменений электрического тока в цепи осуществляется при помощи электронного усилительного блока 6. Пунктирными линиями схематично показаны линии тока, по которым замыкается электрический контур. В зоне двухпарного зацепления ток разветвляется на два потока, образуя параллельное соединение проводников.

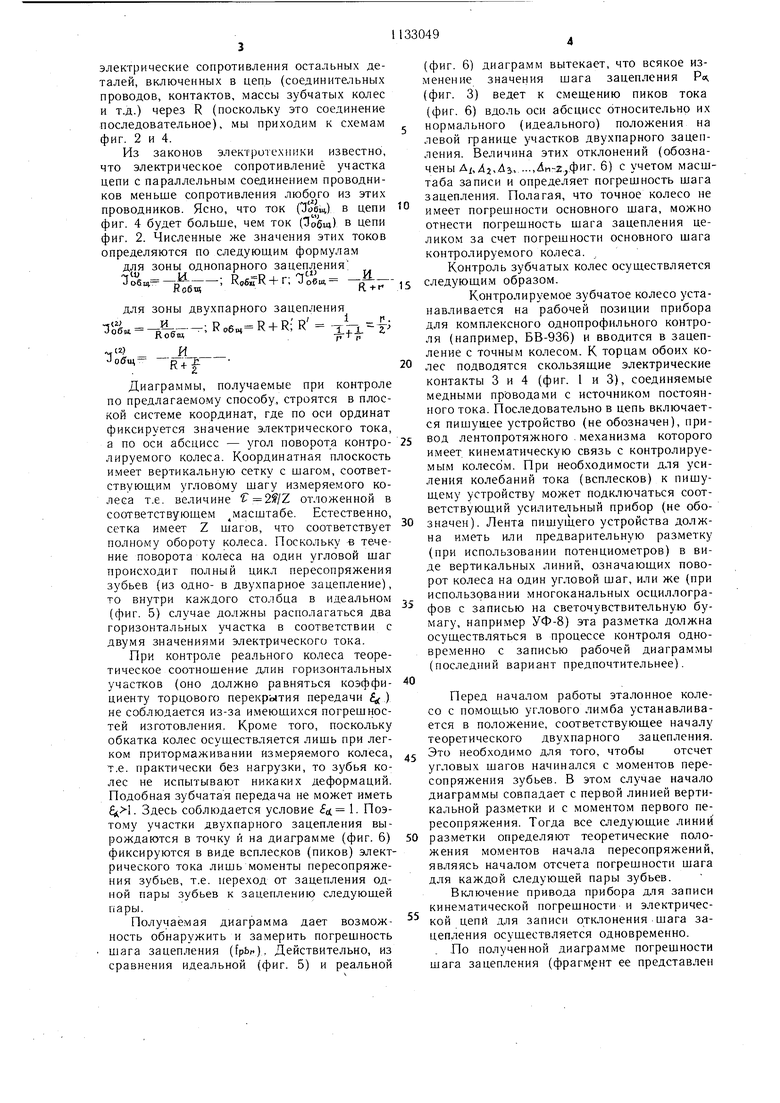

Эквивалентные электрические схемы позволяют легко проанализировать влияние момента зацепления колес на величину тока Зобзд...Действительно, из фиг. 1 и 3 видно, что при переходе от однопарного зацепления к двухпарному в электрической цепи ничего не меняется за иск/тючением количества пар зубьев, проводящих ток. Если считать, что электрическое сопротивление

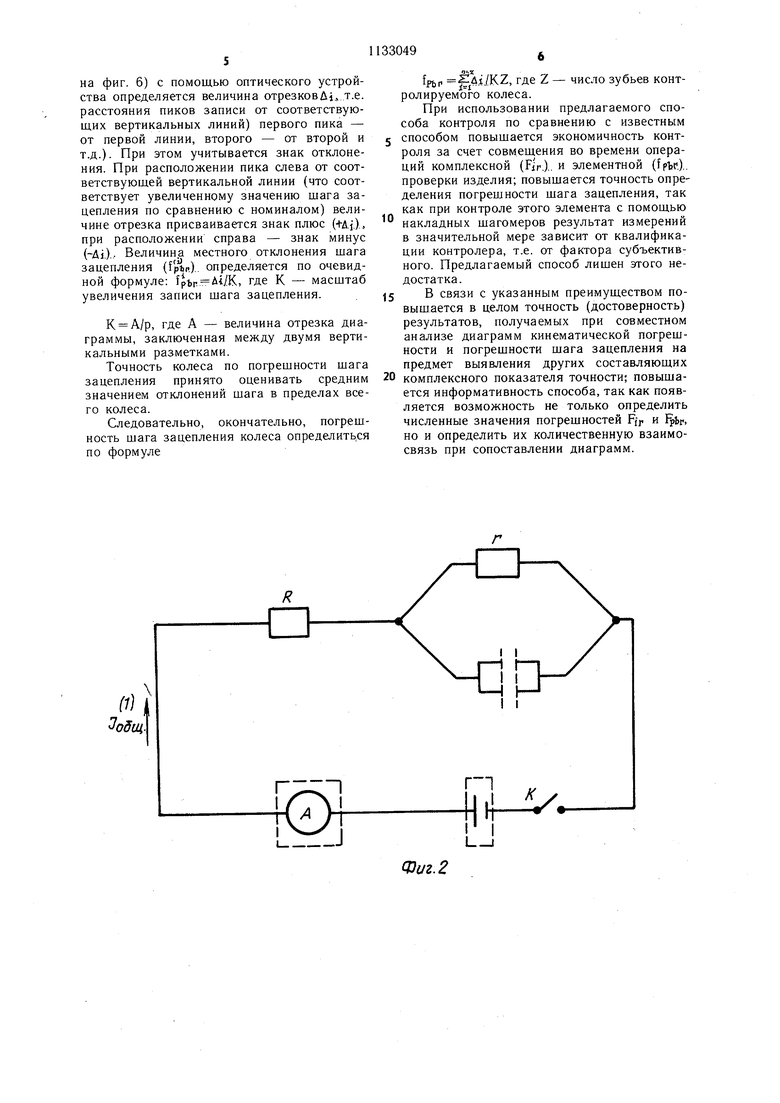

55 пары контактирующих зубьев не зависит от положения точки их контакта на боковы.х профилях (практически, так это и есть) то, обозначив это сопротивление через г. а электрические сопротивления остальных деталей, включенных в цепь (соединительных проводов, контактов, массы зубчатых колес и т.д.) через R (поскольку это соединение последовательное), мы приходим к схемам фиг. 2 и 4. Из законов электротехники известно, что электрическое сопротивление участка цепи с параллельным соединением проводников меньше сопротивления любого из этих проводников. Ясно, что ток СЗовщ) в цепи фиг. 4 будет больше, чем ток (обад) в цепи фиг. 2. Численные же значения этих токов определяются по следуюш,им формулам для зоны однопарного зацепления -vit) и D D I Jo6. К,б„К+г; Jo6wя для зоны двухпарного зацепления Зоба -R -вд--; R оеч R + R; R г - -И Jnfiui- Диаграммы, получаемые при контроле по предлагаемому способу, строятся в плоской системе координат, где по оси ординат фиксируется значение электрического тока, а по оси абсцисс - угол поворота контролируемого колеса. Координатная плоскость имеет вертикальную сетку с шагом, соответствующим угловому шагу измеряемого колеса т.е. величине P отложенной в соответствующем масщтабе, Естественно, сетка имеет Z щагов, что соответствует полному обороту колеса. Поскольку в течение поворота колеса на один угловой шаг происходит полный цикл пересопряжения зубьев (из одно- в двухпарное зацепление), то внутри каждого столбца в идеальном (фиг. 5) случае должны располагаться два горизонтальных участка в соответствии с двумя значениями электрического тока. При контроле реального колеса теоретическое соотношение длин горизонтальных участков (оно должно равняться коэффициенту торцового перекрытия передачи ) не соблюдается из-за имеющихся погрешностей изготовления. Кроме того, поскольку обкатка колес осуществляется лишь при легком притормаживании измеряемого колеса, т.е. практически без нагрузки, то зубья колес не испытывают никаких деформаций. Подобная зубчатая передача не может иметь 1. Здесь соблюдается условие ёа. Поэтому участки двухпарного зацепления вырождаются в точку и на диаграмме (фиг. 6) фиксируются в виде всплесков (пиков) электрического тока лишь моменты пересопряжения зубьев, т.е. переход от зацепления одной пары зубьев к зацепленик следующей пары. Получаемая диаграмма дает возможность обнаружить и замерить погрешность шага зацепления (fpbr). Действительно, из сравнения идеальной (фиг. 5) и реальной (фиг. 6) диаграмм вытекает, что всякое изменение значения шага зацепления Р«. (фиг. 3) ведет к смещению пиков тока (фиг. 6) вдоль оси абсцисс относительно их нормального (идеального) положения на левой границе участков двухпарного зацепления. Величина этих отклонений (обозначены ,Дзл...,4п-г,фиг. 6) с учетом масштаба записи и определяет погрешность шага зацепления. Полагая, что точное колесо не имеет погрешности основного шага, можно отнести погрешность шага зацепления целиком за счет погрешности основного шага контролируемого колеса. Контроль зубчатых колес осуществляется следующим образом. Контролируемое зубчатое колесо устанавливается на рабочей позиции прибора для комплексного однопрофильного контроля (например, БВ-936) и вводится в зацепление с точным колесом. К торцам обоих колес подводятся скользящие электрические контакты 3 и 4 (фиг. I и 3), соединяемые медными проводами с источником постоянного тока. Последовательно в цепь включается пишущее устройство (не обозначен), привод лентопротяжного . механизма которого имеет, кинематическую связь с контролируемым колесом. При необходимости для усиления колебаний тока (всплесков) к пищущему устройству может подключаться соответствующий усилительный прибор (не обозначен). Лента пишущего устройства должна иметь или предварительную разметку (при использовании потенциометров) в виде вертикальных линий, означающих поворот колеса на один угловой шаг, или же (при использовании многоканальных осциллографов с записью на светочувствительную бумагу, например УФ-8) эта разметка должна осуществляться в процессе контроля одновременно с записью рабочей диаграммы (последний вариант предпочтительнее). Перед началом работы эталонное колесо с помощью углового лимба устанавливается в положение, соответствующее началу теоретического двухпарного зацепления. Это необходимо для того, чтобы отсчет угловых шагов начинался с моментов пересопряжения зубьев. В этом случае начало диаграммы совпадает с первой линией вертикальной разметки и с моментом первого пересопряжения. Тогда все следующие линии разметки определяют теоретические положения моментов начала пересопряжений, являясь началом отсчета погрешности шага для каждой следующей пары зубьев. Включение привода прибора для записи кинематической погрешности и электрической цепи для записи отклонения шага зацепления осушествляется одновременно. , По полученной диаграмме погрешности шага зацепления (фрагмент ее представлен

на фиг. 6) с помощью оптического устройства определяется величина отрезковui., т.е. расстояния пиков записи от соответствующих вертикальных линий) первого пика - от первой линии, второго - от второй и т.д.). При этом учитывается знак отклонения. При расположении пика слева от соответствующей вертикальной линии (что соответствует увеличенному значению шага зацепления по сравнению с номиналом) величине отрезка присваивается знак плюс (-t-A.i.), при расположении справа - знак минус (Ai.).. Величина местного отклонения щага зацепления (fpin).. определяется по очевидной формуле: fpbp Ai/K, где К - масщтаб увеличения записи шага зацепления.

К А/р, где А - величина отрезка диаграммы, заключенная между двумя вертикальными разметками.

Точность колеса по погрешности шага зацепления принято оценивать средним значением отклонений шага в пределах всего колеса.

Следовательно, окончательно, погрешность шага зацепления колеса определиться по формуле

fpbp .i./KZ, где Z - число зубьев контролируемого колеса.

При использовании предлагаемого способа контроля по сравнению с известным способом повышается экономичность контроля за счет совмещения во времени операций комплексной (Fir.)., и элементной (fpw.).. проверки изделия; повышается точность определения погрешности шага зацепления, так как при контроле этого элемента с помощью накладных шагомеров результат измерений в значительной мере зависит от квалификации контролера, т.е. от фактора субъективного. Предлагаемый способ лишен этого недостатка.

В связи с указанным преимуществом повышается в целом точность (достоверность) результатов, получаемых при совместном анализе диаграмм кинематической погрешности и погрешности шага зацепления на предмет выявления других составляющих комплексного показателя точности; повыщается информативность способа, так как появляется возможность не только определить численные значения погрещностей FI и РуЪе, но и определить их количественную взаимосвязь при сопоставлении диаграмм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительный зубчатый элемент | 1978 |

|

SU746168A1 |

| Устройство для комплексного однопрофильного контроля зубчатых колес | 1973 |

|

SU578553A1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| Способ комплексного однопрофильногоКОНТРОля зубчАТыХ КОлЕС | 1979 |

|

SU815465A2 |

| Способ определения погрешности зубчатых колес | 1982 |

|

SU1062507A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2231768C2 |

| Прямозубая цилиндрическая передача | 1987 |

|

SU1413332A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Способ определения прерывной кинематической погрешности зубчатых колес | 1976 |

|

SU599154A1 |

| Прямозубая цилиндрическая передача | 1990 |

|

SU1788364A1 |

СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С ПРЯМЫМИ ЗУБЬЯМИ, включаюший получение информации в виде диаграммы комплексной кинематической погрешности при однопрофильном зацеплении контролируемого зубчатого колеса с эталонным, отличающийся тем, что, с целью повышения точности контроля и расширения его технологических возможностей за счет выявления из комплексной погрешности отдельных ее составляюших, одновременно с записью диаграммы комплексной кинематической погрешности контролируют отклонения шага зацепления при помоши пропускания через контакт зубьев постоянного электрического тока и аписывают изменения последнего в пределах одного оборота контролируемого зубчатого колеса. К С1 п offuf.гАп 0 со со о 4 Фиг.1

/

,(2) offuf.

гтхгп

10

1

I

I:

12H offu

LZriJ

Фиг. 4

Фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство зубчатых колес | |||

| Справочник под ред | |||

| Б | |||

| А | |||

| Тайца | |||

| М., «Машиностроение, 1963, с | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

Авторы

Даты

1985-01-07—Публикация

1983-08-05—Подача