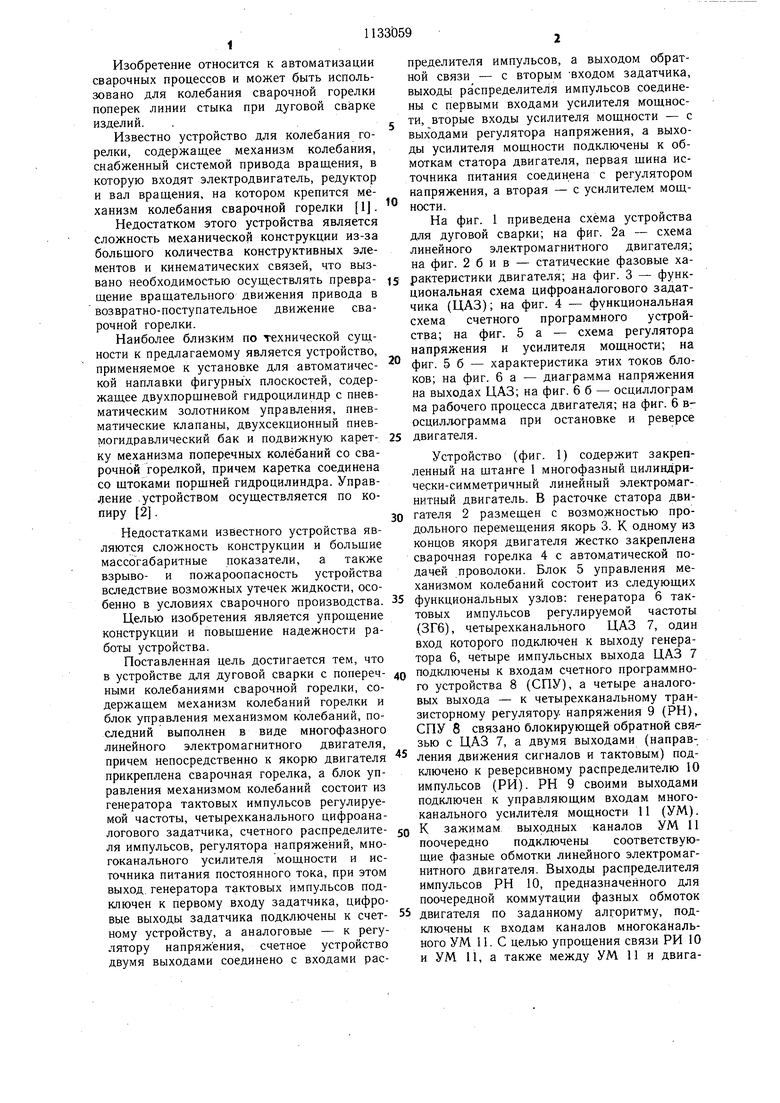

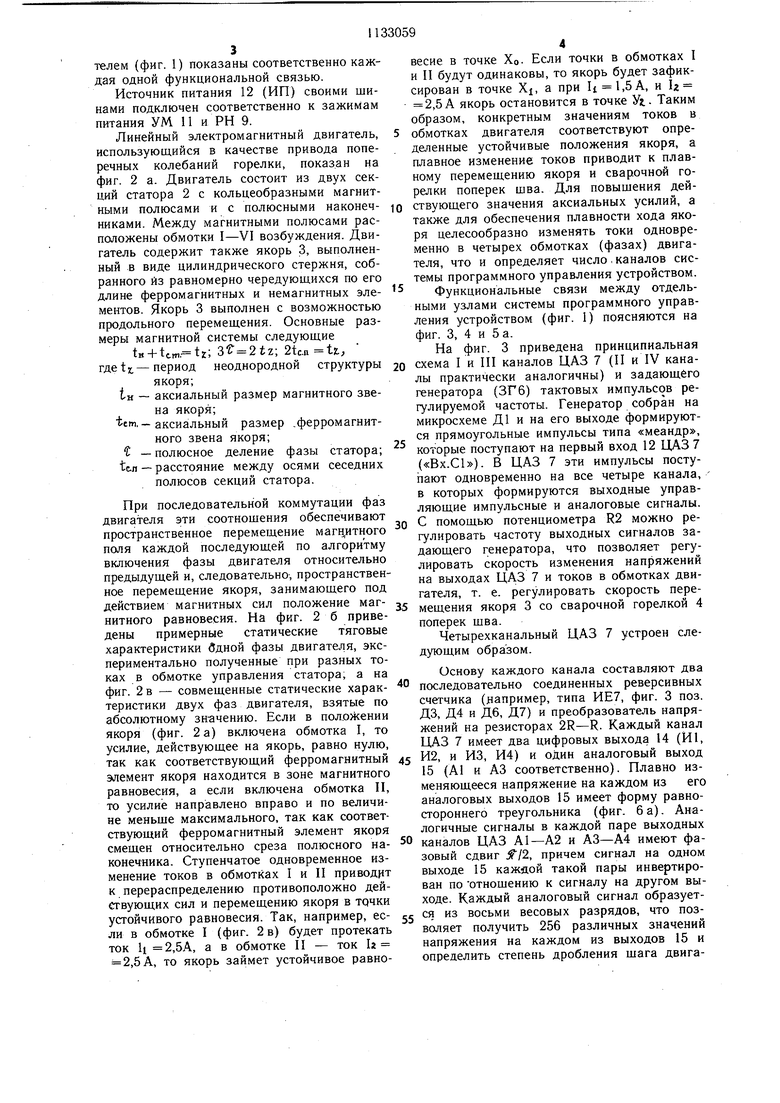

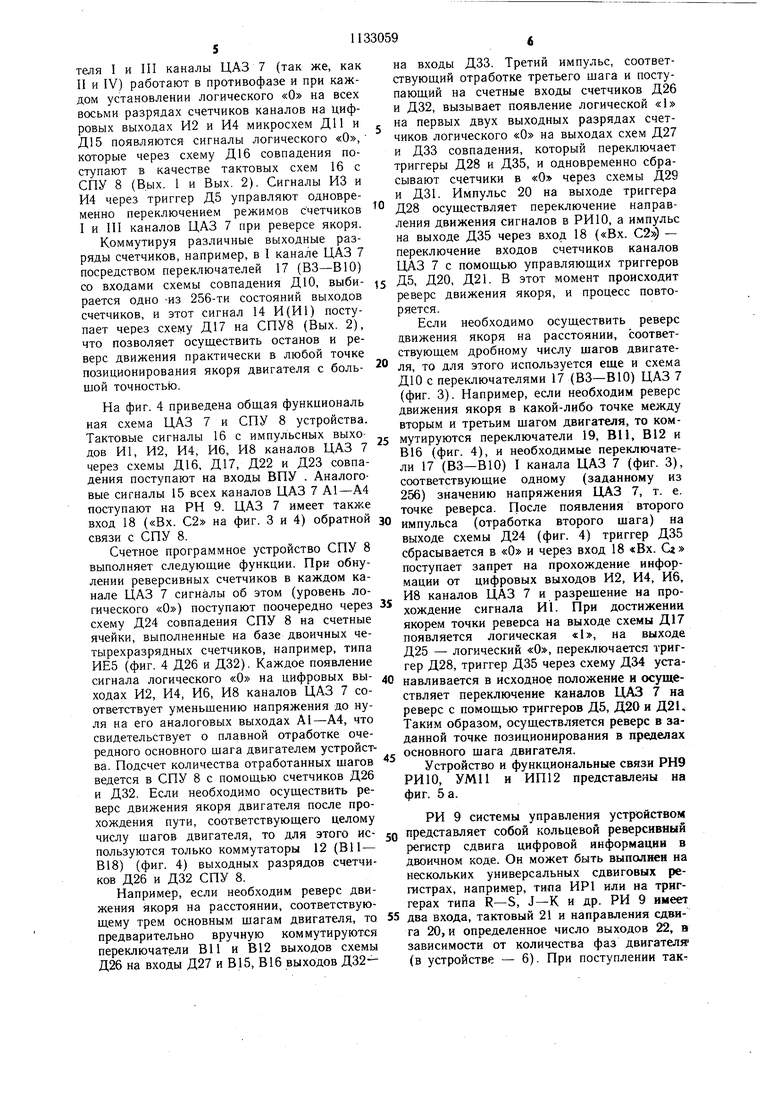

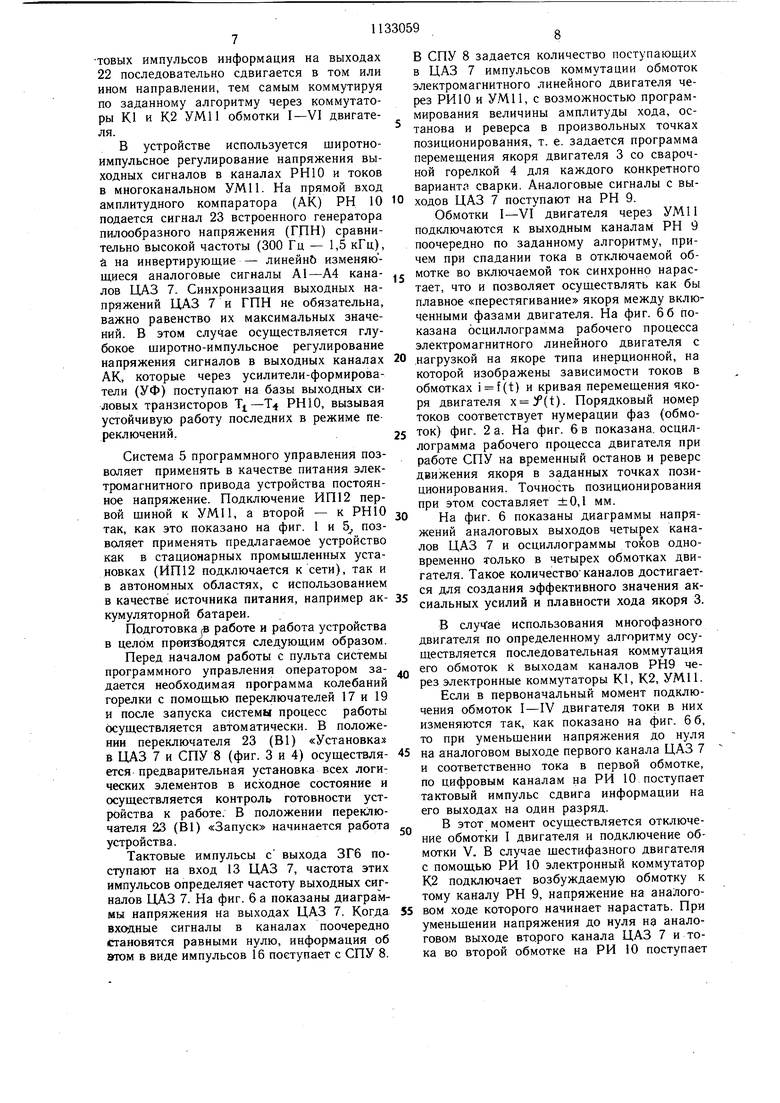

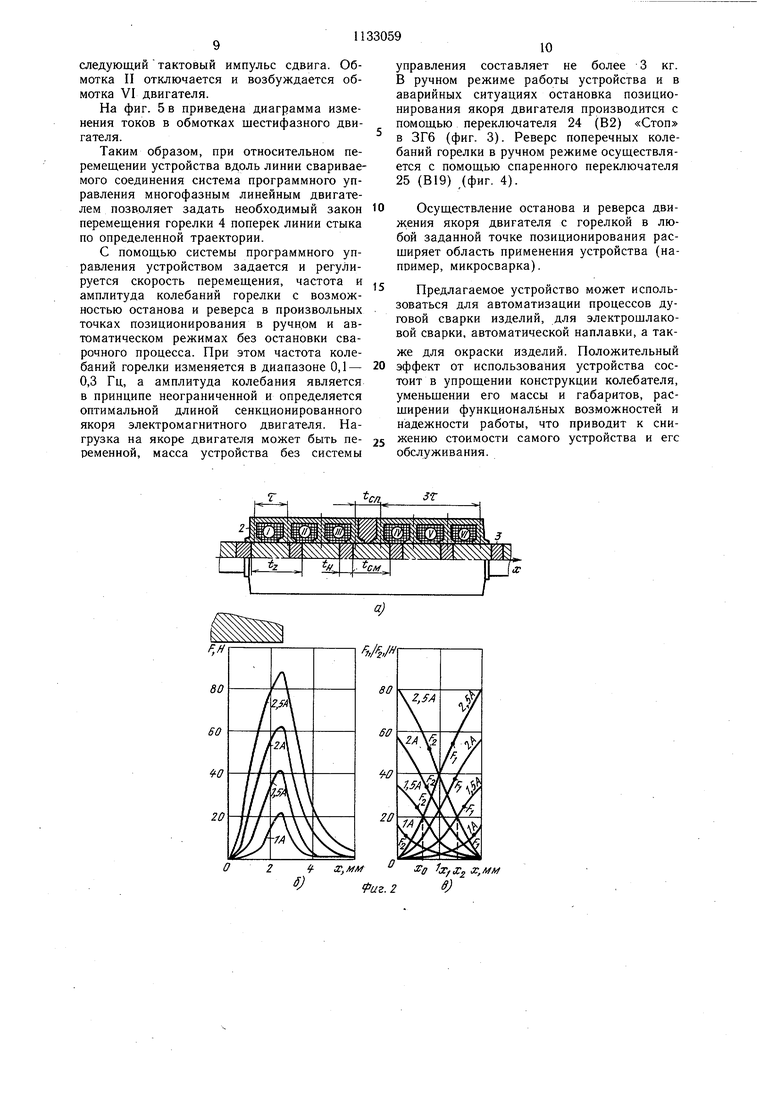

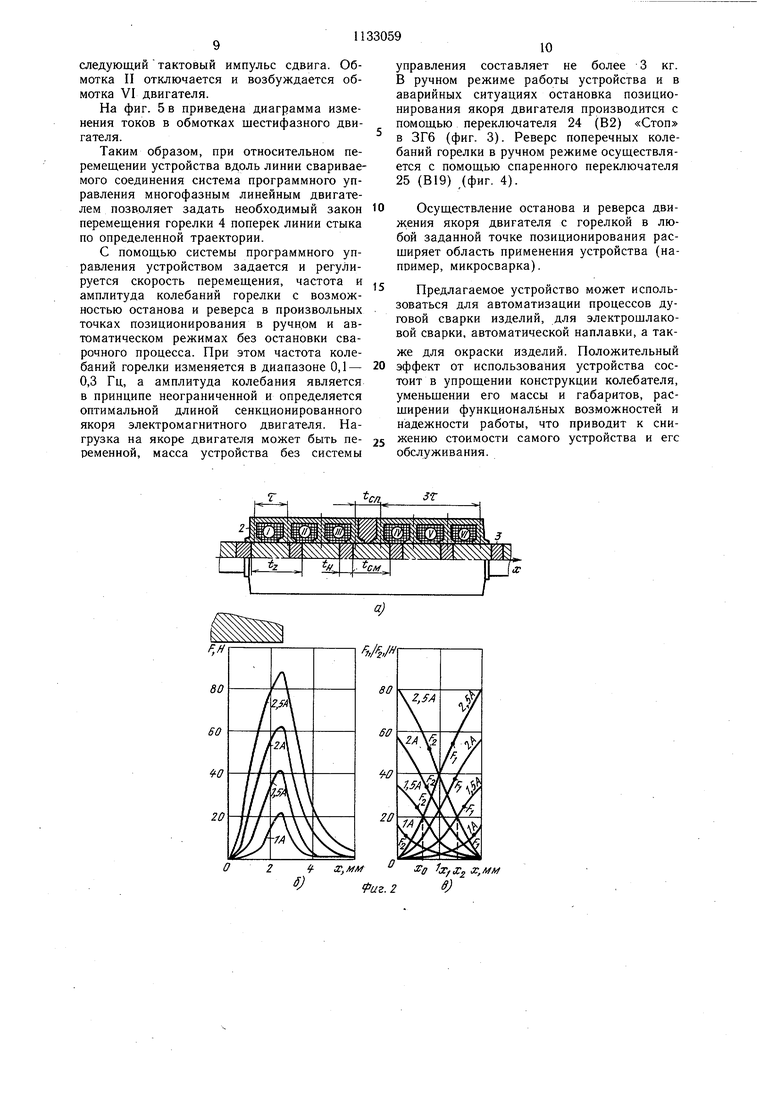

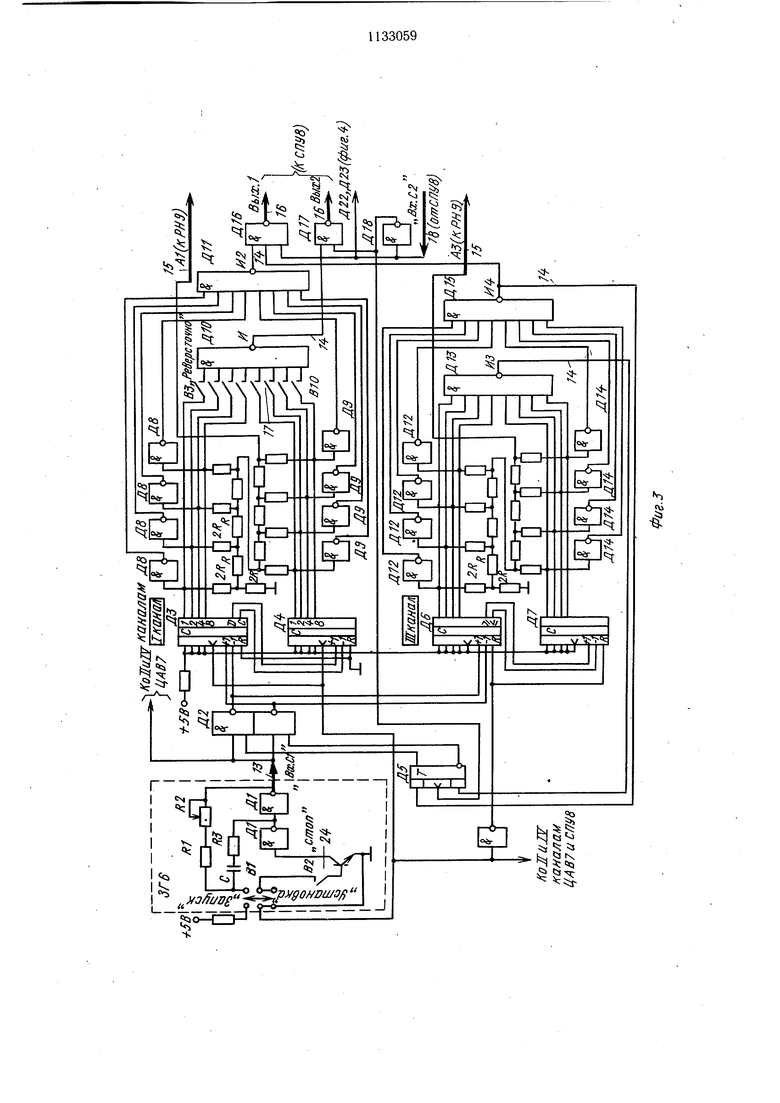

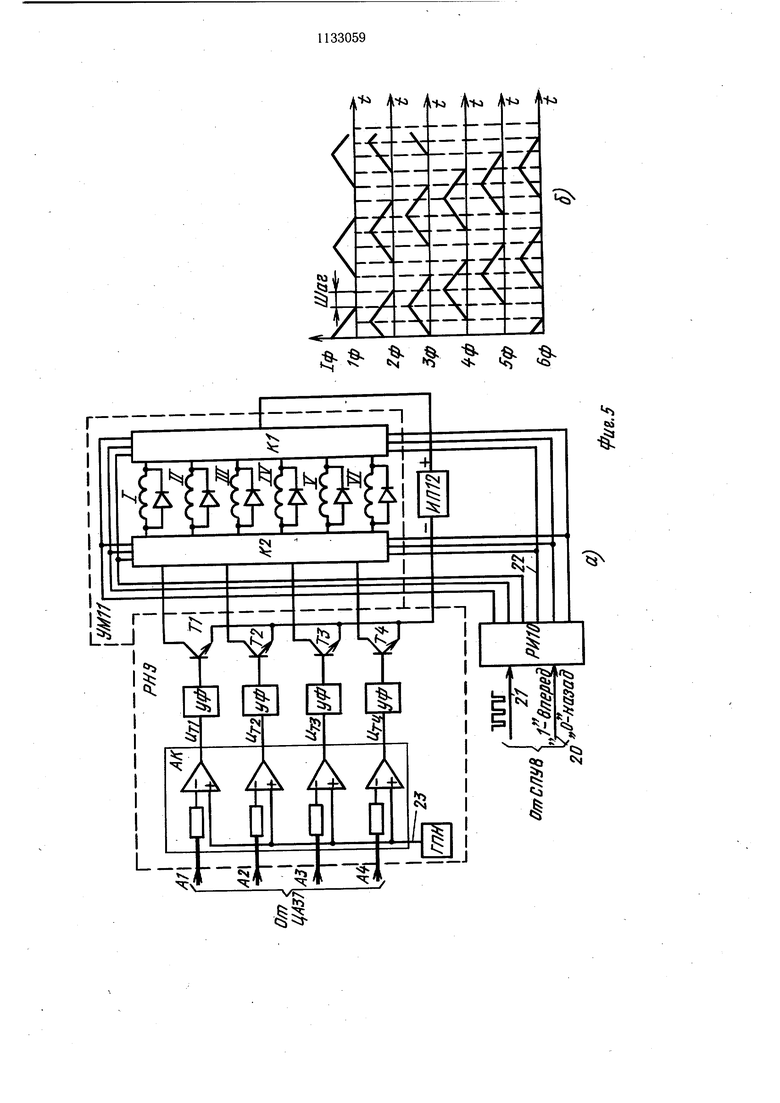

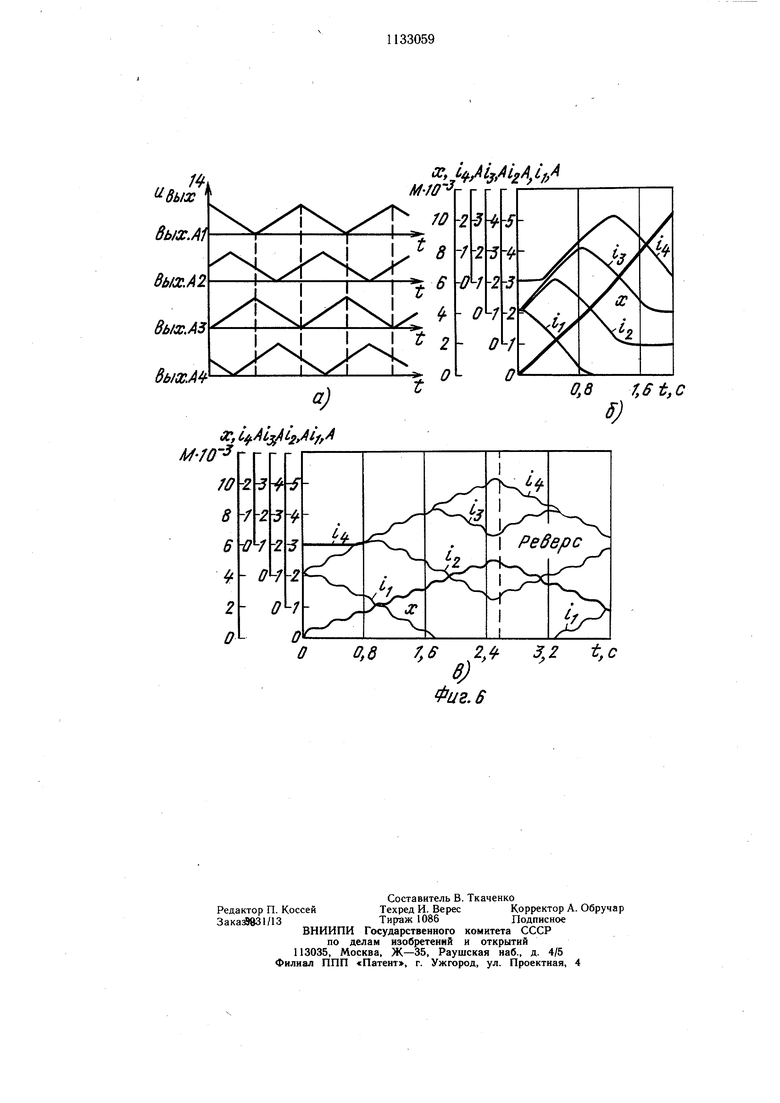

Изобретение относится к автоматизации сварочных процессов и может быть использовано для колебания сварочной горелки поперек линии стыка при дуговой сварке изделий. Известно устройство для колебания горелки, содержащее механизм колебания, снабженный системой привода вращения, в которую входят электродвигатель, редуктор и вал вращения, на котором крепится механизм колебания сварочной горелки 1. Недостатком этого устройства является сложность механической конструкции из-за большого количества конструктивных элементов и кинематических связей, что вызвано необходимостью осуществлять превращение вращательного движения привода в возвратно-поступательное движение сварочной горелки. Наиболее близким по технической сущности к предлагаемому является устройство, применяемое к установке для автоматической наплавки фигурных плоскостей, содержащее двухпоршневой гидроцилиндр с пневматическим золотником управления, пневматические клапаны, двухсекционный пневмогидравлический бак и подвижную каретку механизма поперечных колебаний со сварочной горелкой, причем каретка соединена со щтоками поршней гидроцилиндра. Управление устройством осуществляется по копиру 2. Недостатками известного устройства являются сложность конструкции и большие массогабаритные показатели, а также взрыво- и пожароопасность устройства вследствие возможных утечек жидкости, особенно в условиях сварочного производства. Целью изобретения является упрощение конструкции и повышение надежности работы устройства. Поставленная цель достигается тем, что в устройстве для дуговой сварки с поперечными колебаниями сварочной горелки, содержащем механизм колебаний горелки и блок управления механизмом колебаний, последний выполнен в виде многофазного линейного электромагнитного двигателя, причем непосредственно к якорю двигателя прикреплена сварочная горелка, а блок управления механизмом колебаний состоит из генератора тактовых импульсов регулируемой частоты, четырехканального цифроаналогового задатчика, счетного распределителя импульсов, регулятора напряжений, многоканального усилителя мощности и источника питания постоянного тока, при этом выход, генератора тактовых импульсов подключен к первому входу задатчика, цифровые выходы задатчика подключены к счетному устройству, а аналоговые - к регулятору напряжения, счетное устройство двумя выходами соединено с входами распределителя импульсов, а выходом обратной связи - с вторым ВХОДОМ задатчика, выходы распределителя импульсов соединены с первыми входами усилителя мощности, вторые входы усилителя мощности - с выходами регулятора напряжения, а выходы усилителя мощности подключены к обмоткам статора двигателя, первая шина источника питания соединена с регулятором напряжения, а вторая - с усилителем мощности. На фиг. 1 приведена схема устройства для дуговой сварки; на фиг. 2а - схема линейного электромагнитного двигателя.; на фиг. 2 б и в - статические фазовые характеристики двигателя; ла фиг. 3 - функциональная схема цифроаналогового задатчика (ЦАЗ); на фиг. 4 - функциональная схема счетного программного устройства; на фиг. 5 а - схема регулятора напряжения и усилителя мощности; на фиг. 56 - характеристика этих токов блоков; на фиг. 6 а - диаграмма напряжения на выходах ЦАЗ; на фиг. 66 - осциллограм ма рабочего процесса двигателя; на фиг. 6 восциллограмма при остановке и реверсе двигателя. Устройство (фиг. 1) содержит закрепленный на щтанге 1 многофазный цилиндрически-симметричный линейный электромагнитный двигатель. В расточке статора двигателя 2 размещен с возможностью продольного перемещения якорь 3. К одному из концов якоря двигателя жестко закреплена сварочная горелка 4 с автоматической подачей проволоки. Блок 5 управления механизмом колебаний состоит из следующих функциональных узлов: генератора б тактовых импульсов регулируемой частоты (ЗГ6), четырехканального ЦАЗ 7, один вход которого подключен к выходу генератора 6, четыре импульсных выхода ЦАЗ 7 подключены к входам счетного программного устройства 8 (СПУ), а четыре аналоговых выхода - к четырехканальному транзисторному регулятору, напряжения 9 (РН), СПУ 8 связано блокирующей обратной связью с ЦАЗ 7, а двумя выходами (направления движения сигналов и тактовым) подключено к реверсивному распределителю 10 импульсов (РИ). РН 9 своими выходами подключен к управляющим входам многоканального усилителя мощности 11 (УМ). К зажимам выходных каналов УМ 11 поочередно подключены соответствующие фазные обмотки линейного электромагнитного двигателя. Выходы распределителя импульсов РН 10, предназначенного для поочередной коммутации фазных обмоток двигателя по заданному алгоритму, подключены к входам каналов многоканального УМ 11. С целью упрощения связи РИ 10 и УМ 11, а также между УМ И и двигателем (фиг. 1) показаны соответственно каждая одной функциональной связью. Источник питания 12 (ИП) своими шинами подключен соответственно к зажимам питания УМ 11 и РН 9. Линейный электромагнитный двигатель, использующийся в качестве привода поперечных колебаний горелки, показан на фиг. 2 а. Двигатель состоит из двух секций статора 2 с кольцеобразными магнитными полюсами и с полюсными наконечниками. Между магнитными полюсами расположены обмотки I-VI возбуждения. Двигатель содержит также якорь 3, выполненный в виде цилиндрического стержня, собранного из равномерно чередующихся по его длине ферромагнитных и немагнитных элементов. Якорь 3 выполнен с возможностью продольного перемещения. Основные размеры магнитной системы следующие tH + ttm. tr; 3t 2tz; 2tc.., где t X, - период неоднородной структуры якоря; 1н аксиальный размер магнитного звена якоря; tew, - аксиальный размер .ферромагнитного звена якоря; t - полюсное деление фазы статора; ttn - расстояние между осями сеседних полюсов секций статора. При последовательной коммутации фаз двигателя эти соотношения обеспечивают пространственное перемещение магнитного поля каждой последующей по алгоритму включения фазы двигателя относительно предыдущей и, следовательно-, пространственное перемещение якоря, занимающего под действием магнитных сил положение магнитного равновесия. На фиг. 2 б приведены примерные статические тяговые характеристики бдной фазы двигателя, экспериментально полученные при разных токах в обмотке управления статора, а на фиг. 2 в - совмещенные статические характеристики двух фаз двигателя, взятые по абсолютному зн-ачению. Если в положении якоря (фиг. 2 а) включена обмотка I, то усилие, действующее на якорь, равно нулю. так как соответствующий ферромагнитный элемент якоря находится в зоне магнитного равновесия, а если включена обмотка II, то усилие направлено вправо и по величине меньше максимального, так как соответствующий ферромагнитный элемент якоря смещен относительно среза полюсного наконечника. Ступенчатое одновременное изменение токов в обмотках I и II приводит к перераспределению противоположно дейСтвующих сил и перемещению якоря в точки устойчивого равновесия. Так, например, еели в обмотке I (фиг. 2 в) будет протекать ток Ц 2,5А, а в обмотке II - ток 1г 2,5 А, то якорь займет устойчивое равновесие в точке Хо. Если точки в обмотках I и II будут одинаковы, то якорь будет зафиксирован в точке Х, а при Ц 1,5 А, и 12 2,5А якорь остановится в точке У.. Таким образом, конкретным значениям токов в обмотках двигателя соответствуют определенные устойчивые положения якоря, а плавное изменение токов приводит к плавному перемещению якоря и сварочной горелки поперек щва. Для повыщения действующего значения аксиальных усилий, а также для обеспечения плавности хода якоря целесообразно изменять токи одновременно в четырех обмотках (фазах) двигателя, что и определяет числоканалов системы программного управления устройством. Функциональные связи между отдельными узлами системы программного управления устройством (фиг. 1) поясняются на фиг. 3, 4 и 5 а. На фиг. 3 приведена принципиальная схема I и III каналов ЦАЗ 7 (II и IV каналы практически аналогичны) и задающего генератора (ЗГ6) тактовых импульсов регулируемой частоты. Генератор собран на микросхеме Д1 и на его выходе формируются прямоугольные импульсы типа «меандр, которые поступают на первый вход 12 ЦАЗ 7 («Bx.Cl). В ЦАЗ 7 эти импульсы поступают одновременно на все четыре канала, в которых формируются выходные управляющие импульсные и аналоговые сигналы. С помощью потенциометра R2 можно регулировать частоту выходных сигналов задающего генератора, что позволяет регулировать скорость изменения напряжений на выходах ЦАЗ 7 и токов в обмотках двигателя, т. е. регулировать скорость перемещения якоря 3 со сварочной горелкой 4 поперек щва. Четырехканальный ЦАЗ 7 устроен следующим образом. Основу каждого канала составляют два последовательно соединенных реверсивных счетчика (например, типа ИЕ7, фиг. 3 поз. ДЗ, Д4 и Д6, Д7) и преобразователь напряжений на резисторах 2R-R. Каждый канал ЦАЗ 7 имеет два цифровых выхода 14 (И1, ) оДин аналоговый выход 15 (А1 и A3 соответственно). Плавно изменяющееся напряжение на каждом из его аналоговых выходов 15 имеет форму равностороннего треугольника (фиг. 6а). Аналогичные сигналы в каждой паре выходных каналов ЦАЗ А1-А2 и A3-А4 имеют фазовый сдвиг 12, причем сигнал на одном выходе 15 каждой такой пары инвертирован по отношению к сигналу на другом выходе. Каждый аналоговый сигнал образует восьми весовых разрядов, что позволяет получить 256 различных значений напряжения на каждом из выходов 15 и определить степень дробления щага двигателя 1 и III каналы ЦАЗ 7 (так же, как II и IV) работают в противофазе и при каждом установлении логического «О на всех восьми разрядах счетчиков каналов на цифровых выходах И2 и И4 микросхем Д11 и Д15 появляются сигналы логического «О, которые через схему Д16 совпадения поступают в качестве тактовых схем 16 с СПУ 8 (Вых. 1 и Вых. 2). Сигналы ИЗ и И4 через триггер Д5 управляют одновременно переключение.м режимов счетчиков I и III каналов ЦАЗ 7 при реверсе якоря. Коммутируя различные выходные разряды счетчиков, например, в 1 канале ЦАЗ 7 посредством переключателей 17 (ВЗ-В10) со входами схемы совпадения Д10, выбирается одно -из 256-ти состояний выходов счетчиков, и этот сигнал 14 И(И1) поступает через схему Д17 на СПУ8 (Вых. 2), что позволяет осуществить останов и реверс движения практически в любой точке позиционирования якоря двигателя с большой ТОЧНОСТЬК). На фиг. 4 приведена общая функииональ ная схема ЦАЗ 7 и СЦУ 8 устройства. TaKTOBbie сигналы 16 с импульсных вьгхо дов И1, И2, И4 И6И8 каналов ЦАЗ 7 через схемы Д16, Д17, Д22 и Д23 совпадения поступают на входы ВПУ . Аналоговые сигналы 15 всех каналов ЦАЗ 7 А1-А4 поступают на РН 9. ЦАЗ 7 имеет также вход 18 («Вх. С2 на фиг. 3 и 4) обратной связи с СЦУ 8. Счетное программное устройство СПУ 8 выполняет следующие функции. Црн обнулении реверсивных счетчиков в каждом канале ЦАЗ 7 сигналы об этом (уровень ло„ . гического «О) поступают поочередно через схему Д24 совпадения СПУ 8 на счетные ячейки, выполненные на базе двоичных четырехразрядных счетчиков, например, типа ИЕ5 (фиг. 4 Д26 и Д32). Каждое появление сигнала логического р на иифровьгх выходах И2, И4, И6, И8 каналов ЦАЗ 7 соответствует уменьшению напряжения до нуля на его аналоговых выходах А1-А4, что свидетельствует о плавной отработке очередного основного щага двигателем устройства. Подсчет количества отработанных шагов ведется в СПУ 8 с помощью счетчиков Д26 и Д32. Если необходимо осуществить реверс движения якоря двигателя после прохождения пути, соответствующего целому числу щагов двигателя, то для этого используются только коммутаторы 12 (ВП В18) (фиг. 4) выходных разрядов счетчиков Д26 и Д32 СПУ 8. Например, если необходим реверс движения якоря на расстоянии, соответствующему трем основным щагам двигателя, то предварительно вручную коммутируются переключатели В11 и В12 выходов схемы Д26 на входы Д27 и В15, В16 выходов Д32- на входы ДЗЗ. Третий импульс, соответствующий отработке третьего шага и поступающий на счетные входы счетчиков Д26 и Д32, вызывает появление логической «1 на первых двух выходных разрядах счетчиков логического «О на выходах схем Д27 и ДЗЗ совпадения, который переключает триггеры Д28 и Д35, и одновременно сбрасывают счетчики в «О через схемы Д29 и Д31. Импульс 20 на выходе триггера Д28 осуществляет переключение направления движения сигналов в РИ10, а импульс на выходе Д35 через вход 18 («Вх. С2 - переключение входов счетчиков каналов ЦАЗ 7 с помощью управляющих триггеров Д5, Д20, Д21. В этот момент происходит реверс движения якоря, и процесс повторяется. Если необходимо осуществить реверс движения якоря на расстоянии, соответствующем дробному числу шагов двигателя, то для этого используется еще и схема Д10 с переключателями 17 (ВЗ-В10) ЦАЗ 7 (фиг. 3). Например, если необходим реверс движения якоря в какой-либо точке между вторым и третьим щагом двигателя, то коммутируются переключатели 19, Bli, В12 и В16 (фиг. 4), и необходимые переключатели 17 (ВЗ-В10) I канала ЦАЗ 7 (фиг. 3), соответствующие одному (заданному из 256) значению напряжения ЦАЗ 7, т. е. точке реверса. Цосле появления второго импульса (отработка второго шага) на выходе схемы Д24 (фиг. 4) триггер Д35 сбрасывается в «О и через вход 18 «Вх. Сг поступает запрет на прохождение информации от цифровых выходов И2, И4, И6, И8 каналов ЦАЗ 7 и разрешение на про ождение сигнала И1. При достижении якорем точки реверса на выходе схемы Д17 появляется логическая «1, на выходе Д25 - логический «О, переключается триггер Д28, триггер Д35 через схему Д34 устанавливается в исходное положение и осуще переключение каналов ЦАЗ 7 на реверс с помощью триггеров Д5, Д20 и Д21. Таким образом, осуществляется реверс в заданной точке позиционирования в пределах основного щага двигателя. Устройство и функциональные связи РН9 РИ10, УМ И и ИП12 представлены на фиг. 5 а. РИ 9 системы управления устройством представляет собой кольцевой реверсивный регистр сдвига цифровой информации в двоичном коде. Он может быть выполнен на нескольких универсальных сдвиговых регистрах, например, типа ИР1 или на трнггерах типа R-S, J-К и др. РИ 9 нмеет два входа, тактовый 21 и направления сдвнга 20, и определенное число выходов 22, в зависимости от количества фаз двигателя (в устройстве - 6). При поступлении тактовых импульсов информация на выходах 22 последовательно сдвигается в том или ином направлении, тем самым коммутируя по заданному алгоритму через коммутаторы К1 и К2 УМ11 обмотки I-VI двигателя. В устройстве используется широтноимпульсное регулирование напряжения выходных сигналов в каналах РНЮ и токов в многоканальном УМ11. На прямой вход амплитудного компаратора (АК) РН 10 подается сигнал 23 встроенного генератора пилообразного напряжения (ГПН) сравнительно высокой частоты (300 Гц - 1,5 кГц), и на инвертирующие - линейнй изменяющиеся аналоговые сигналы А1-А4 каналов ЦАЗ 7. Синхронизация выходных напряжений ЦАЗ 7 и ГПН не обязательна, важно равенство их максимальных значений. В этом случае осуществляется глубокое щиротно-импульсное регулирование напряжения сигналов в выходных каналах АК, которые через усилители-формирователи (УФ) поступают на базы выходных силовых транзисторов РНЮ, вызывая устойчивую работу последних в режиме переключений. Система 5 программного управления позволяет применять в качестве питания электромагнитного привода устройства постоянное напряжение. Подключение ИП12 первой щиной к УМП, а второй - к РН10 так, как это показано на фиг. 1 и 5 позволяет применять предлагаемое устройство как в стационарных промыщленных установках (ИП12 подключается к сети), так и в автономных областях, с использованием „уГоУоГГаГеи Подготовка (В работе и работа устройства в целом преизбодятся следующим образом. Перед началом работы с пульта системы программного управления оператором задается необходимая программа колебаний горелки с помощью переключателей 17 и 19 и после запуска системы процесс работы осуществляется автоматически. В положении переключателя 23 (В1) «Установках в ЦАЗ 7 и СПУ 8 (фиг. 3 и 4) осуществляется предварительная установка всех логических элементов в исходное состояние и осуществляется контроль готовности устройства к работе. В положении переключателя 23 (В1) «Запуск начинается работа устройства. Тактовые импульсы с выхода ЗГ6 поступают на вход 13 ЦАЗ 7, частота этих импульсов определяет частоту выходных сигналов ЦАЗ 7. На фиг. 6 а показаны диаграммы напряжения на выходах ЦАЗ 7. Когда

входные сигналы в каналах поочередно становятся равными нулю, информация об атом в виде импульсов 16 поступает с СПУ 8.

уменьщении напряжения до нуля на аналоговом выходе второго канала ЦАЗ 7 и тока во второй обмотке на РИ 10 поступает В СПУ 8 задается количество поступающих в ЦАЗ 7 импульсов коммутации обмоток электромагнитного линейного двигателя через РИ10 и УМ11, с возможностью программирования величины амплитуды хода, останова и реверса в произвольных точках позиционирования, т. е. задается программа перемещения якоря двигателя 3 со сварочной горелкой 4 для каждого конкретного варианта сварки. Аналоговые сигналы с выходов ЦАЗ 7 поступают на РН 9. Обмотки I-VI двигателя через УМ11 подключаются к выходным каналам РН 9 поочередно по заданному алгоритму, причем при спадании тока в отключаемой обмотке во включаемой ток синхронно нарастает, что и позволяет осуществлять как бы плавное «перестягивание якоря между включенными фазами двигателя. На фиг. 66 показана осциллограмма рабочего процесса электромагнитного линейного двигателя с нагрузкой на якоре типа инерционной, на которой изображены зависимости токов в обмотках i f(t) и кривая перемещения якоря двигателя х У(1). Порядковый номер токов соответствует нумерации фаз (обмоток) фиг. 2 а. На фиг. 6 в показана, осциллограмма рабочего процесса двигателя при работе СПУ на временный останов и реверс движения якоря в заданных точках позиционирования. Точность позиционирования при этом составляет ±0,1 мм. На фиг. 6 показаны диаграммы напряжений аналоговых выходов четырех каналов ЦАЗ 7 и осциллограммы токов одновременно только в четырех обмотках двигателя. Такое количество каналов достигается для создания эффективного значения ™™« - - В случае использования многофазного двигателя по определенному алгоритму осуществляется последовательная коммутация его обмоток К выходам каналов РН9 через электронные коммутаторы К1, К2, УМП. Если в первоначальный момент подключения обмоток I-IV двигателя токи в них изменяются так, как показано на фиг. 6 б, то при уменьщении напряжения до нуля на аналоговом выходе первого канала ЦАЗ 7 и соответственно тока в первой обмотке, по цифровым каналам на РИ 10 поступает тактовый импульс сдвига информации на его выходах на один разряд. В этот момент осуществляется отключение обмотки I двигателя и подключение обмотки V. В случае щестифазного двигателя с помощью РИ 10 электронный коммутатор К2 подключает возбуждаемую обмотку к тому каналу РН 9, напряжение на аналоговом ходе которого начинает нарастать. При

следующий тактовый импульс сдвига. Обмотка II отключается и возбуждается обмотка VI двигателя.

На фиг. 5 в приведена диаграмма изменения токов в обмотках шестифазного двигателя.

Таким образом, при относительном перемещении устройства вдоль линии свариваемого соединения система программного управления многофазным линейным двигателем позволяет задать необходимый закон перемещения горелки 4 поперек линии стыка по определенной траектории.

С помощью системы программного управления устройством задается и регулируется скорость перемещения, частота и амплитуда колебаний горелки с возможностью останова и реверса в произвольных точках позиционирования в ручном и автоматическом режимах без остановки сварочного процесса. При этом частота колебаний горелки изменяется в диапазоне 0,1- 0,3 Гц, а амплитуда колебания является в принципе неограниченной и определяется оптимальной длиной сенкционированного якоря электромагнитного двигателя. Нагрузка на якоре двигателя может быть переменной, масса устройства без системы

управления составляет не более 3 кг. В ручном режиме работы устройства и в аварийных ситуациях остановка позиционирования якоря двигателя производится с помощью переключателя 24 (В2) «Стоп в ЗГ6 (фиг. 3). Реверс поперечных колебаний горелки в ручном режиме осуществляется с помощью спаренного переключателя 25 (В19) (фиг. 4).

Осуществление останова и реверса движения якоря двигателя с горелкой в любой заданной точке позиционирования расширяет область применения устройства (например, микросварка).

Предлагаемое устройство может использоваться для автоматизации процессов дуговой сварки изделий, для электрошлаковой сварки, автоматической наплавки, а также для окраски изделий. Положительный эффект от использования устройства состоит в упрощении конструкции колебателя, уменьщении его массы и габаритов, расширении функциональных возможностей и надежности работы, что приводит к снижению стоимости самого устройства и егс обслуживания.

,. сл., Sr

0 XfXz У:,ММ

Vi

; S- t ,10 Л-to

-- дыхЛЗС, ,AiffA MfO .) . г- I- г- I 0,8 r,6t,C

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения и колебаний сварочной горелки | 1988 |

|

SU1547995A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство автоматического управления электроприводом центрифуги | 1987 |

|

SU1618451A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ДОСТИЖЕНИЯ МЕХАНИЧЕСКОГО УПОРА ЭЛЕКТРОПРИВОДОМ С ДВУХОБМОТОЧНЫМ ШАГОВЫМ ДВИГАТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2725619C1 |

| Устройство для определения веса расходуемого электрода электротермической установки | 1982 |

|

SU1068724A1 |

| Устройство для перемещения электрода электротермической установки | 1982 |

|

SU1081815A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Устройство для программного управления сварочным станком | 1988 |

|

SU1661734A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ СВАРОЧНЫМ ТОКОМ ПРИ МНОГОПРОХОДНОЙ СВАРКЕ | 2003 |

|

RU2250811C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ СВАРОЧНОЙ ГОРЕЛКИ, содержащее механизм колебаний горелки и блок управления механизмом колебаний, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы устройства, механизм колебаний горелки выполнен в виде многофазного линейного электромагнитного двигателя, причем непосредственно к якорю двигателя прикреплена сварочная горелка, а блок управления механизмам колебаний состоит из генератора тактовых импульсов регулируемой частоты, четырехканального цифроаналогового задатчика, счетного распределителя импульсов, регулятора напряжения, многоканального усилителя мощности и источника питания постоянного тока, при этом выход генератора тактовых импульсов подключен к первому входу задатчика, цифровые выходы задатчика подключены к счетному устройству, а аналоговые - к регулятору напряжения, счетное устройство двумя выходами соединено с входами распределителя импульсов, а выходом обратной связи с вторым входом задатчика, выходы расg пределителя импульсов соединены с первыми входами усилителя мощности, вторые входы усилителя мощности - с выходами регулятора напряжения, а выходы усилителя мощности подключены к обмоткам статора двигателя, первая щина источника питания соединена с регулятором напряжения, а вторая - с усилителем мощности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1983-04-27—Подача