11

Изобретение относится к области прокатного производства.

Цепью изобретения является улучшение технологичности изготовления и повышения прочностных характеристик профиля.

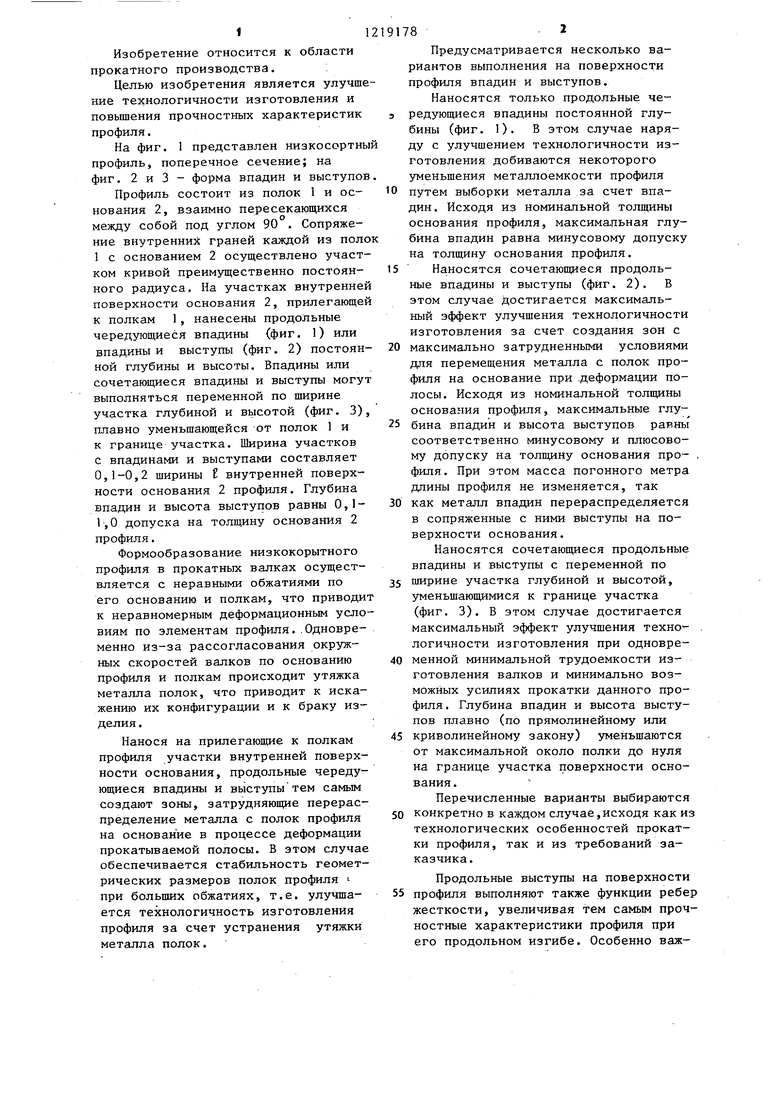

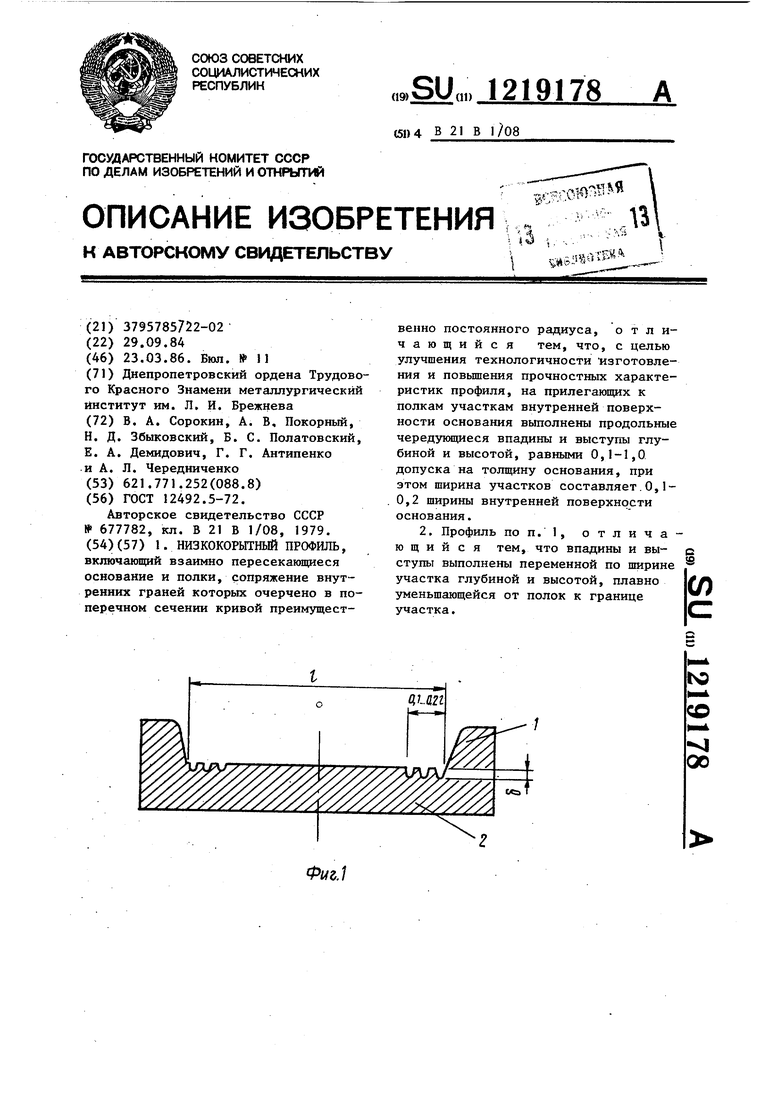

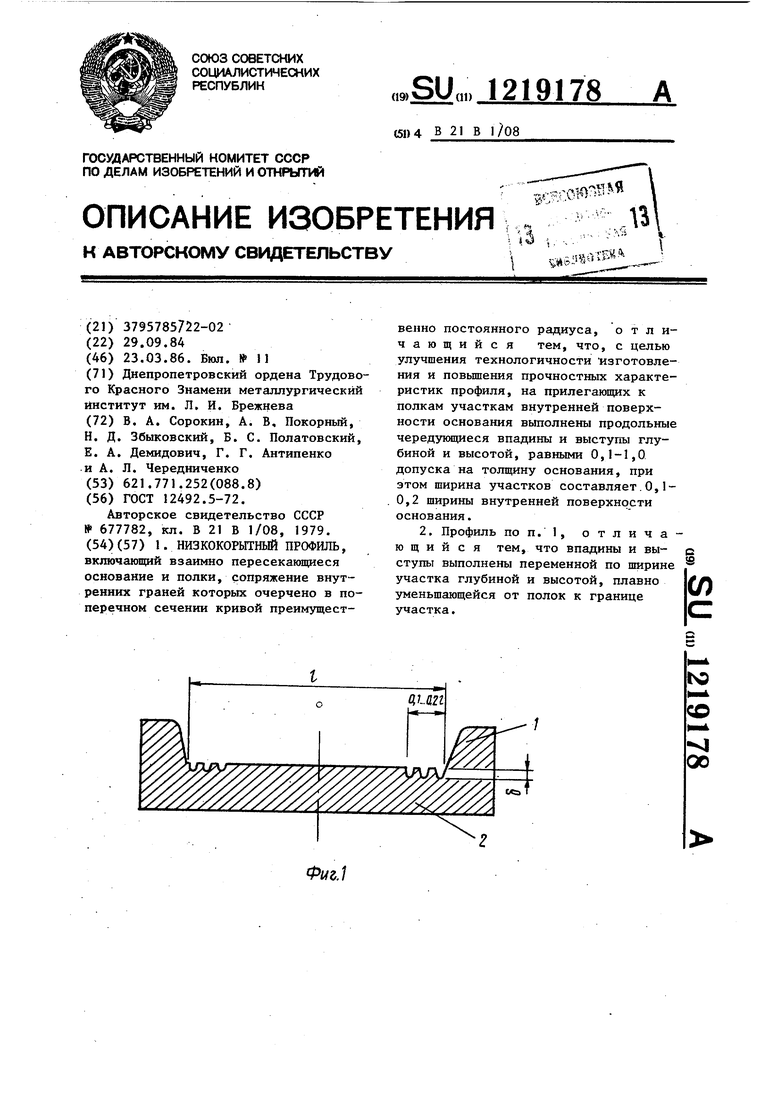

На фиг. 1 представлен низкосортны профиль, поперечное сечение; на фиг. 2 и 3 - форма впадин и выступов

Профиль состоит из полок 1 и основания 2, взаимно пересекающихся между собой под углом 90 . Сопряжение внутренних граней каждой из поло 1 с основанием 2 осуществлено участком кривой преимущественно постоянного радиуса. На участках внутренней поверхности основания 2, прилегающей к полкам 1, нанесены продольные чередующиеся впадины (фиг. 1) или впадины и выступы (фиг. 2) постоянной глубины и высоты. Впадины или сочетающиеся впадины и выступы могут выполняться переменной по ширине участка глубиной и высотой (фиг. 3), плавно уменьшающейся от полок 1 и к границе участка. Ширина участков с впадинами и выступами составляет 0,1-0,2 ширины внутренней поверхности основания 2 профиля. Глубина впадин и высота выступов равны 0,1- 1,0 допуска на толщину основания 2 профиля.

Формообразование низкокорытного профиля в прокатных валках осуществляется с неравными обжатиями по его основанию и полкам, что приводит к неравномерным деформационным условиям по элементам профиля..Одновременно из-за рассогласования окружных скоростей валков по основанию профиля и полкам происходит утяжка металла полок, что приводит к искажению их конфигурации и к браку изделия .

Нанося на прилегающие к полкам профиля участки внутренней поверхности основания, продольные чередующиеся впадины и выступы тем самым создают зоны, затрудняющие перераспределение металла с полок профиля на основание в процессе деформации прокатываемой полосы. В этом случае обеспечивается стабильность геометрических размеров полок профиля при больших обжатиях, т.е. улучшается технологичность изготовления профиля за счет устранения утяжки металла полок.

91782

Предусматривается несколько вариантов выполнения на поверхности профиля впадин и выступов.

Наносятся только продольные чеэ редующиеся впадины постоянной глубины (фиг. 1). В этом случае наряду с улучшением технологичности изготовления добиваются некоторого уменьшения металлоемкости профиля

0 путем выборки металла за счет впадин. Исходя из номинальной толщины основания профиля, максимальная глубина впадин равна минусовому допуску на толщину основания профиля.

5 Наносятся сочетаюш 1еся продольные впадины и выступы (фиг. 2). В этом случае достигается максимальный эффект улучшения технологичности изготовления за счет создания зон с

0 максимально затрудненными условиями для перемещения металла с полок профиля на основание при .деформации полосы. Исходя из номинальной толщины основания профиля, максимальные глу5 бина впадин и высота выступов равны соответственно минусовому и плюсовому допуску на толщину основания про- , филя. При этом масса погонного метра длины профиля не изменяется, так

0 как металл впадин перераспределяется в сопряженные с ними выступы на поверхности основания.

Наносятся сочетающиеся продольные впадины и выступы с переменной по

5 ширине участка глубиной и высотой, згменьшающимися к границе участка (фиг. 3). В этом случае достигается максимальный эффект улучшения технологичности изготовления при одновре0 менной минимальной трудоемкости изготовления валков и минимально возможных усилиях прокатки данного профиля . Глубина впадин и высота выступов плавно (по прямолинейному или

5 криволинейному закону) уменьшаются от максимальной около полки до нуля на границе участка поверхности основания .

Перечисленные варианты выбираются

0 конкретно в каждом случае,исходя как из технологических особенностей прокатки профиля, так и из требований заказчика.

Продольные выступы на поверхности 55 профиля выполняют также функции ребер жесткости, увеличивая тем самым прочностные характеристики профиля при его продольном изгибе. Особенно важ312

ное- значение это имеет при использовании профиля в горном машиностроении в качестве обвязок шахтных вагонеток, испытывающих при эксплуатации большие изгибающие напряжения.

Минимальная щирина участка с выступами и впадинами, равная 0,1 ширины внутренней поверхности основания, выбрана из условия достижения эффекта данного предложения при относительно небольших скоростях прокатки и деформациях полосы. Уменьшение ширины участка нерационально из-за возникновения утяжек металла полок профиля при деформации полосы в прокатных валках.

Максимальная ширина участка, равная 0,2 ширины внутренней поверхности основания, выбрана из условия достижения эффекта предложения при относительно высоких скоростях прокатки и деформациях полосы. Увеличение ширины участка нерационально из-за увеличения трудоемкости обработки поверхности прокатных валков, а также увеличения усилий прокатки за счет увеличения сил трений на котакте полоса - валок.

0 5

0

5

784

Максимальная глубина впадин и высота выступов равны соответственно минусовому и плюсовому допускам на . толщину основания профиля. Выбор данной величины наряду с достижением основного эффекта предложения . позволяет сохранить также основные требования к профилю.

По мере выработки прокатных валков высота выступов и глубина впадин уменьшаются, что соответственно уменьшает эффективность предложенной конфигурации профиля. Наименьший эффект проявляется при глубине впадин и высоте выступов, равных 0,1 допуска минусового и шпосового на толщину основания профиля. Уменьшение этих величин нерационально из-за исключения положительного эффекта предложения.

Впадины и выступы наносят на прог филь в процессе его прокатки благодаря соответствующей калибровке валков. При этом на соответствукщие . участки рабочей поверхности валков наносят электроискровым, механическим или другим способом соответствующие выступы и впадины требуемых размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1780911A1 |

| Горячекатаный периодический профиль | 1991 |

|

SU1819696A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ПОДКЛАДОЧНЫХ ПОЛОС | 2019 |

|

RU2725547C1 |

| Горячекатаный профиль для бичей молотилок | 1991 |

|

SU1810138A1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1989 |

|

SU1673227A1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

иг.З

Редактор Л. Гратилло

Составитель Г. Ростов

Техред И. Верес Корректор Е, Сирохман

Заказ 1187/13 Тираж 518Подписное

ВНШШИ Государственного .комитета СССР

по делам изобретений :и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, А

| МОТОРНЫЕ САНИ | 1928 |

|

SU12492A1 |

| Горячекатаный фланцевый профиль | 1977 |

|

SU677782A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-09-29—Подача