Изобретение относится к обувной промышленности, а именно к способам формования заготовки, и может быть использовано для придания объемной формы деталям и конструкциям из листовых материалов. Предварительное формование заготовки верха обуви проводят для придания ему каркасности с целью облегчения процесса дальнейшего формования на колодке и повышения фор.моустойчивости готовых изде- 0 ЛИЙ. Наиболее близким техническим решением к предлагаемому является способ предварительного формования заготовки верха обуви и последуюш,ей затяжки обуви, заключающийся в размещении заготовки на опоре, фиксации затяжной кромки заготовки в клещах и последующем формировании пяточного и носочно-геленочного участков заготовки за счет деформации. Заготовка верха обуви в положении формование выдер-20 живается определенное время, в течение которого она под действием тепла и сложной деформации приобретает каркасность. Рекомендуется накладывать обжимную форму на пяточную часть и загибать затяжную25 кромку в пяточной части затяжными пластинами 1 . Однако предварительное формование согласно известному способу и.меет следующие недостатки. Распределение деформации по площади заготовки как по характеру, 30 так и по величине весьма неравномерно. По известному способу добиваются придания заготовке приближенной формы колодки (каркасности), однако деформационная способность материала используется не полностью. Кроме того, при известно.м способе предварительного формования не всегда обеспечивается высокое качество выполнения обтяжно-затяжных операций при производстве обуви. Это обусловлено тем, что затяж- 0 ная кро.чка зг.чотовки зажата по всем) контуру или клещи, удерживающие ее, фиксированы в определенном положении, что препятствует сокрап;ению материала заготовки по пери.метру, располагаемому при затяжке на стелечной грани и в области, прилегающей к ней. Свободному сокращению материала в поперечном направлении при растяжении вдоль препятствуют также силы трения, возникающие при деформировании между материалом заготовки и формуюп;и.м пуансоно.м (или колодкой). Поэтому, несмотря на приобретенную заготовкой каркасность в процессе предварительного формования, имеется разница между площадью плоского носха заготовки и площадью носочной части колодки. В связи

с этим для качественной посадки заготовок на колодки в процессе обтяжно-затяжных операций их приходится растягивать на зна: 1341

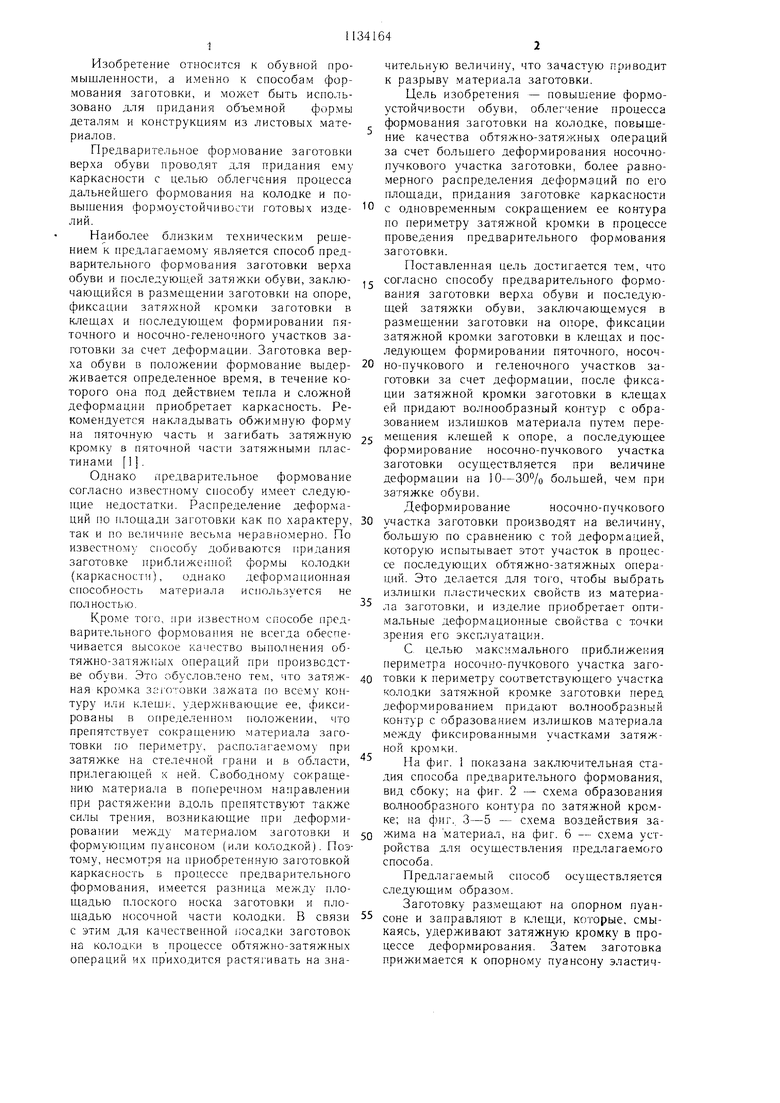

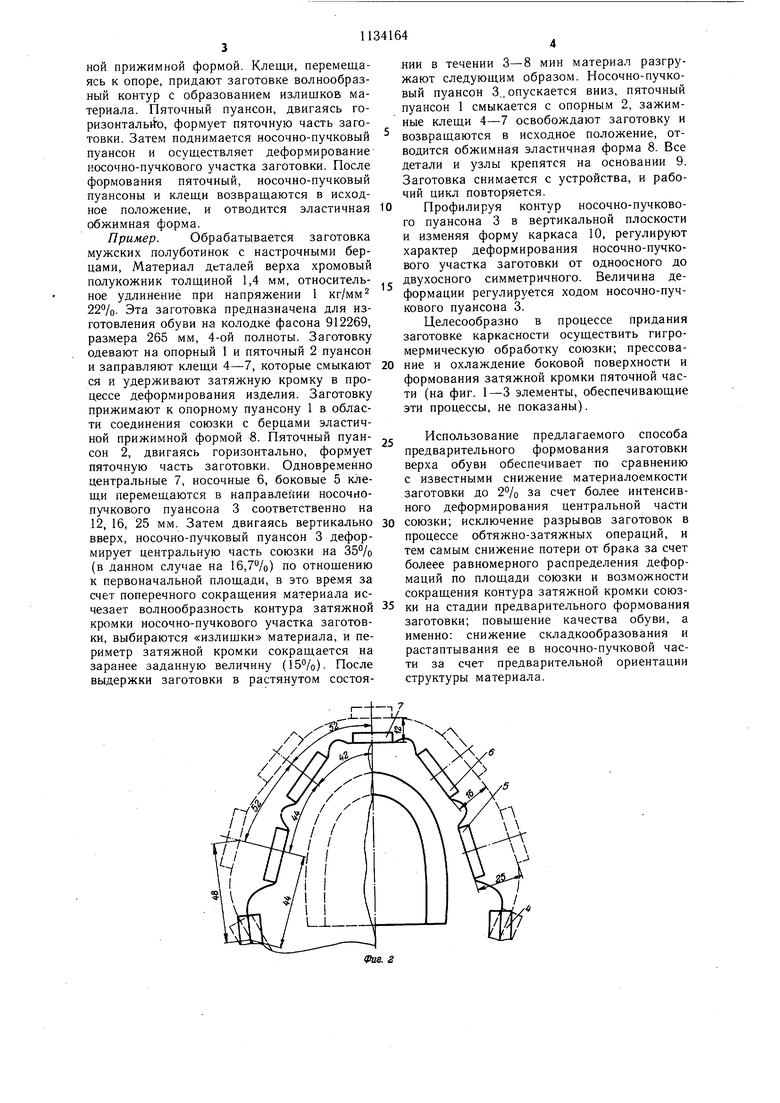

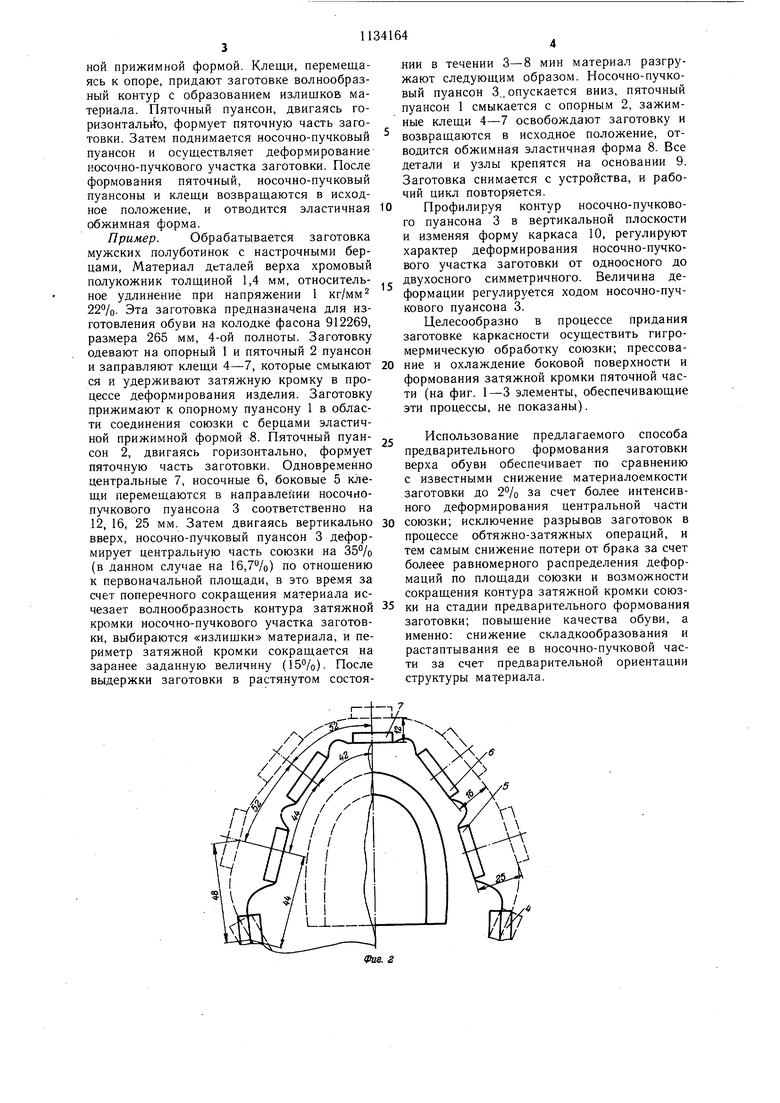

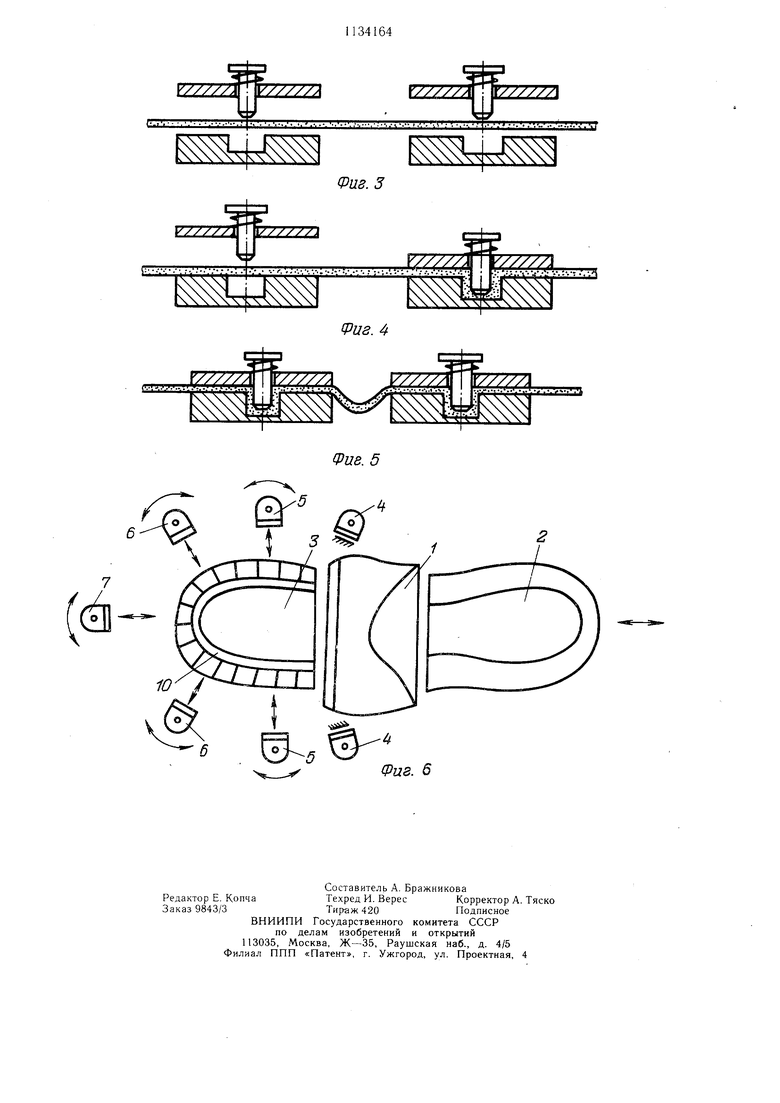

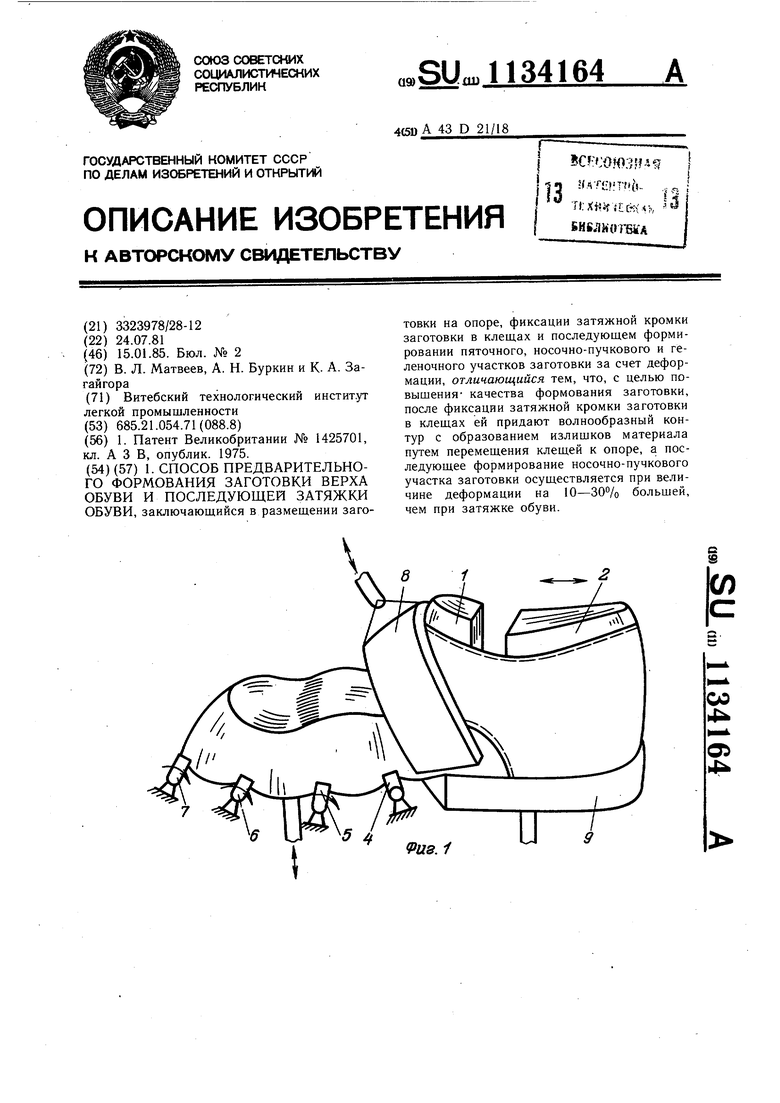

каясь, удерживают затяжную кромку в процессе деформирования. Затем заготовка прижимается к опорному пуансону эластич4чительную величину, что зачастую приводит к разрыву материала заготовки. Цель изобретения - повышение формоустойчквости обуви, облегчение процесса формования заготовки на колодке, повышение качества обтяжно-затяжных операций за счет большего деформирования носочнолучкового участка заготовки, более равномерного распределения деформаций по его площади, придания заготовке каркасности с одновременным сокращением ее контура по пери.метру затяжной кромки в процессе проведения предварительного формования заготовки. Поставленная цель достигается тем, что согласно способу предварительного формования заготовки верха обуви и постедующей затяжки обуви, заключающемуся в размещении заготовки на опоре, фиксации затяжной кромки заготовки в клещах и последующем формировании пяточного, носочно-пучкового и геленочного участков заготовки за счет деформации, после фиксации затяжной кромки заготовки в клещах ей придают волнообразный контур с образованием излишков материала путем переметения клещей к опоре, а последующее формирование носочно-пучкового участка заготовки осуществляется при величине деформации на 10-ЗО /о большей, чем при затяжке обуви. Деформированиеносочно-пучкового участка заготовки производят на величину, больщую по сравнению с той деформа.цией, которую испытывает этот участок в процессе последующих обтяжно-затяжных операций. Это делается для того, чтобы выбрать излишки пластических свойств из материала заготовки, и изделие приобретает опти.мальные деформационные свойства с точки зрения его эксплуатации. С целью максимального приближения периметра носочно-пучкового участка заготовки к периметру соответствующего участка коло.аки затяжной кромке заготовки перед деформирование.м придают волнообразный контур с образованием излишков материала между фиксированными участками затяжной кромки. На фиг. i показана заключительная стадия способа предварительного формования, вид сбоку; на фиг. 2 - схема образования волнообразного контура по затяжной кромке; на фиг.. 3-5 - схема воздействия зажима на материал, на фиг. 6 - схема устройства для осуществления предлагаемого способа. Предлагаемый способ осуществляется следующим образом. Заготовку раз.мещают на опорном пуансоне и заправляют в клещи, которые, смыной прижимной формой. Клещи, перемещаясь к опоре, придают заготовке волнообразный контур с образованием излишков материала. Пяточный пуансон, двигаясь горизонтальйо, формует пяточную часть заготовки. Затем поднимается носочно-пучковый пуансон и осуществляет деформирование носочно-пучкового участка заготовки. После формования пяточный, носочно-пучковый пуансоны и клещи возвращаются в исходное положение, и отводится эластичная обжимная форма. Пример. Обрабатывается заготовка мужских полуботинок с настрочными берцами, Материал деталей верха хромовый полукожник толщиной 1,4 мм, относительное удлинение при напряжении 1 кг/мм 22%. Эта заготовка предназначена для изготовления обуви на колодке фасона 912269, размера 265 мм, 4-ой полноты. Заготовку одевают на опорный 1 и пяточный 2 пуансон и заправляют клещи 4-7, которые смыкают ся и удерживают затяжную кромку в процессе деформирования изделия. Заготовку прижимают к опорному пуансону 1 в области соединения союзки с берцами эластичной прижимной формой 8. Пяточный пуансон 2, двигаясь горизонтально, формует пяточную часть заготовки. Одновременно центральные 7, носочные 6, боковые 5 клещи перемещаются в направлении носочнопучкового пуансона 3 соответственно на 12, 16, 25 мм. Затем двигаясь вертикально вверх, носочно-пучковый пуансон 3 деформирует центральную часть союзки на 35% (в данном случае на 16,7%) по отнощению к первоначальной площади, в это время за счет поперечного сокращения материала исчезает волнообразность контура затяжной кромки носочно-пучкового участка заготовки, выбираются «излищки материала, и периметр затяжной кромки сокращается на заранее заданную величину (15%). После выдержки заготовки в растянутом состояНИИ в течении 3-8 мин материал разгружают следующим образом. Носочно-пучковый пуансон 3. опускается вниз, пяточный пуансон 1 смыкается с опорным 2, зажимные клещи 4-7 освобождают заготовку и возвращаются в исходное положение, отводится обжимная эластичная форма 8. Все детали и узлы крепятся на основании 9. Заготовка снимается с устройства, и рабочий цикл повторяется. Профилируя контур носочно-пучкового пуансона 3 в вертикальной плоскости и изменяя форму каркаса 10, регулируют характер деформирования носочно-пучкового участка заготовки от одноосного до двухосного симметричного. Величина деформации регулируется ходом носочно-пучкового пуансона 3. Целесообразно в процессе придания заготовке каркасности осуществить гигромермическую обработку союзки; прессование и охлаждение боковой поверхности и формования затяжной кромки пяточной части (на фиг. 1-3 элементы, обеспечивающие эти процессы, не показаны). Использование предлагаемого способа предварительного формования заготовки верха обуви обеспечивает по сравнению с известными снижение материалоемкости заготовки до 2% за счет более интенсивного деформирования центральной части союзки; исключение разрывав заготовок в процессе обтяжно-затяжных операций, и тем самым снижение потери от брака за счет болеее равномерного распределения деформаций по площади союзки и возможности сокращения контура затяжной кромки союзки на стадии предварительного формования заготовки; повыщение качества обуви, а именно: снижение складкообразования и растаптывания ее в носочно-пучковой части за счет предварительной ориентации структуры материала.

4

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обуви | 1990 |

|

SU1757597A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Способ конструирования верха обуви | 2023 |

|

RU2805436C1 |

| Способ изготовления обуви литьевого метода крепления | 1987 |

|

SU1567163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ ШНУРОВОЙ ЗАТЯЖКИ ЗАГОТОВКИ ВЕРХА ЛИТЬЕВОГО МЕТОДА КРЕПЛЕНИЯ НИЗА | 2003 |

|

RU2246886C2 |

| Машина для обтяжки и затяжки заготовки верха обуви | 1982 |

|

SU1144612A3 |

| Машина для затяжки носочно-пучковой части обуви | 1990 |

|

SU1729433A1 |

| Способ формования носочно-геленочного участка заготовки верха обуви | 1980 |

|

SU1268092A3 |

| Машина для затяжки носочно-пучковой части обуви | 1980 |

|

SU908313A1 |

| Полуавтомат для клеевой затяжки кромки заготовки обуви | 1959 |

|

SU126761A1 |

1. СПОСОБ ПРЕДВАРИТЕЛЬНОГО ФОРМОВАНИЯ ЗАГОТОВКИ ВЕРХА ОБУВИ И ПОСЛЕДУЮЩЕЙ ЗАТЯЖКИ ОБУВИ, заключающийся в размещении заготовки на опоре, фиксации затяжной кромки заготовки в клещах и последующем формировании пяточного, носочно-пучкового и геленочного участков заготовки за счет деформации, отличающийся тем, что, с целью повыщения качества формования заготовки, после фиксации затяжной кромки заготовки в клещах ей придают волнообразный контур с образованием излищков материала путем перемещения клещей к опоре, а последующее формирование носочно-пучкового участка заготовки осуществляется при величине деформации на 10-30% большей, чем при затяжке обуви. оо 4 Oi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения разрешающей способности аэрофотографических систем | 1987 |

|

SU1425701A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-01-15—Публикация

1981-07-24—Подача