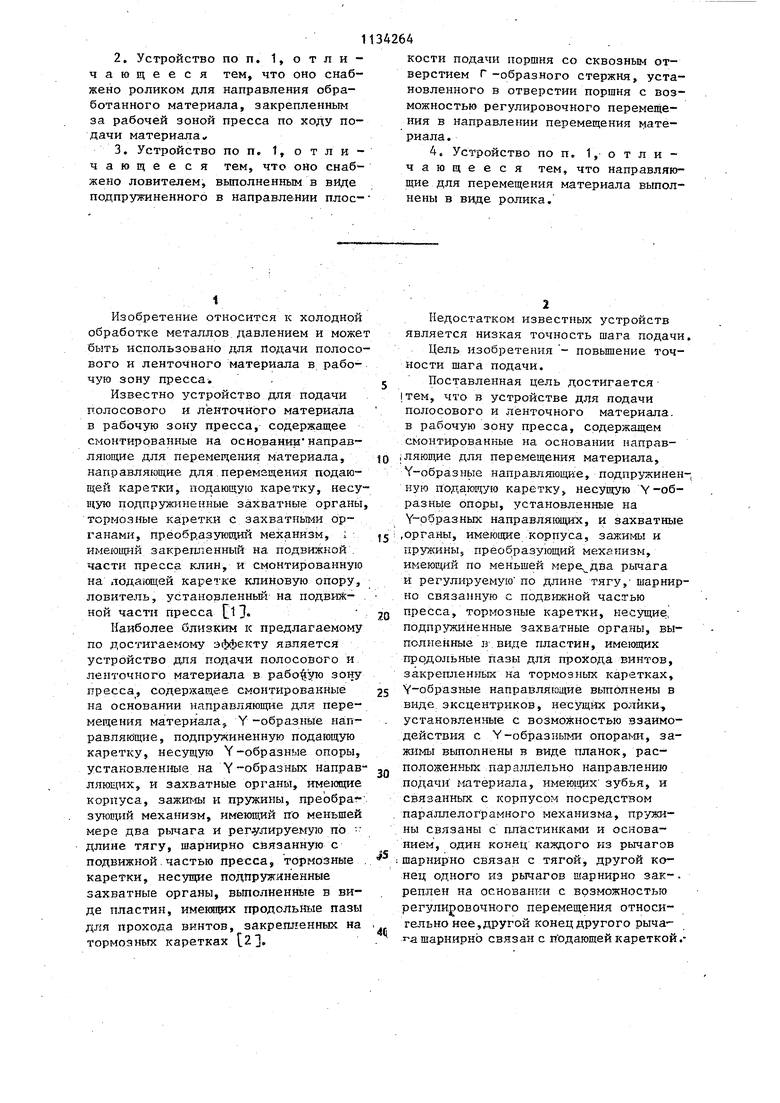

2.Устройство по п. 1, отличающееся тем, что оно снабжено роликом для направления обработанного материала, закрепленным за рабочей зоной пресса по холУ подачи материала

3.Устройство по п. 1, о т л и чающееся тем, что оно снаб жено ловителем, вьтолненным в виде подпружиненного в направлении плос

134264

кости подачи поршня со сквозным отверстием Г -образного стержня, установленного в отверстии поршня с возможностью регулировочного перемещения в направлеьши перемещения материала.

4. Устройство по п. 1,отличающееся тем, что направляющие для перемещения материала выполнены в ви,це ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1428504A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1388158A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1979 |

|

SU871935A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1982 |

|

SU1080905A1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1989 |

|

SU1722667A1 |

| Устройство для подачи полосового и ленточного материалов к прессу | 1984 |

|

SU1192888A1 |

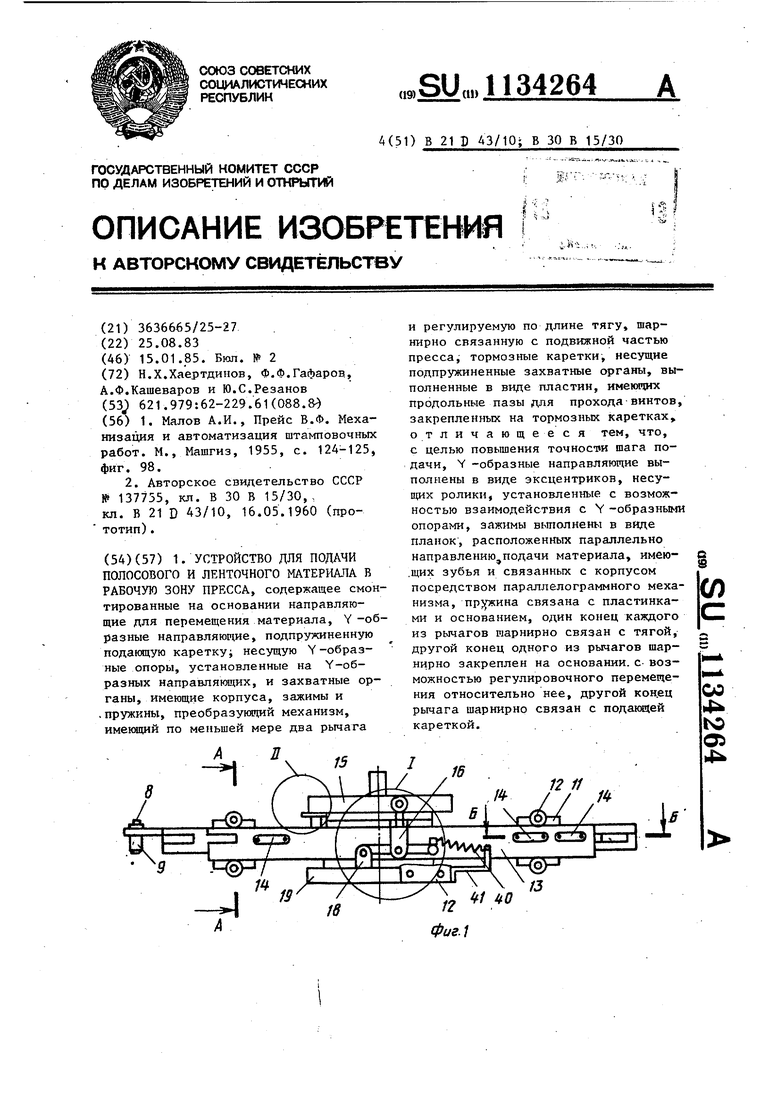

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА, содержащее смо тированные на основании направляющие для перемещения материала, Y -о разные направляющие, подпружиненную подагацую каретку; несущую Y-образные опоры, установленные на Y-образных направляющих, и захватные ор ганы, имеющие корпуса, зажимы и .пружины, преобразующий механизм, имекмций по меньшей мере два рычага и регулируемую по длине тягу, шарнирно связанную с подвижной частью пресса, тормозные каретки, несущие подпружиненные захватные органы, выполненные в виде пластин, имеющих продольные пазы для прохода винтов, закрепленных на тормозных каретках, отличающееся тем, что, с целью повышения точностей шага подачи, У -образные направляющие выполнены в виде эксцентриков, несущих ролики, установленные с возмож ностью взаимодействия с Y -образными опорами, зажимы вьшолнены в виде планок, расположенных параллельно направлению подачи материала, имею.щих зубья и связанных с корпусом посредством параллелограммного механизма, связана с пластинками и основанием, один конец каждого из рычагов щарнирно связан с тягой, другой конец одного из рычагов шар- нирно закреплен на основании.с- возможностью регулировочного перемещения относительно нее, другой кон.ец рычага шарнирно связан с подакяцей кареткой. / Ш /У /4 ч./ /

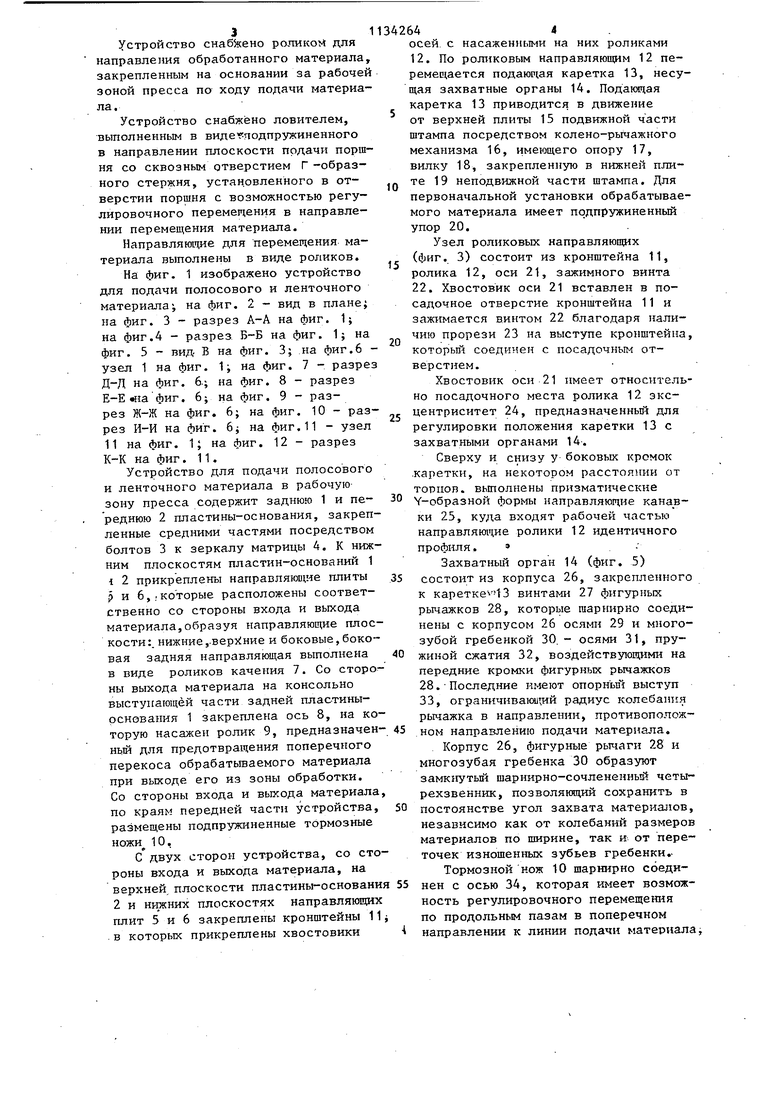

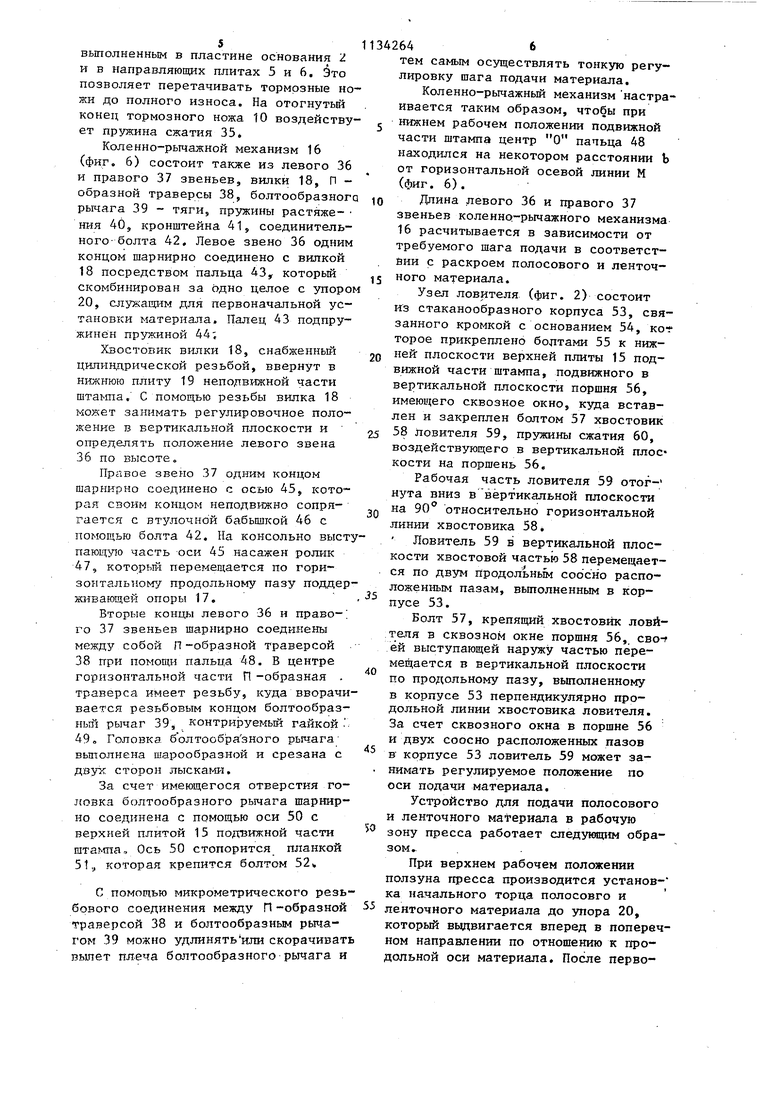

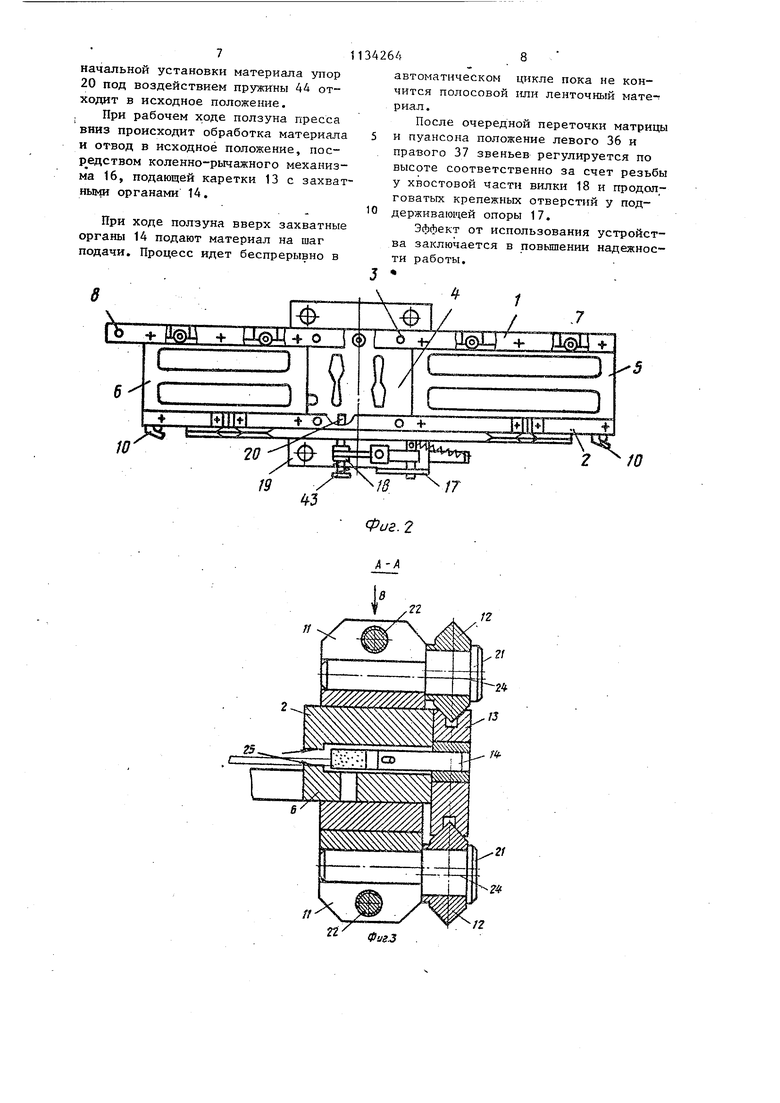

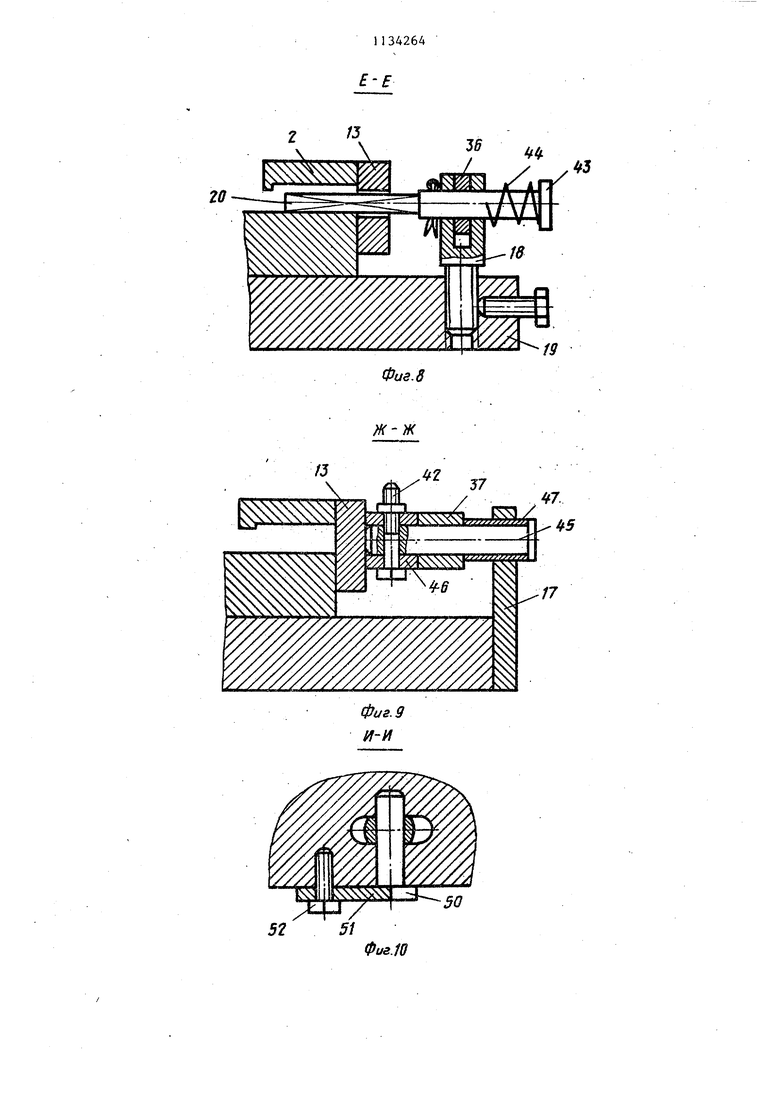

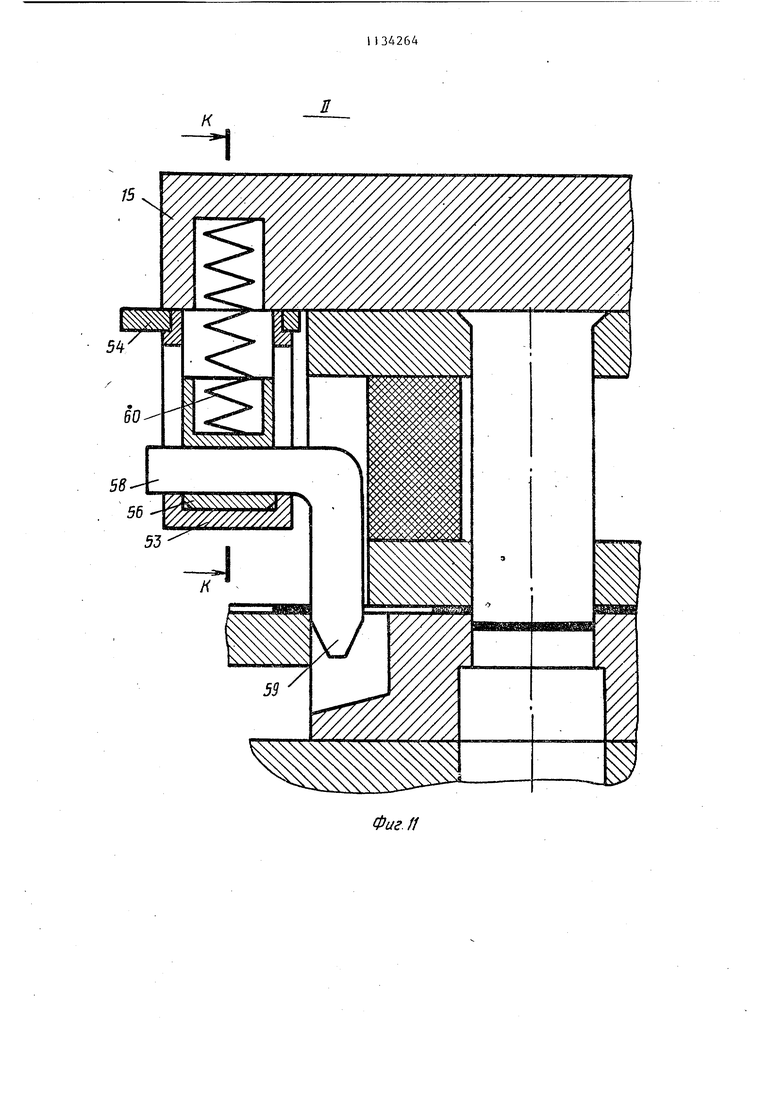

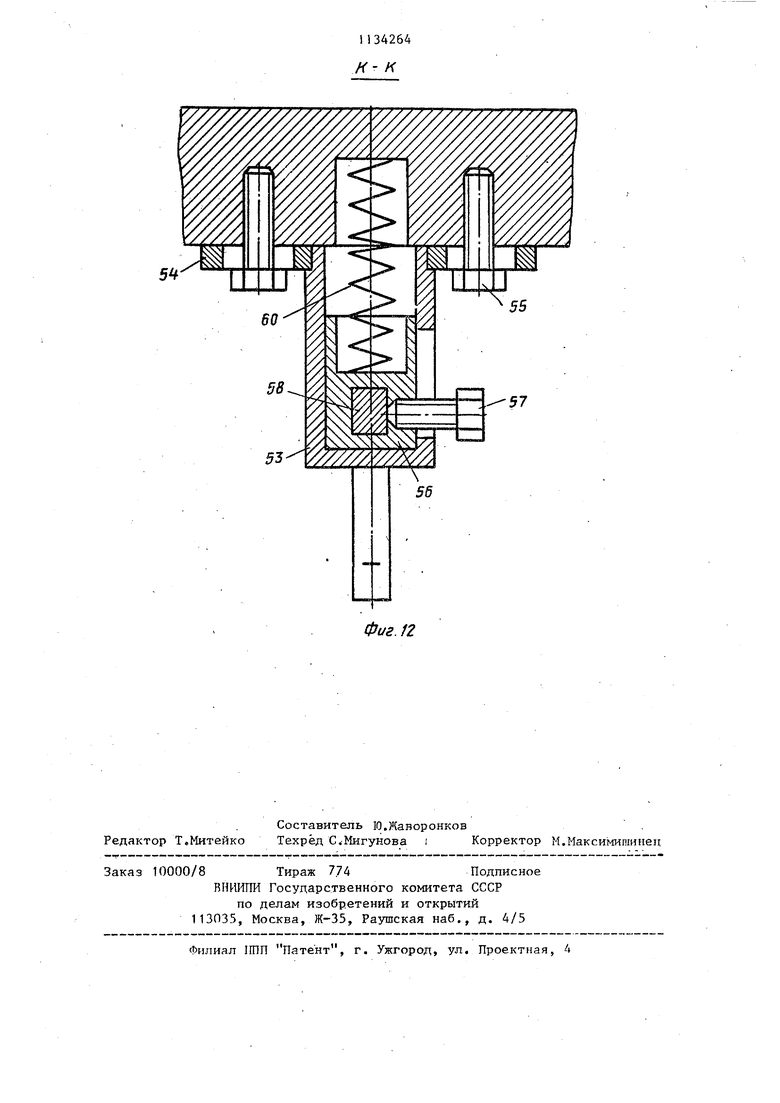

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. . Известно устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее смонтированные на основаниинаправляющие для перемещения материала, направляющие для.перемещения подающей каретки, гюдающую каретку, несущую пoдпpyжIIнeIfныe захватные органы, тормозные каретки с захватными органами, преобразующий механизм, ; имеющий закрепленный на подвижной . части пресса клин, и смонтированную на лодающей каретке клиновую опору, ловитель, установленньй- на подвшкной части пресса 1J. Наиболее близким к предлагаемому по достигаемому эсЬфекту является устройство для подачи полосового и ленточного материала в рабочую пресса, содержащее смонтированные на основании нaпpaвляющзie для перемещения матерналаJ Y -образные направляющие, подпружиненную подающую каретку, несущую Y-образные опоры, установленные на Y-образных: направляющих, и захватные органы, имеющие корпуса, зажш-а и пружины, преобрагзуюпц1й механизм, имеющий по меньшей мере два рычага и рег-улируемую по длине тягу, шарнирно связанную с подвижной.частью пресса, тормозные каретки, несущие подпружиненные захватные органы, вьтолиенные в виде пластин, имеюпщх продольные пазы для прохода винтов, закрепленных на тормозных каретках Недостатком известных устройств является низкая точность шага подачи. Цель изобретения - повышение точности шага подачи. Поставленная цель достигается I тем, что в устройстве для подачи полосового и ленточного материала, в рабочую зону пресса, содержащем смонтированные на основании направляющие для перемещения мате риала, Y-образные направляющие, подпружинен-, ную подающуво каретку несущую Y-образные опоры, установленные на Y oбpaзныx направля {щих, и захватные .органы, имеющие корпуса, зажш-ш и пружины, преобразующий механизм, имеющий по меньшей рычага и регулируемую по длине тягу,- щарнирно связанную с подв1-1жной частью пресса, тормозные каретки, несущие, подпружиненные захватные органы, выполненные в- виде пластин, имекицих продольные пазы для прохода винтов, закрепленных на тормозных каретках, Y-образные направляющие выполнены в виде, эксцентриков, несущих рОлйки, установленные с возможностью ззаимодействия с Y-образными onopai-ei, зажимы выполнены в виде планок, расположенных параллельно направлению подачи материала, имеюидих зубья, и связанных с корпусом посредством пара:ллелограмного механизма, пружины связаны с пластинками и основанием, один конец каждого из рычагов шарнирно связан с тягой, другой конец одного из рычагов шарнирно зак-. реплен на основании с возможностью регулировочного перемещения относигельно нее,другой конец другого рычаi-a шарнирно связан с подающей кареткой.Устройство cHa6keHo роликом для направления обработанного материала, закрепленным на основании за рабочей зоной пресса по ходу подачи материала. Устройство снабжено ловителем, выполненным в видеРподпружиненного в направлении плоскости подачи поршня со сквозным отверстием Г -образного стержня, установленного в отверстии поршня с возможностью регулировочного перемещения в направлении перемещения материала. Направляющие для перемещения материала выполнены в виде роликов. На фиг. 1 изображено устройство для подачи полосового и ленточного материала-, на фиг. 2 - вид в плане; на фиг. 3 - разрез А-А на фиг. 1j на фиг.4 - разрез Б-Б на фиг. 1; на фиг. 5 - вид. В на фиг. 3; на фиг.6 уз&л 1 на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 6. на фиг. 8 - разрез Е-Е«на фиг. 6; на фиг. 9 - разрез Ж-Ж на фиг, 6; на фиг. 10 - разрез И-И на фиг. 6i на фиг. 11 - узел 11 на фиг. 1; на фиг. 12 - разрез К-К на фиг. 11. Устройство для подачи полосового и ленточного материала в рабочую зону пресса содержит заднюю 1 и переднюю 2 пластины-основания, закрепленные средними частями посредством болтов 3 к зеркалу матрицы 4. К ниж ним плоскостям пластин-оснований 1 t 2 прикреплены направляюп1ие плиты р и 6,,.которые расположены соответственно со стороны входа и выхода материала,образуя направляющие плос кости:, нижние,.в ни е и боковые,боковая задняя направляющая выполнена в виде роликов качения 7. Со сторо ны выхода материала на консольно выступающей части задней пластиныоснования 1 закреплена ось 8, на ко торую насажен ролик 9, предназначен

для предотвращения поперечного перекоса обрабатываемого материала при выходе его из зоны обработки. Со стороны входа и выхода материала, по краям передней части устройства, размещены подпружиненные тормозные ножи 10,

С двух сторон устройства, со стороны входа и выхода материала, на

верхней плоскости пластины-основания 55нен с осью 34, которая имеет возмож2 и н таних плоскостях направляющихность регулировочного перемещения

плит 5 и 6 закреплены кронштейны 11jпо продольным пазам в поперечном

.в которых прикреплены хвостовики -1направлении к линии подачи материала.

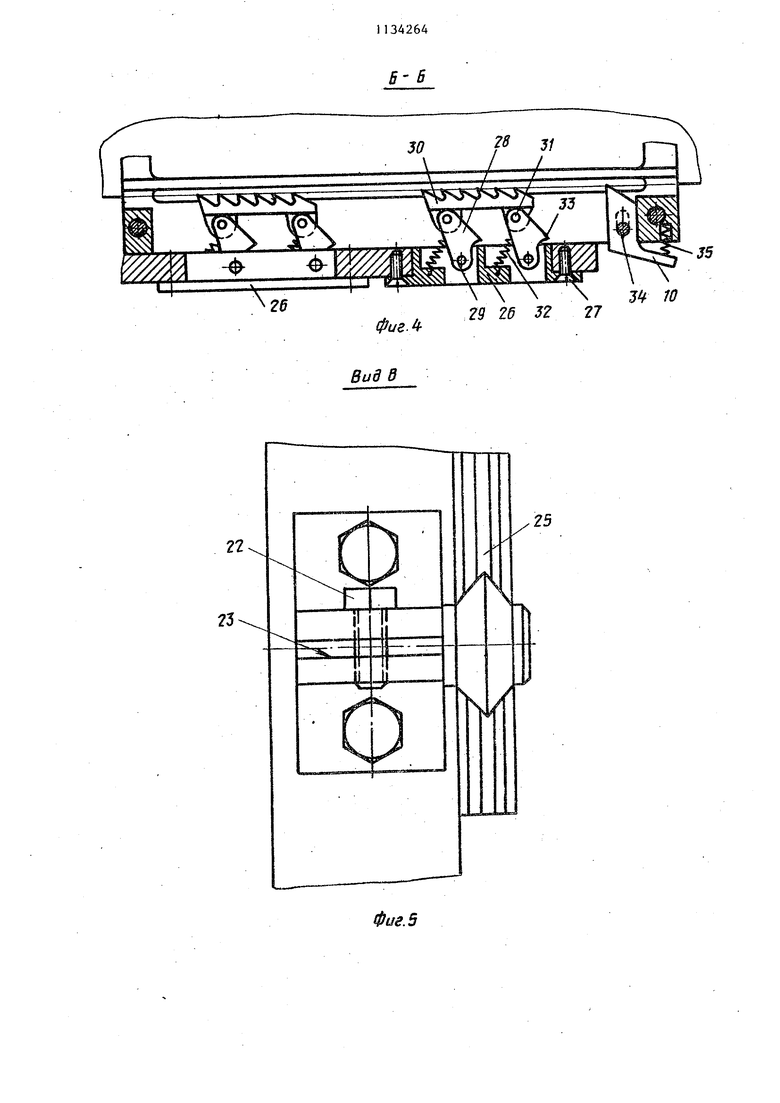

Корпус 26, фигурные рычаги 28 и многозубая гребенка 30 образуют замк1гутьй шарнирно-сочлененный четырехзвенник, позволяющий сохранить в постоянстве угол захвата материалов, независимо как от колебаний размеров материалов по ширине, так и от переточек изношенных зубьев гребенки,Тормозной нож 10 шарнирно соеди644осей с насаженными на них роликами 12. По роликовым направляющим 12 перемещается подающая каретка 13, несущая захватные органы 14. Подающая каретка 13 приводится в движение от верхней плиты 15 подвижной части штампа посредством колено-рьгчажного механизма 16, имеющего опору 17, вилку 18, закрепленную в нижней плите 19 неподвижной части штампа. Для первоначальной установки обрабатываемого материала имеет подпружиненный упор 20. Узел роликовых направляюш х (фиг. 3) состоит из кронштейна 11, ролика 12, оси 21, зажимного винта 22. Хвостовик оси 21 вставлен в посадочное отверстие кронштейна 11 и зажимается винтом 22 благодаря наличию прорези 23 на выступе кронштейна, KOTOpbDi соединен с посадочным отверстием. Хвостовик оси 21 имеет относительно посадочного места ролика 12 зксцентриситет 24, предназначенный для регулировки положения каретки 13 с захватными органами 14. Сверху и снизу у боковых кромок .каретки, на некотором расстоянии от торпоп. выполнены призматические Y-образной формы направляющие канавки 25, куда входят рабочей частью направляющие ролики 12 идентичного профиля. Захватный орган 14 (фиг. 5) состоит из корпуса 26, закрепленного к каретке-13 винтами 27 фигурных рычажков 28, которые гаарнирно соединены с корпусом 26 осями 29 и многозубой гребенкой 30. - осями 31, пружиной сжатия 32, воздействующими на передние кромки фигурных рычажков 28.Последние имеют опорнмЧ выступ 33, ограничиваюи ий радиус колебания рычажка в направлении, противоположном направлению подачи материала.

5

выполненным в пластине основания 2

и в направляющих плитах 5 и 6. Это позволяет перетачивать тормозные ножи до полного износа. На отогнутьй конец тормозного ножа 10 воздействует пружина сжатия 35.

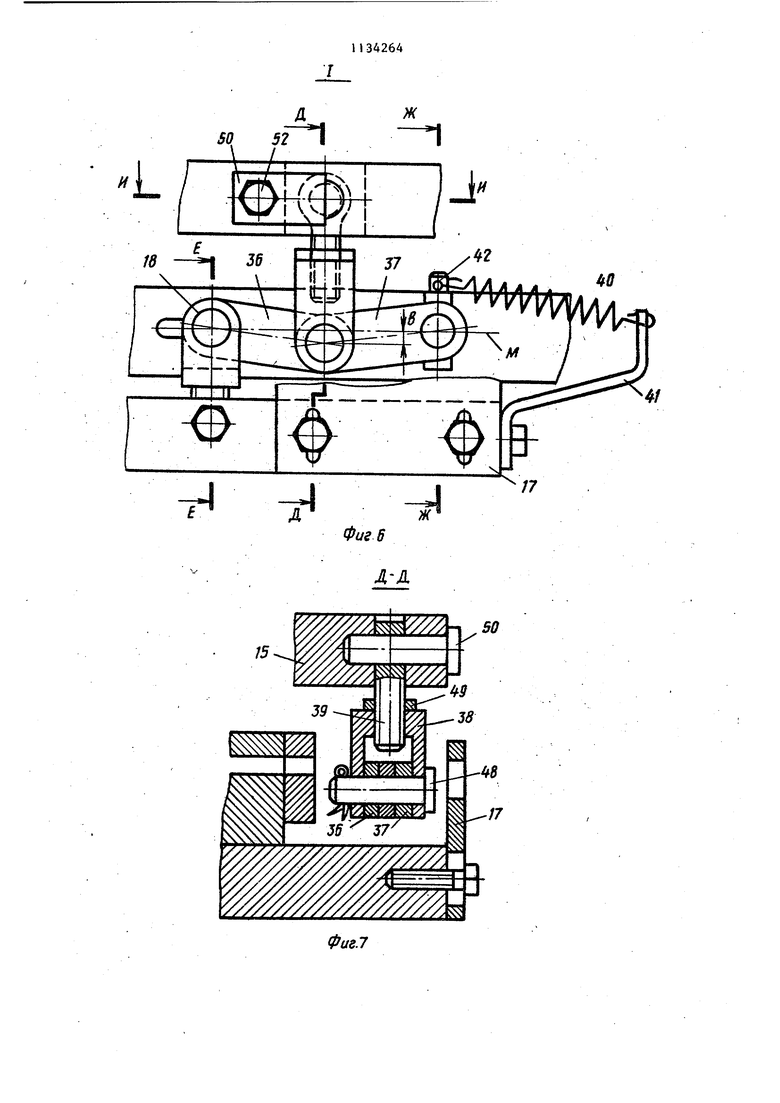

Коленно-рычажной механизм 16 (фиг. 6) состоит также из левого 36 и правого 37 звеньев, вилки 18, П образной траверсы 38, болтообразнога рычага 39 - тяги, пружины растяже- ння 40, кронштейна 41, соединительного- болта 42, Левое звено 36 одним концом шарнирно соединено с вилкой 18 посредством пальца 43, который скомбинирован за одно целое с упором 20, слзжащим для первоначальной установки материала. Палец 43 подпружинен пружиной 44;

Хвостовик вилки 18, снабженный цилиндрической резьбой, ввернут в нюгснюю плиту 19 неподвижной части штампа, С помощью резьбы вилка 18 может занимать регулировочное положение в вертикальной плоскости и определять положение левого звена 36 по высоте.

Прггвое звено 37 одним концом шарнирно соединено с осью 45, которая своим концом неподвижно сопрягается с втулочной бабышкой 46 с помощью болта 42. На консольно выступающую часть оси 45 насажен ролик 47, который перемещается по горизонтальному продольному пазу поддержз вающей опоры 17.

Вторые концы левого 36 и право-; го 37 звеньев шарнирно соединены между собой П-образной траверсой 38 при помощи пальца 48. В центре горизонтальной части П -образная . траверса имеет резьбу, куда вворачивается резьбовым концом болтообразнья рычаг 39, контрируемый гайкой . 49 Головка болтообразного рычага выполнена шарообразной и срезана с двух сторон лысками.

За счет имеющегося отверстия головка болтообразного рычага шарнирно соединена с помощью оси 50 с верхней плитой 15 подвижной части штаьша« Ось 50 стопорится планкой 5t,j которая крепится болтом 52

С помощью микрометрического резьбового соединения между П-образной траверсой 38 и болтообразным рычагом 39 можно удлянятьили скорачиват вьшет плеча болтообразного рычага и

342646

тем самым осуществлять тонкую регулировку шага подачи материала.

Коленно-рычажный механизм настраивается таким образом, чтобы при с нижнем рабочем положении подвижной части штампа центр О папьца 48 находился на некотором расстоянии Ь от горизонтальной осевой линии М (фиг. 6). 0 Длина девого 36 и правого 37

звеньев коленно-рычажного механизма 16 расчитывается в зависимости от требуемого шага подачи в соответствии с раскроем полосового и ленточ5 него материала.

Узел ловителя (фиг. 2) состоит из стаканообразного корпуса 53, связанного кромкой с основанием 54, ког торое прикреплено болтами 55 к нижней плоскости верхней плиты 15 подвижной части штампа, подвижного в вертикальной плоскости поршня 56, имеющего сквозное окно, куда вставлен и закреплен болтом 57 хвостовик 5 -58 ловителя 59, пружины сжатия 60, воздействующего в вертикальной плоскости на поршень 56,

Рабочая часть ловителя 59 отогнута вниз в вертикальной плоскости Q на 90 относительно горизонтальной линии хвостовика 58

Ловитель 59 в вертикальной плоскости хвостовой частью 58 перемещается по двум Цродольньм соосно расположенным пазам, выполненным в корпусе 53.

Болт 57, крепящий хвостовик ловйтепя в сквозном окне поршня 56, сво-f ей выступающей наружу частью перемещается в вертикальной плоскости по продольному пазу, выполненному в корпусе 53 перпендикулярно продольной линии хвостовика ловителя. За счет сквозного окна в поршне 56 и двух соосно расположенных пазов в корпусе 53 ловитель 59 может за нимать регулируемое положение по оси подачи материала.

Устройство для подачи полосового и ленточного материала в рабочую зону пресса работает следующим образом.

При верхнем рабочем положении ползуна rtpecca производится уставовка начального торца полосовго и -5 ленточного материала до упора 20, который вьщвигается вперед в поперечном направлении по отношению к продольной оси материала. После перво7начальной установки материала упор 20 под воздействием пружины 44 отходит в исходное положение, При рабочем ходе ползуна пресса вниз происходит обработка материала и отвод в исходное положение, посредством коленно-рычажного механизма 16, подающей каретки 13 с захват ньми органами 14. При ходе ползуна вверх захватные органы 14 подают материал на шаг подачи. Процесс идет беспрерывно в

л

Фиг.2

24

/2

ФигЗ 4 автоматическом цикле пока не кончится полосовой ши ленточный материал. После очередной переточки матрицы и пуансона положение левого 36 и правого 37 звеньев регулируется по высоте соответственно за счет резьбы у хвостовой части вилки 18 и продолговатых крепежных отверстий у поддерживающей опоры 17. Эффект от использования устройства заключается в повышении надежности работы.

Вид В

y//// WA

50

r

b

Л

Е-Е

Фиг.8

Ж-Ж

Фиг.И

н- к

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А.И., Прейс В.Ф | |||

| Меха низация и автоматизация штамповочны работ | |||

| М., Машгиз, 1955, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для одновременной подачи двух лент | 1960 |

|

SU137755A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1983-08-25—Подача