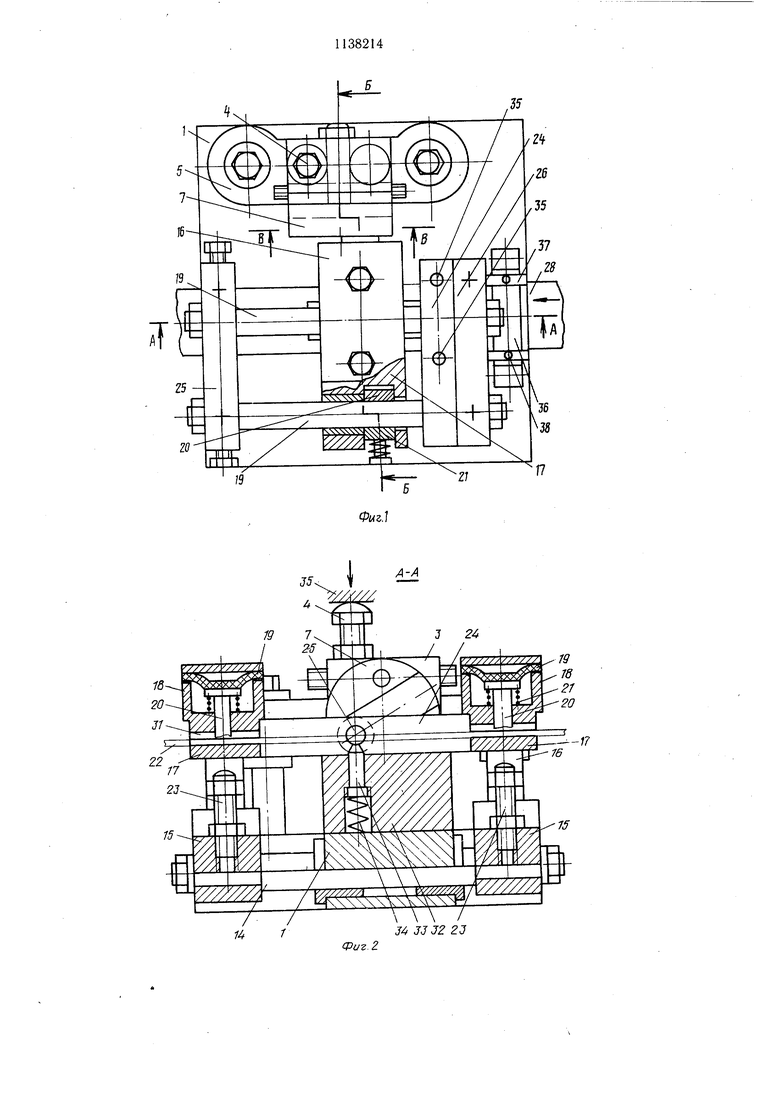

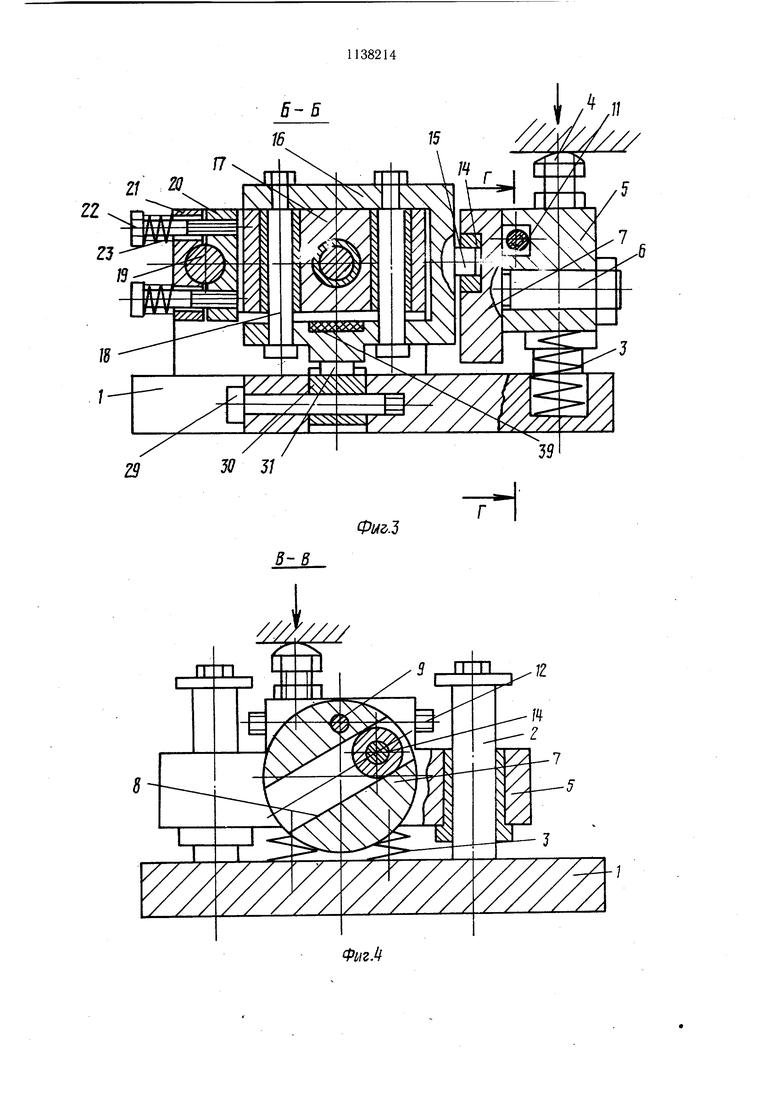

Изобретение относится к холодной обработке металлов дарлением и может быть использовано для подачи полосового ленточного материала в штамп. Известно устройство для подачи полосового и ленточного материала в штамп, содержашее смонтированные на основании подаюш,ую каретку и тормозную каретку, захватные органы, выполненные в виде планок и направляюших колонок, подвижно смонтированных в каретках и связанных с планками, механизм перемещения подающей каретки и механизм перемещения захватных органов, имеющий рычаг, шарнирно закрепленный на основании с возможностью взаимодействия с захватными органами 1. Недостатком данного устройства являются больщие габариты. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для подачи полосового и ленточного материала в штамп, содержащее подвижную плиту и неподвижную плиту, несущую направляющие, подающую каретку, установленную в направляющих, захватный орган, закрепленный на подающей каретке с возможностью перемещения в направлении, перпендикулярном направлению подачи, фиксатор материала, механизм перемещения подающей каретки и захватного органа. имеющий корпус, смонтированный на неподвижной плите с возможностью взаимодействия с подвижной плитой, перемещения в направлении, перпендикулярном направлению подачи, и подпружиненный в этом направлении, планшайбу с диаметрально расположенным пазом, установленную в корпусе с возможностью регулировочного поворота вокруг оси, параллельной направлению подачи, и ролик, установленный на оси, закрепленной на захватном органе, и размещенный в указанном пазу 2. Недостатками известного устройства являются низкие точность подачи и надежность работы., Цель изобретения - повьшение точности подачи и надежности в работе. Поставленная цель достигается тем, что в устройстве для подачи полосового и ленточного материалов в штамп, содержащем подвижную плиту и неподвижную плиту, несущую направляющие, подающую каретку, установленную в направляющих, захватный орган, закрепленный на подающей каретке с возможностью перемещения в направлении, перпендикулярном направлению подачи, фиксатор материала, механизм перемещения подающей каретки и захватного органа, имеющий корпус, смонтированный на неподвижной плите с возможностью взаимодействия с подвижной плитой, перемещения в направлении, перпендикулярном направлению подачи, и подпружиненный в этом направлении, планшайбу с диаметрально расположенным пазом, установленную в корпусе с возможностью регулировочного поворота вокруг оси, параллельной направлению подачи, и ролик, установленный на оси, закрепленной на захватном органе, и размеш,енный в указанном пазу, захватный орган выполнен в виде планки, снабжен направляюш,ими колонками, подвижно установленными в подающей каретке и связанными с планкой, фиксатор материала .выполнен в виде зажимной планки, смонтированной на основании с возможностью перемещения в направлении, перпендикулярном направлению подачи, и подпружиненной в этом направлении, и двуплечего рычага, шарнирно закрепленного на основании с возможностью взаимодействия одним концом с захватным органом, а другим - с зажимной планкой. Причем планка захватного органа может быть выполнена П-образной. На фиг. 1 изображено устройство для подачи полосового и ленточного материала в штамп; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - узел I на фиг. 5. Устройство для подачи полосового и ленточного материалов в штамп содержит основание 1 (неподвижную плиту) с закрепленными в нем направляющими колонками 2, по которым перемещается подпружиненная пружинами 3 и снабженная регулируемым по высоте нажимным винтом 4 подвижная плита 5 с установленным в ней на оси 6 (фиг. 3) механизмом перемещения, выполненным в виде планшайбы (диска) 7 с прямолинейным пазом 8 (фиг. 4). Для изменения угла наклона паза 8 планщайба 7 (диск) снабжена жестко закрепленным в ней штифтом 9 с установленным на нем сухарем 10 (ползушкой), размещенным в пазу 11 подвижной плиты 5 и перемещаемым посредством винтов 12, также установленных в плите 5 и контактирующих через пяты 13 с сухарем 10 (фиг. 5). В пазу 8 планшайбы 7 (диска) размещен с возможностью перемещения в нем ролик 14, установленный на оси 15 вилки 16 (П-образной планки), связанной с кареткой 17 посредством жестко закрепленных в вилке направляющих колонок 18 (фиг. 3) и имеющей возможность перемещения относительно каретки в вертикальном направлении. Каретка 17 расположена на направляющих 19 с возможностью перемещения по ним в горизонтальной плоскости (фиг. 2). В пазу каретки 17 (фиг. 1 и 3) и на одной из направляюш их 19 размещены тормозные колодки 20 и 21 с винтами 22 и пружинами 23. Направляющие 19 с опорной планкой 24 закреплены в стойках 25 и 26 (фиг. 2), жестко связанных с основанием 1 и имеющих пазы 27 для перемещения в устройстве ленты 28 (или полосы). В пазу основания 1 на оси 29 размещен двуплечий рычаг 30 (фиг. 2), одним плечом контактирующий посредством ролика 31 с вилкой 16 (П-образной планкой), другим плечом посредством опоры 32 и пружины 33 - с зажимной планкой 34 (фиг. 2), перемещающейся по колонкам 35 в вертикальной плоскости (фиг. 1). На основании 1 размещен направляющий в устройство ленту 28 валик 36 (фиг. 1) € направляющими шайбами 37, устанавливаемыми по ширине ленты и стопорящимися винтами 38. Поверхность вилки 16 (Побразной планки), контактирующая с подаваемой лентой 28, покрыта материалом 39 (фиг. 2 и 3) с высоким коэффициентом трения для обеспечения необходимой силы трения между лентой 28 и вилкой 16 (П-образной планкой). Устройство работает следующим образом. По направляющему валику 36 с направляющими шайбами 37, устанавливаемыми на необходимый по ширине ленты размер, через паз 27 стойки 26 (фиг. 2) в зазор между опорной планкой 24 и зажимной планкой 34 вводится штампуемая лента 28 до каретки 17, находящейся в крайнем левом положении. При этом вилка 16 контактирует своей поверхностью 39 с кареткой, образуя зазор между вилкой и верхней поверхностью каретки. Включается пресс. При движении вниз ползун пресса посредством нажимного винта 4 перемещает по направляющим колонкам 2 подвижную плиту 5 с планшайбой 7 вниз и сжимает пружины 3, при этом и вилка 16 с колонками 18 под действием вертикальной силы от наклонного паза 8 планшайбы 7 посредством ролика 14 перемещается вниз на величину зазора между вилкой и кареткой 17. Перемещаясь вниз, вилка 16 взаимодействует с роликом 31 и зажимает ленту 28 между опорной 24.и зажимной 34 планками посредством двуплечего рычага 30, опоры 32 И пружины 33, при этом каретка 17 остается неподвижной за счет силы трения, создаваемой тормозными колодками 20 и 21 и регулируемой пружинами 23. При достижении контакта вилки 16 с кареткой 17 последняя, преодолевая силу трения тормозных колодок, под действием горизонтальной силы от наклонного паза 8, перемещается по направляющи-м 19 вправо, достигая в конце хода ползуна пресса крайнего положения. В течение хода каретки 17 штампуемая лента 28 вводится в зазор между кареткой и поверхностью 39 вилки 16, взаимодействующей с роликом 31 и перемещающейся по нему. При движении ползуна пресса вверх пружины 3 перемещают подвижную плиту 5 с планшайбой 7 вверх; при этом и вилка 16 с колонками 18 под действием вертикальной силы от наклонного паза 8 планщайбы 7 посредством ролика 14 перемещается вверх, зажимая в конце перемещения ленту 28 между кареткой 17 и поверхностью 39 вилки 16 и прекращая действие вилки на рычаг 30, а пружины 33 на зажимную планку 34, в результате чего лента 28 освобождается от зажима между планками 24 и 34, при этом каретка 17 остается неподвижной за счет силы трения, создаваемой тормозными колодками 20 и 21. При достижении необходимого усилия зажима ленты 28 между поверхностью 39 вилки 16 и кареткой 17 последняя, преодолевая силу трения тормозных колодок, под действием горизонтальной силы от наклонного паза 8, перемещается по направляющим 19 с зажатой лентой на шаг влево,- подавая ленту 28 через паз 27 в стойке 25 в зону штампа. При движении ползуна пресса вниз цикл повторяется. Регулировка величины шага подачи ленты осуществляется регулировкой величины хода ползуна пресса и изменением угла наклона паза 8, осуществляемым поворотом планшайбы 7 посредством штифта 9 и сухаря 10 винтами 12, причем регулировка величины шага подачи ленты может осуществляется только изменением угла наклона паза 8 без изменения величины хода патзуна пресса. Эффект от использования устройства заключается в повышении надежности работы и точности подачи.

/9

Z

26

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1983 |

|

SU1082530A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

| Устройство для обработки полосового и ленточного материала | 1983 |

|

SU1129003A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Штамп для вырубки деталей изпОлОСОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU822954A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1987 |

|

SU1456270A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛОВ В ШТАМП, содержащее подвижную плиту и неподвижную плиту, несущую направляющие, подающую каретку, установленную в направляющих, захватный орган, закрепленный на подающей каретке с возможностью перемещения в направлении, перпендикулярном направлению подачи, фиксатор материала, механизм перемещения подающей каретки и захватного органа, имеющий корпус, смонтированный на неподвижной плите с возможностью взаимодействия с подвижной плитой, перемещения в направлении, перпендикулярном направлению подачи, и подпружиненный в этом направлении, планшайбу с диаметрально расположенным пазом, установленную в корпусе с возможностью регулировочного поворота вокруг оси, параллельной направлению подачи, и ролик, установленный на оси, закрепленной на захватном органе, и размещенный в указанном пазу, отличающееся тем, что, с целью повыщения точности подачи и надежности в работе, захватный орган выполнен в виде планки, снабжен направляющими колонками, подвижно установленными в подающей каретке и связанными с планкой, фиксатор материала выполнен в виде зажимной планки, смона S тированной на основании с возможностью перемещения в направлении, перпендику(Л лярном направлению подачи, и подпружиненной в этом направлении, и двуплечего рычага, щарнирно закрепленного на основании с возможностью взаимодействия одним концом с захватным органом, а другим - с Зажимной планкой. 2. Устройство по п. 1, отличающееся тем, что планка захватного органа выполнена П-образной. со 00 N3

7

Г

У///Л //А 1 --- 1

1 J4 JJJf 2J 6-5

//////// --ХФм&. 1

////////

г-г

Ф14г.5

/J

/

////////

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 761088, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3554674/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1983-05-24—Подача