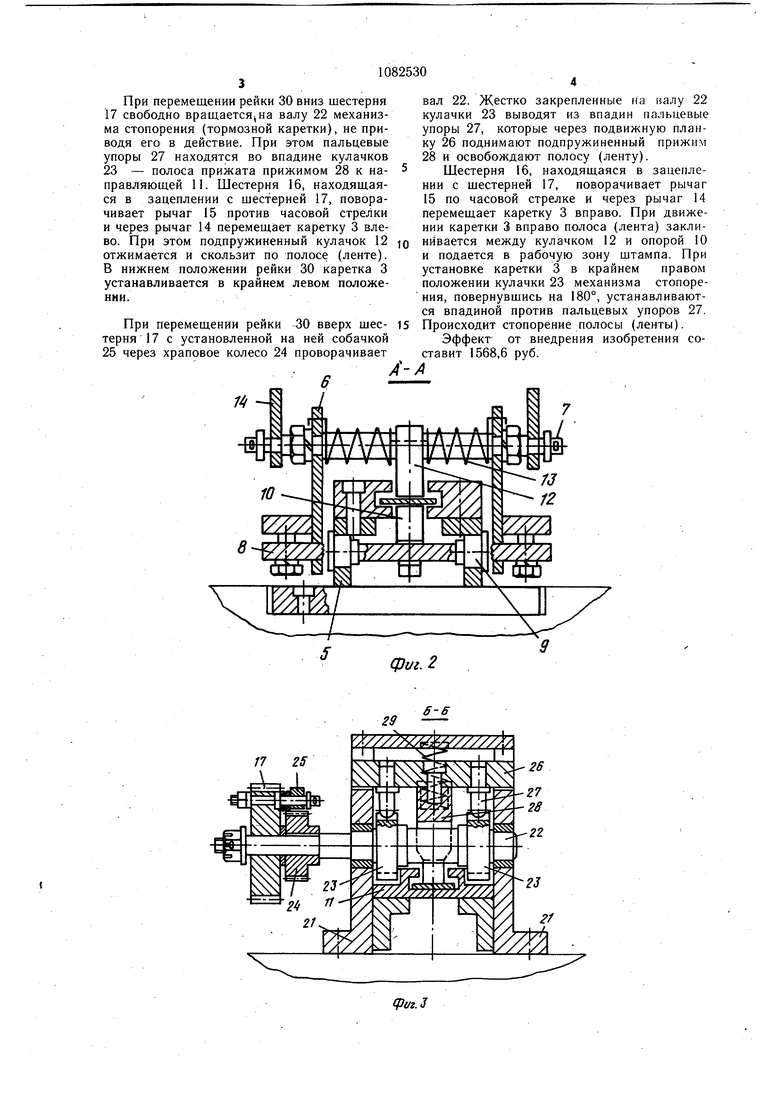

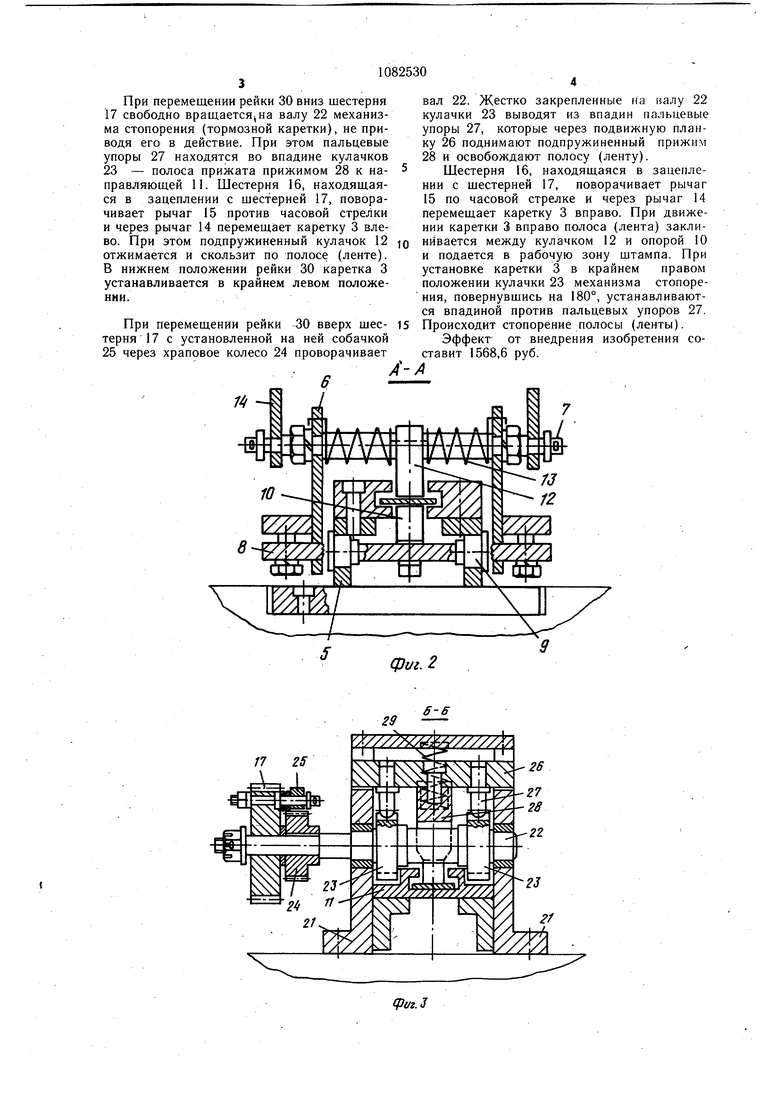

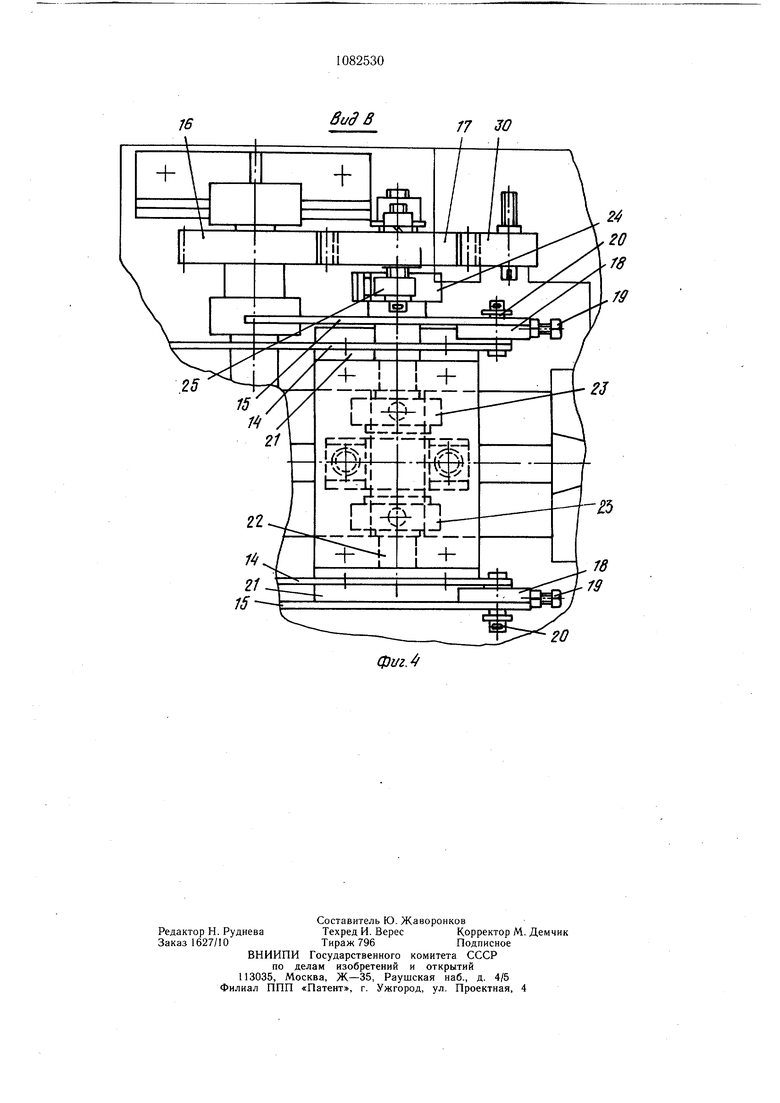

Изобретение относится к холодной обработке метал.юв давлением и может быть использовано для обработки полосового и ленточного материала. Известно устройство для подачи полосового и ленточного материала в рабочую зону штампа, содержащее смонтированные на основании (нижней п.тите штампа) тормозную каретку, несущую подпружиненный захватный орган, подающую каретку, несущую подпружиненный захватный орган и приводимую в движение от подвижной части штампа (верхней плиты штампа) через клин, и механизм регулировки шага иодачи, выполненный в виде взаимодействующего с подающей кареткой регулировочного винта Ij. Недостатком известного устройства для подачи полосового и ленточного материала является то, что осуществляемая им подача имеет невысокую точность. Наиболее близким к предлагаемому по технической сущности является материал с устройством для подачи полосового и ленточного материала в рабочую зону штампа, содержащее смонтированные на основании тормозную каретку, несущую подпружиненный прижим, приводимый в движение от кулачка, подающую каретку,, несущую подпружиненный захватный орган, винт, регулирующий шаг подачи, два щарнирно связанных между собой при помощи оси рычага, один конец одного из которых щарнирно закреплен на подающей каретке, преобразующий механизм, связывающий рычаги и кулачок с подвижной частью щтампа 2. Недостатком известного устройства также является то, что щаг обеспечиваемой им подачи недостаточно точен. Цель изобретения - повышение точности шага подачи. Поставленная цель достигается тем, что в устройстве для подачи полосового и ленточного материала в рабочую зону штампа, содержащем смонтированные на основании тормозную каретку, несущую подпружиненный прижим, приводимый в движение от кулачка, подающую каретку, несущую подпружиненный захватный орган, винт, регулирующий щаг подачи, два шарнирно связанных между собой при помощи оси рычага, один конец одного из которых щарнирно закр еплен на подающей каретке преобразующии механизм, связывающий рычаги и кулачок с подвижной частью щтампа, преобразующий механизм выполнен в виде установленной на основании и жестко соединенной с концом одного из рычагов щестерни, другой связанной с последней зацеплением шестерни, также установленной на основании, зубчатой рейки, устанавливаемой на подвижной части штам.па и входящей в зацепление с одной из шестерен. храпового механизма, связанного с этой шестерней и с кулачком, ось расположена на одном из рычагов с возможностью регулировочного перемещения,, регулировочный винт смонтирован на этом рычаге и связан с осью. На фиг. 1 схематично изображен штамп и показано устройство для подачи полосового и ленточного материала, общий вид, на фиг. 2 - разрез А-А на фиг. 1; на, фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 1. Штамп, на котором устанавливают предлагаемое устройство, содержит верхнюю 1 и нижнюю 2 части и оснащен устройством для подачи полосового и ленточного материала в рабочую зону. Устройство содержит подающую каретку 3, перемещающуюся по установленным на основании 4 направляющим 5, размещенный на каретке 3 механизм прижатия подаваемого материала, механизм изменения (регулировки) величины шага подачи и механизм стопорения подаваемого материала - тормозную каретку. Каретка 3 состоит из двух боковин 6, соединенных между собой осью 7 и планкой 8. К боковинам 6 крепятся ролики 9, которых перемещается каретка 3 в направляющих 5. К планке 8 крепится опора 10, которая выступает над плоскостью направляющей II на 5 0,5-1 мм, за счет чего обеспечивается зажатие полосы (ленты). На оси 7 закреплен кулачок 12, который постоянно прижат к полосе (ленте) пружиной 13. Устройство содержит также два щарнирно соединенных между собой скобообразных рычага 14 и 15. Большой рычаг 14 шарнирно соединен с кареткой 3, а рычаг 15, длину которого можно регулировать, жестко связан с шестерней 16, соединенной с шестерней 17 привода механизма стопорения. На рычаге 18 закреплен корпус, в котором с помощью регулировочного винта .19 перемещается ползун 20. Механизм стопорения полосы (тормозная каретка) состоит из двух стоек 21 (фиг.З) в которых установлен вал 22. На валу 22 жестко закреплены кулачки 23, имеющие по две впадины, расположенные через 180°, „ храповое колесо 24. На шестерне 17, /„ вленной на валу свободно, закреп,„3 бачка 25. В направляющих пазах ек 21 размещена планка 26 с пальцевы упорами 27. Планка 26 жестко соедине прижимом 28. Стопорение полосы () производится за счет усилия пружин 29 при помощи прижима 28. На верхней плите штампа закреплена рейка 30, которая через шестерни 16 и 17 взаимосвязана с механизмом изменения величины шага подачи каретки и механизмом стопорения. Устройство работает следующим образом. При перемещении рейки 30 вниз шестерня 17 свободно вращается,на валу 22 механизма стопорения (тормозной каретки), не приводя его в действие. При этом пальцевые упоры 27 находятся во впадине кулачков 23 - полоса прижата прижимом 28 к направляющей 11. Шестерня 16, находящаяся в зацеплении с щестерней 17, поворачивает рычаг 15 против часовой стрелки и через рычаг 14 перемещает каретку 3 влево. При этом подпружиненный кулачок 12 отжимается и скользит по полосе (ленте). В нижнем положении рейки 30 каретка 3 устанавливается в крайнем левом положении. При перемещении рейки 30 вверх щестерня 17 с установленной на ней собачкой 25 через храповое колесо 24 проворачивает

6-6

//// ///////Ь

...LCJ

W oii3s :i4K

26 вал 22. Жестко закрепленные на валу 22 кулачки 23 выводят из впадин пальцевые упоры 27, которые через подвижную планку 26 поднимают подпружиненный прижнм 28 и освобождают полосу (ленту). Шестерня 16, находящаяся в зацеплении с щестерней 17, поворачивает рычаг 15 по часовой стрелке и через рычаг 14 перемещает каретку 3 вправо. При движении каретки 3 вправо полоса (лента) заклинйвается между кулачком 12 и опорой 10 и подается в рабочую зону штампа. При установке каретки 3 в крайнем правом положении кулачки 23 механизма стопорения, повернувшись на 180°, устанавливаются впадиной против пальцевых упоров 27. Происходит стопорение полосы (ленты). Эффект от внедрения изобретения составит 1568,6 руб. . 2 8u8 В y J /7 30

фиг. 4 23

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1989 |

|

SU1722667A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1782692A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1981 |

|

SU963626A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU871934A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА в рабочую зону штампа, содержаш.ее смонтированные на основании тормозную каретку, несуш.ую подпружиненный прижим, приводимый в движение от кулачка, подающую каретку, несущую подпружиненный захватный орган, винт, регулирующий шаг подачи, два шарнирно связанных между собой при помощи оси рычага, один конец одного из которых шарнирно закреплен на подающей каретке, преобразующий механизм, связывающий , рычаги и кулачок с подвижной частью штампа, отличающееся тем, что, с целью повышения точности шага подачи, преобразующий механизм выполнен в виде установленной на основании и жестко соединенной с концом одного из рычагов шестерни, другой связанной с последней зацеплением шестерни, также установленной на основании, зубчатой рейки, устанавливаемой на подвижной части штампа и входящей в зацепление с одной из шестерен, хранового механизма, связанного с этой шестерней и с кулачком, ось расположена на одном из рычагов с воз(Л можностью регулировочного перемещения, регулировочный винт смонтирован на этом рычаге и связан с осью. о 00 ND СЛ 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке, Л., «Машинс -строение, 1971, с | |||

| Станционный указатель направления, времени отхода поездов и т.п. | 1925 |

|

SU689A1 |

| Искроудержатель для паровозов | 1920 |

|

SU588A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малов А | |||

| Н | |||

| Технология холодной штамповки, М., «Машиностроение, 1969, с | |||

| Катодный усилитель | 1923 |

|

SU492A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-07—Подача