фиг. 1

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки, в .частности в рабочую зону штампа,

Известно устройство для подачи полосового и ленточного материала в зону обработки. При подаче тонколистового материала толщиной, равной или меньшей величины зазора между цилиндрической поверхностью роликов и основанием каретки, в данном устройстве не обеспечивается поджатие фасок к подаваемому материалу, т.е. невозможно подать тонколистовой материал в зону обработки.

Известно также устройство для подачи полосового и ленточного материала любой толщины в штамп, содержащее корпус с направляющими, в которых установлена приводная каретка. Последняя связана с узлом регулирования шага подачи материала, выполненным в виде размещенного на корпусе кронштейна со смонтированным на нем роликом. Ролик взаимодействует с захватным органом, установленным на приводной каретке. Последняя кинематически связана с ползуном пресса посредством шатуна, а захваты установлены с возможностью перемещений относительно корпуса и подпружинены.

Недостатком известного устройства является снижение точности подачи материала в штамп, связанное с появлением инерционного движения ленты или полосы в момент исчезновения контакта между захватным органом и материалом.

Цель изобретения - повышение точности подачи путем торможения ленты или полосы в момент исчезновения контакта между захватным органом и материалом.

Поставленная цель достигается тем. что в устройстве для подачи полосового и ленточного материала в штамп пресса, содержащем корпус с направляющими элементами, приводную каретку, установленную на направляющих элементах, гори-: зонтальную ось, закрепленную на каретке, подвижной захватный орган, свободно установленный на оси, узел регулирования шага подачи материала, кинематически связанный с подвижным захватным органом, а также неподвижный захватный орган, размещенный в корпусе, каретка связана с ползуном пресса и снабжена тормозным механизмом, выполненным в виде рычага, один конец которого жестко смонтирован на оси ролика, установленного на втором конце рычага подпружиненной платформы, установленной с возможностью взаимодействия с рычагом посредством ролика, кулачка, установленного в корпусе, регулируемой тяги, кинематически связывающей кулачок с подпружиненной платформой, в нижней плоскости каретки выполнено окно, в котором размещен указанный рычаг.

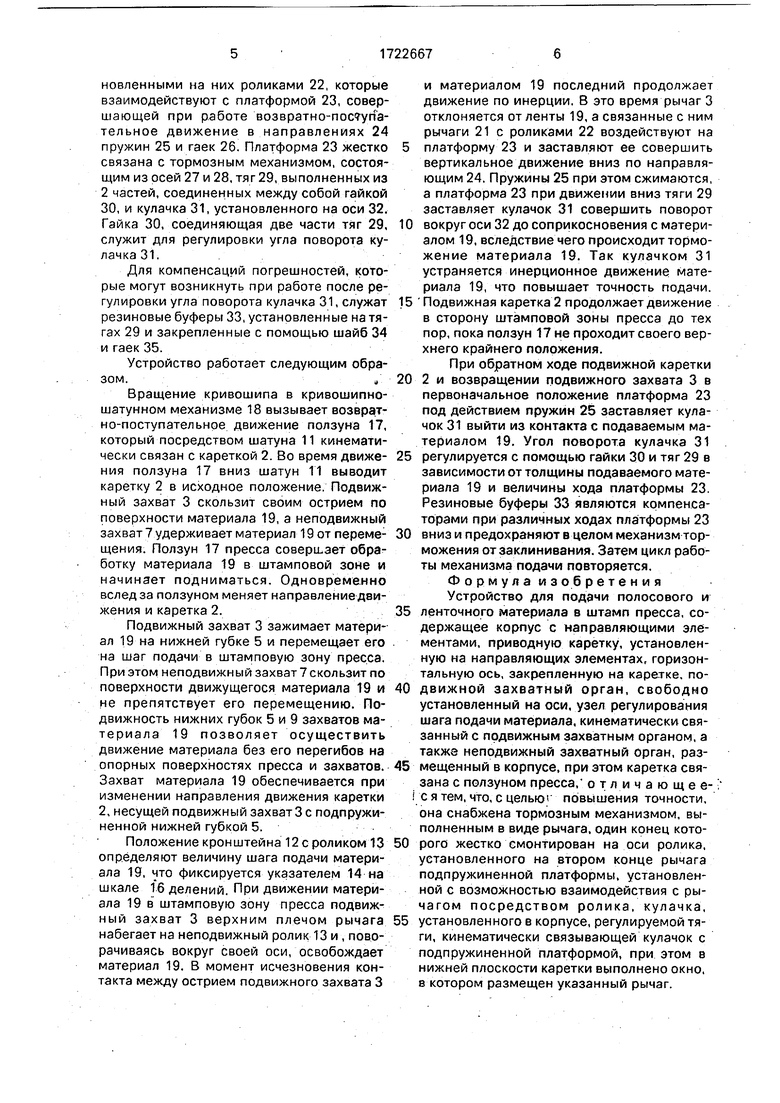

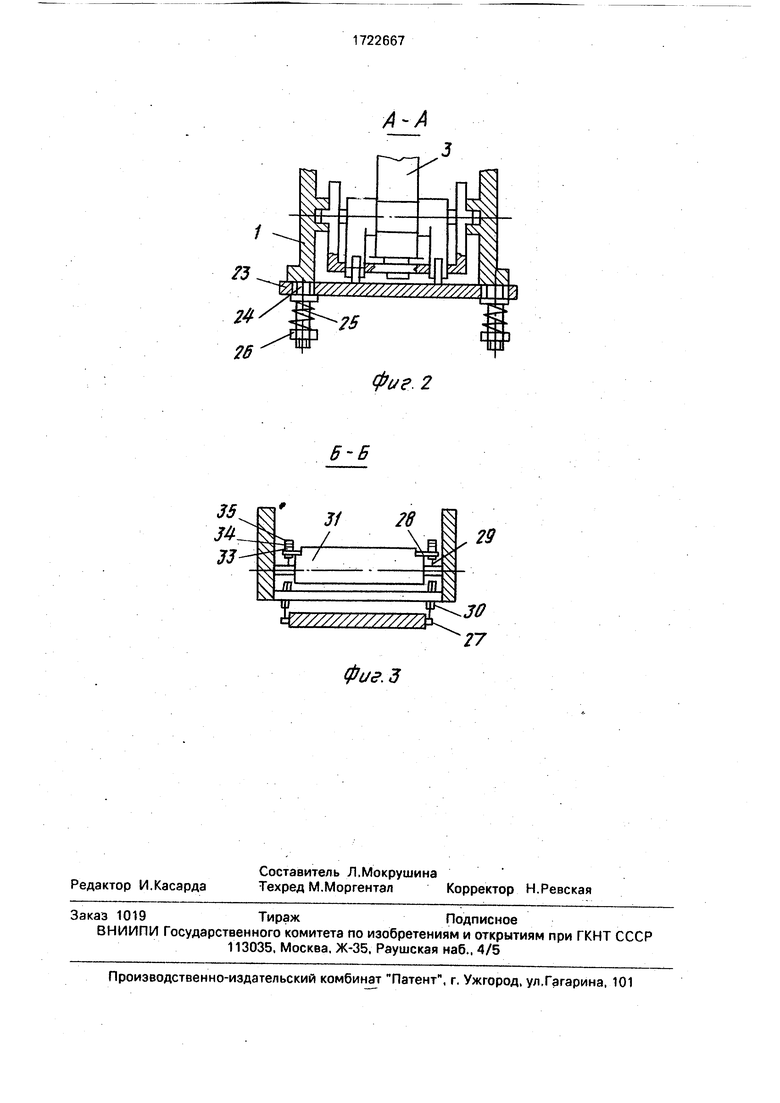

На фиг.1 изображено устройство для подачи полосового и ленточного материала в штамп пресса; на фиг.2 - разрез А-А на фиг,1; на фиг.З - разрез Б-Б на фиг.1.

0 Устройство содержит корпус 1, каретку 2, подвижный захват 3 с пружиной 4, нижней губкой 5 и пружиной 6, неподвижный захват 7 с пружиной 8, нижней губкой 9 и пружиной 10, шатун 11, узел регулирования

5 шага подачи, включающий кронштейн 12 с роликом 13, указатель 14, связанный с подвижным винтом 15, шкалу 16, ползун 17 с кривошипно-шатунным механизмом 18 и ленту обрабатываемого материала 19. С за0 хватным органом 3 посредством шпонки 20 жестко связаны рычаги 21 с роликами 22, которые взаимодействуют с платформой 23, направляющими 24,. пружинами 25 и гайками 26.

5 Платформа 23 жестко связана с тормозным элементом, состоящим из осей 27 и 28, тяги 29, состоящей из двух частей, соединенных между собой гайкой 30, и кулачка 31, установленного на оси 32. На тягах 29, про0 ходящих через ось 28, установлены резиновые буферы 33, шайбы 34 и гайки 35,

Корпус 1 устройства для подачи материала в штамп установлен на станине пресса. Каретка 2 расположена в направляющих

5 корпуса 1 с возможностью перемещения. В каретке 2 установлен подвижный захват 3, подпружиненный пружиной 4. Острие подвижного захвата 3 замыкается на поверхности нижней губки 5, которая

0 удерживается пружиной 6 в корпусе каретки 2. В корпусе 1 механизма подачи установлен неподвижный захват 7, подпружиненный пружиной 8. Острие неподвижного захвата 7, так же как и подвижного захвата

5 3, замыкается на поверхность нижней губки 9, подпружиненной пружиной 10.

Каретка 2 шатуном 11 шарнирно соединена с ползуном 17 пресса, который связан с кривошипно-шатунным механизмом 18.

0 На корпусе 1 механизма подачи расположен узел регулирования шага подачи, содержащий кронштейн 12 с роликом 13. винт 15, указатель 14 и шкалу 16 делений. Винт 15 обеспечивает неподвижное крепление

5 кронштейна 12 с роликом 13 в различных положениях относительно корпуса 1 вдоль линии движения каретки 2 с подвижным захватом 3.

С подвижным захватом 3 посредством шпонки 20жестко связаны рычаги 21 суетанетленными на них роликами 22, которые взаимодействуют с платформой 23, совершающей при работе возвратно-поступательное движение в направлениях 24 пружин 25 и гаек 26. Платформа 23 жестко связана с тормозным механизмом, состоящим из осей 27 и 28, тяг 29, выполненных из 2 частей, соединенных между собой гайкой 30, и кулачка 31, установленного на оси 32. Гайка 30, соединяющая две части тяг 29, служит для регулировки угла поворота кулачка 31.

Для компенсаций погрешностей, которые могут возникнуть при работе после регулировки угла поворота кулачка 31, служат резиновые буферы 33, установленные на тягах 29 и закрепленные с помощью шайб 34 и гаек 35.

Устройство работает следующим образом..

Вращение кривошипа в кривошипно- шатунном механизме 18 вызывает возврад- но-поступательнре движение ползуна 17, который посредством шатуна 11 кинематически связан с кареткой 2. Во время движения ползуна 17 вниз шатун 11 выводит каретку 2 в исходное положение. Подвижный захват 3 скользит своим острием по поверхности материала 19, а неподвижный захват 7 удерживает материал 19 от перемещения. Ползун 17 пресса совершает обработку материала 19 в штамповой зоне и начинает подниматься. Одновременно вслед за ползуном меняет направление движения и каретка 2.

Подвижный захват 3 зажимает материал 19 на нижней губке 5 и перемещает его на шаг подачи в штамповую зону пресса. При этом неподвижный захват 7 скользит по поверхности движущегося материала 19 и не препятствует его перемещению. Подвижность нижних губок 5 и 9 захватов ма- териала 19 позволяет осуществить движение материала без его перегибов на опорных поверхностях пресса и захватов. Захват материала 19 обеспечивается при изменении направления движения каретки 2, несущей подвижный захват 3 с подпружиненной нижней губкой 5.

Положение кронштейна 12 с роликом 13 определяют величину шага подачи материала 19, что фиксируется указателем 14 на шкале 1-6 делений. При движении материала 19 в штамповую зону пресса подвижный захват 3 верхним плечом рычага набегает на неподвижный ролик 13 и, поворачиваясь вокруг своей оси, освобождает материал 19. В момент исчезновения контакта между острием подвижного захвата 3

и материалом 19 последний продолжает движение по инерции. В это время рычаг 3 отклоняется от ленты 19, а связанные с ним рычаги 21 с роликами 22 воздействуют на платформу 23 и заставляют ее совершить вертикальное движение вниз по направляющим 24. Пружины 25 при этом сжимаются, а платформа 23 при движении вниз тяги 29 заставляет кулачок 31 совершить поворот

вокруг оси 32 до соприкосновения с материалом 19, вследствие чего происходит торможение материала 19. Так кулачком 31 устраняется инерционное движение материала 19, что повышает точность подачи.

Подвижная каретка 2 продолжает движение в сторону штамповой зоны пресса до тех пор, пока ползун 17 не проходит своего верхнего крайнего положения.

При обратном ходе подвижной каретки

2 и возвращении подвижного захвата 3 в первоначальное положение платформа 23 под действием пружин 25 заставляет кулачок 31 выйти из контакта с подаваемым материалом 19. Угол поворота кулачка 31

регулируется с помощью гайки 30 и тяг 29 в зависимости от толщины подаваемого материала 19 и величины хода платформы 23. Резиновые буферы 33 являются компенсаторами при различных ходах платформы 23

вниз и предохраняют в целом механизм торможения от заклинивания. Затем цикл работы механизма подачи повторяется. Ф о р м у л а и з о б р е т е н и я Устройство для подачи полосового и

ленточного материала в штамп пресса, содержащее корпус с направляющими элементами, приводную каретку, установленную на направляющих элементах, горизонтальную ось, закрепленную на каретке, подвижной захватный орган, свободно установленный на оси, узел регулирования шага подачи материала, кинематически связанный с подвижным захватным органом, а также неподвижный захватный орган, размещенный в корпусе, при этом каретка связана с ползуном пресса/ отличающее- с я тем, что, с целью повышения точности, она снабжена тормозным механизмом, выполненным в виде рычага, один конец которого жестко смонтирован на оси ролика, установленного на втором конце рычага подпружиненной платформы, установленной с возможностью взаимодействия с ры- чагом посредством ролика, кулачка,

установленного в корпусе, регулируемой тяги, кинематически связывающей кулачок с подпружиненной платформой, при этом в нижней плоскости каретки выполнено окно, в котором размещен указанный рычаг.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в штамп | 1981 |

|

SU1042853A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для перемещения заготовок | 1984 |

|

SU1205973A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1349853A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1980 |

|

SU912354A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1782692A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1388158A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки, в частности в рабочую зону штампа. Цель изобретения -- повышение точности подачи. В момент исчезновения контакта между острием подвижного захвата 3 и материалом 19 последний продолжает движение по инерции. В этом время захват 3 отклоняется от материала 19, а связанный с ним рычаг 21 воздействует на платформу 23 и заставляет ее двигаться вниз. Платформа 23 через тяги 29 поворачивает кулачок 31 вокруг оси 32 до соприкосновения с материалом 19, вследствие чего происходит торможение материала.3 ил.

35 Ж Лу////////////

Фиг. 2

29

30 27

фиг.З

| Устройство для подачи полосового и ленточного материала в штамп | 1981 |

|

SU1042853A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-03-30—Публикация

1989-03-31—Подача