S. г

1г

юг

tc

ос

ел

Изобретение относится к холОхТ,ной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Цель изобретения - расширение техно- логических возможностей устройства.

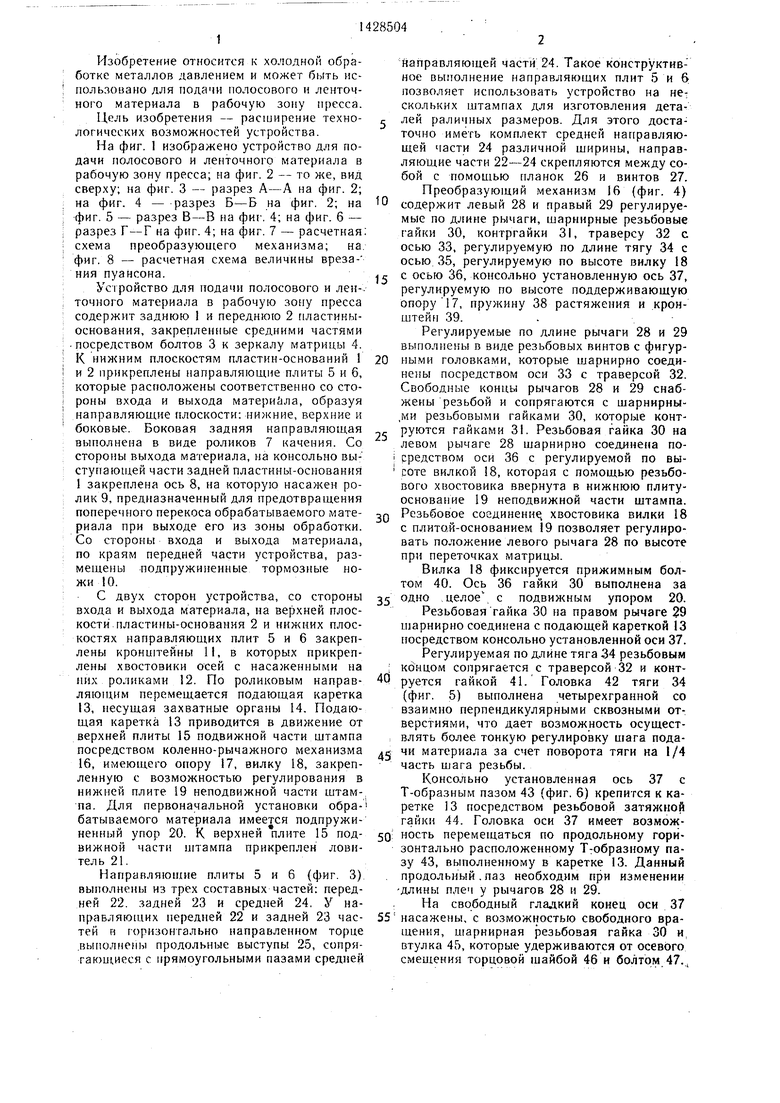

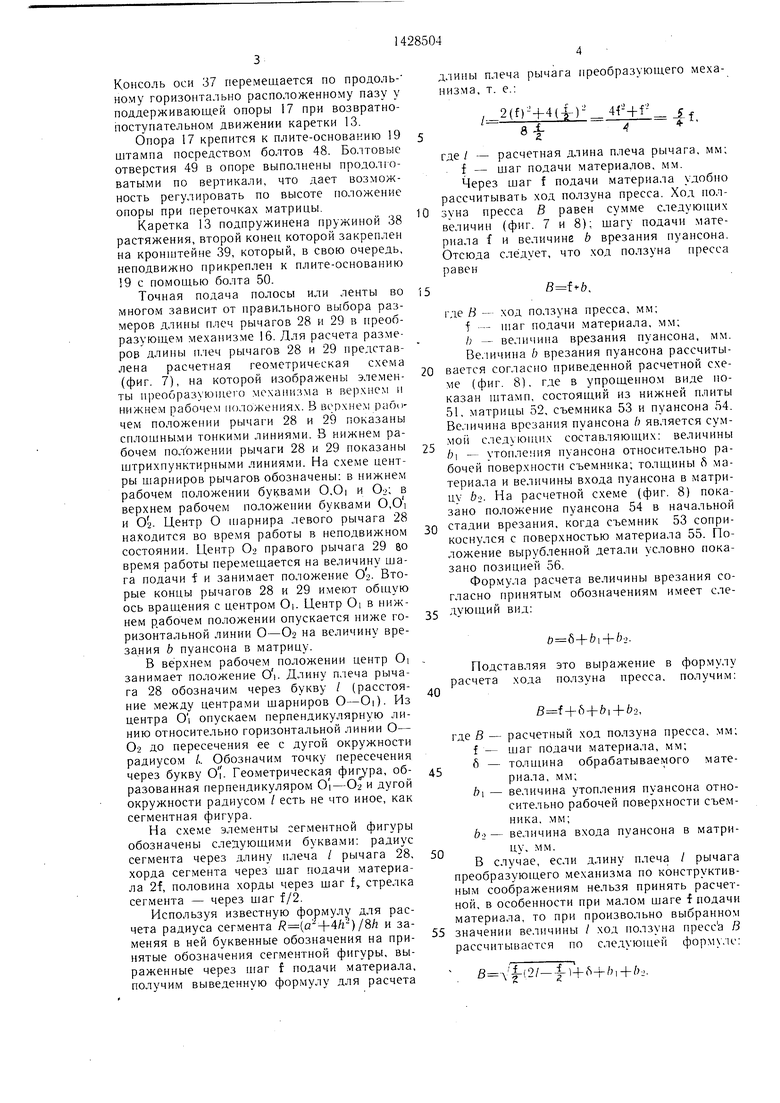

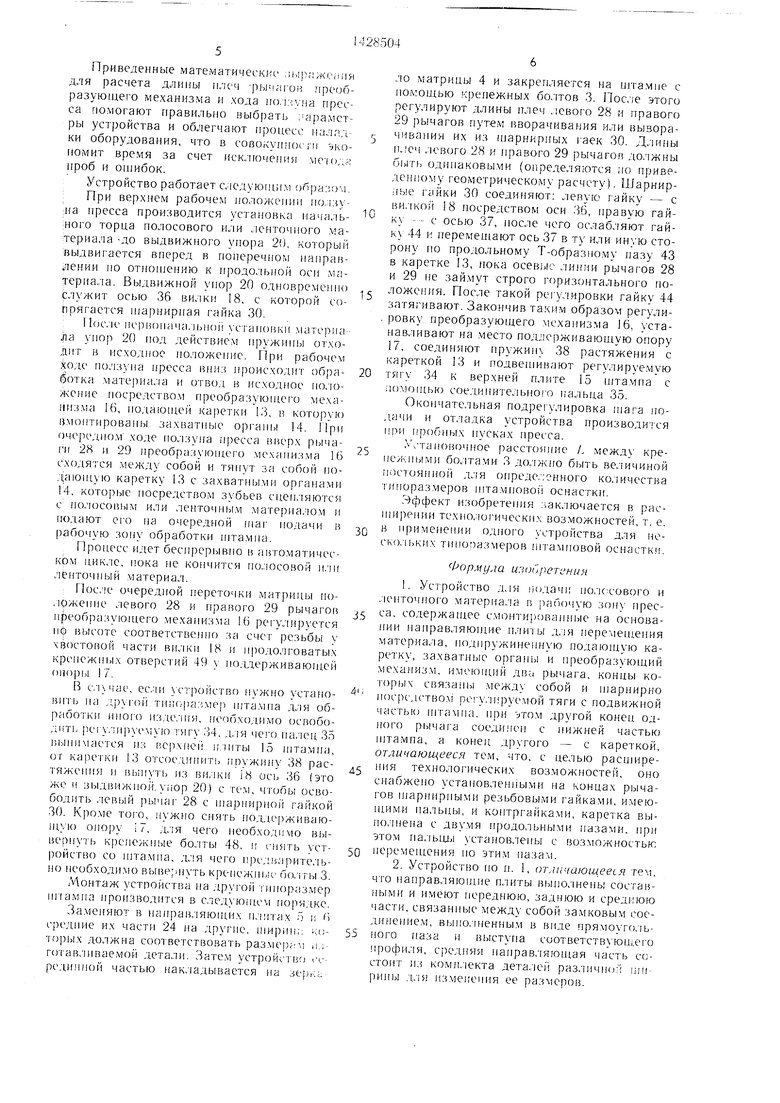

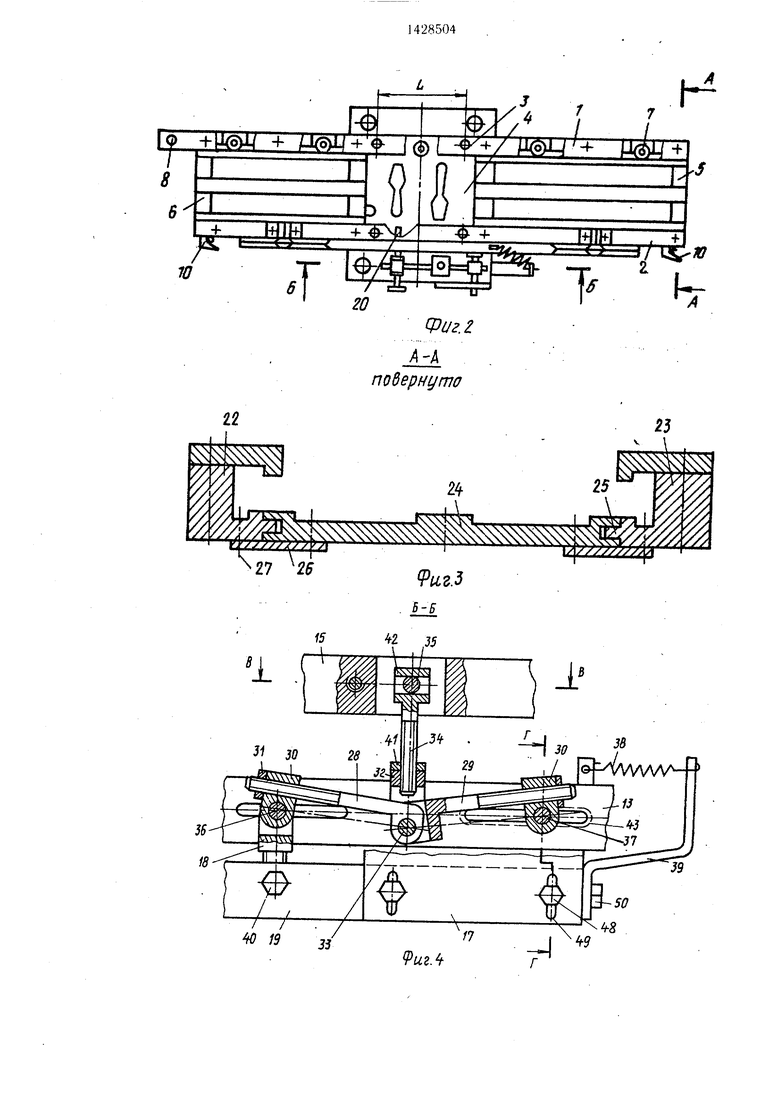

На фиг. 1 изображено устройство для подачи полосового и ленточного материала в рабочую зону пресса; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - расчетная схема преобразующего механизма; на. фиг. 8 - расчетная схема величины вреза- ния пуансона.

Устройство для подачи полосового и ленточного материала в рабочую зону пресса содержит заднюю 1 и переднюю 2 пластины- основания, закрепленные средними частями .посредством болтов 3 к зеркалу матрицы 4. К нижним плocкocтяJM пластин-оснований 1 и 2 прикреплены направляющие плиты 5 и б, которые расположены соответственно со стороны входа и выхода материала, образуя направляюаще плоскости: нижние, верхние и боковые. Боковая задняя направляющая выполнена в виде роликов 7 качения. Со стороны выхода материала, на консольно вы- ступающей части задней пластины-основания 1 закреплена ось 8, на которую насажен ролик 9, предназначенный для предотвращения поперечного перекоса обрабатываемого мате- риала при выходе его из зоны обработки. Со стороны входа и выхода материала, по краям передней части устройства, размещены подпружиненные тормозные ножи 10.

С двух сторон устройства, со стороны входа и выхода материала, на верхней плоскости пластины-основания 2 и нижних плоскостях направляющих плит 5 и 6 закреплены кронштейны 11, в которых прикреплены хвостовики осей с насаженными на пих роликами 12. По роликовым направ- ляющим перемещается подающая каретка 13, несущая захватные органы 14, Подающая каретка 13 приводится в движение от верхней плиты 15 подвижной части щтампа посредством коленно-рычажного механизма 16, имеющего опору 17, вилку 18, закрепленную с возможностью регулирования в нижней плите 19 неподвижной части штампа. Для первоначальной установки обрабатываемого материала имеется подпружиненный упор 20. К верхней плите 15 под- вижной части штампа прикреплен лови- тел ь 21.

Направляющие плиты 5 и 6 {фиг. 3) выполнены из трех составных частей: передней 22. задней 23 и средней 24. У на- праБляю цих передней 22 и задней 23 час- тей н горизонтально направленном торце .выполнены продольные выступы 25, сопрягающиеся с прямоугольными пазами средней

направляющей части 24. Такое конструктив- ное выполнение направляющих плит 5 и 6 позволяет использовать устройство на нескольких щтампах для изготовления деталей раличных размеров. Для этого достаточно иметь комплект средней направляющей части 24 различной ширины, направляющие части 22-24 скрепляются между собой с помощью планок 26 и винтов 27.

Преобразующий механизм 16 (фиг. 4) содержит левый 28 и правый 29 регулируемые по длине рычаги, шарнирные резьбовые гайки 30, контргайки 31, траверсу 32 с осью 33, регулируемую по длине тягу 34 с осью 35, регулируемую по высоте вилку 18 с осью 36, консольно установленную ось 37, регулируемую по высоте поддерживающую опору 17, пружину 38 растяжения и кронштейн 39.

Регулируемые по длине рычаги 28 и 29 выполнены в виде резьбовых винтов с фигурными головками, которые шарнирно соединены посредством оси 33 с траверсой 32. Свободные концы рычагов 28 и 29 снабжены резьбой и сопрягаются с щарнирны- ,ми резьбовыми гайками 30, которые конт- руются гайками 31. Резьбовая гайка 30 на левом рычаге 28 щарнирно соединена по- рредством оси 36 с регулируемой по высоте вилкой 8, которая с помощью резьбового хвостовика ввернута в нижнюю плиту- основание 19 неподвижной части штампа. Резьбовое соединение хвостовика вилки 18 с плитай-основанием 19 позволяет регулировать положение левого рычага 28 по высоте при переточках матрицы.

Вилка 18 фиксируется прижимным болтом 40. Ось 36 гайки 30 выполнена за одно целое , с подвижным упором 20.

Резьбовая гайка 30 на правом рычаге 29 щарнирно соединена с подающей кареткой 13 посредством консольно установленной оси 37.

Регулируемая по длине тяга 34 резьбовым концом сопрягается с траверсой 32 и конт- руется гайкой 41. Головка 42 тяги 34 (фиг. 5) выполнена четырехгранной со взаимно перпендикулярными сквозными отверстиями, что дает возможность осуществлять более тонкую регулировку тага подачи материала за счет поворота тяги на 1/4 часть шага резьбы.

Консольно установленная ось 37 с Т-образным пазом 43 (фиг. 6) крепится к каретке 13 посредством резьбовой затяжкой гайки 44. Головка оси 37 имеет возможность перемещаться по продольному горизонтально расположенному Ттобразному пазу 43, выполненному в каретке 13. Данный продольный .паз необходим при изменении -длины плеч у рычагов 28 и 29.

На свободный гладкий конец оси 37 насажены, с возможностью свободного вращения, шарнирная резьбовая гайка 30 и втулка 45, которые удерживаются от осевого смещения торцовой шайбой 46 и болтом 47.,.

Консоль оси 37 перемещается по продоль- ному горизонтально расположенному пазу у поддерживающей опоры 17 при возвратно- поступательном движении каретки 13.

Опора 17 крепится к плите-основанию 19 щтампа посредством болтов 48. Болтовые отверстия 49 в опоре выполнены продолговатыми по вертикали, что дает возможность регулировать по высоте положение опоры при переточках матрицы.

Каретка 13 подпружинена пружиной 38 растяжения, второй конец которой закреплен на кронштейне 39, который, в свою очередь, неподвижно прикреплен к плите-основанию 9 с помощью болта 50.

Точная подача полосы или ленты во многом зависит от правильного выбора размеров длины плеч рычагов 28 и 29 в преобразующем механизме 16. Для расчета размеров длины п.чеч рычагов 28 и 29 представлена расчетная геометрическая схема (фиг. 7), на которой изображены элементы преобразующего механизма и верхнем и нижнем рабочем положениях. В верхнем рабочем положении рычаги 28 и 29 показаны сплошными тонкими линиями. В нижнем рабочем пол ожении рычаги 28 и 29 показаны щтрихпунктирными линиями. На схеме центры шарниров рычагов обозначены: в нижнем рабочем положении буквами O,O| и О2; в верхнем рабочем положении буквами O,O i и О з. Центр О шарнира левого рычага 28 находится во время работы в неподвижном состоянии. Центр О правого рычага 29 во время работы перемещается на величину ща- га подачи f и занимает положение О з. Вторые концы рычагов 28 и 29 имеют общую ось вращения с центром Oi. Центр Oi в нижнем рабочем положении опускается ниже горизонтальной линии О-OL на величину врезания b пуансона в матрицу.

В верхнем рабочем положении центр Oi занимает положение OV Длину плеча рычага 28 обозначим через букву / (расстояние между центрами шарниров О-Oi). Из центра O l опускаем перпендикулярную линию относительно горизонтальной линии О- 0-2 до пересечения ее с дугой окружности радиусом /,. Обозначим точку пересечения через букву O i. Геометрическая фигура, образованная перпендикуляром O l-О-2 и дугой окружности радиусом / есть не что иное, как сегментная фигура.

На схеме элементы сегментной фигуры обозначены следующими буквами: радиус сегмента через длину плеча / рычага 28, хорда сегмента через шаг подачи материала 2f, половина хорды через шаг f, стрелка сегмента - через шаг f/2.

Используя известную формулу для расчета радиуса сегмента R(a--{-4h-)/8h и заменяя в ней буквенные обозначения на принятые обозначения сегментной фигуры, выраженные через шаг f подачи материала, получим выведенную формулу для расчета

длины плеча рычага преобразующего механизма, т. е.:

,2(f)-+4(-i-)- 4f4f- я А.4

г

где/ - расчетная длина плеча рычага, мм: . f - шаг подачи материалов, мм.

Через щаг f подачи материала удобно рассчитывать ход ползуна пресса. Ход пол- зуна пресса В равен сумме следующих величин (фиг. 7 и 8): щагу подачи материала f и величине b врезания пуансона. Отсюда следует, что ход ползуна пресса равен

.

где В - ход ползуна пресса, мм: f - щаг подачи материала, мм: /; - величина врезания пуансона, мм. Величина b врезания пуансона рассчитывается согласно приведенной расчетной схеме (фиг. 8). где в упрощенном виде показан штамп, состоящий из нижней плиты 51, матрицы 52, съемника 53 и пуансона 54. Величина врезания пуансона b является сум- Moii следуюи1их состав.чяюнгих: величины /;i - утопления пуансона относительно рабочей поверхности съемника: толщины 6 материала и величины входа пуансона в матрицу &2- На расчетной схеме (фиг. 8) показано положение пуансона 54 в начальной

стадии врезания, когда съемник 53 соприкоснулся с поверхностью материала 55. Положение вырубленной детали условно показано позицией 56.

Формула расчета величины врезания согласно принятым обозначениям имеет следующий вид:

.

Подставляя это выражение в формулу расчета хода ползуна пресса, получим:

+ 6-f fri+fcio.

где В - расчетный ход ползуна пресса, мм: f - щаг подачи материала, мм: 6 - толщина обрабатываемого материала, мм: Ь - величина утопления пуансона относительно рабочей поверхности съемника, мм;

foo - величина входа пуансона в матри- цу, ммВ случае, если длину плеча / рычага преобразующего механизма по конструктивным соображениям нельзя принять расчетной, в особенности при малом щаге f подачи материала, то при произвольно выбранном значении величины / ход ползуна пресс а В рассчитывается по следующей формуле:

(2/-f + /, + fo,.

Приведенные математические : ь р; ;ке;1мя для расчета длины плеч -рычагои преобразующего механизма и хода i(),i:-;v ia прсч - са помогают правильно выбрать : арамст ры устройства и облегчают ироцеео палпд ки оборудования, что в совокупное ги экономит время за счет исключения моюли ироб и ошибок.

Устройство работает следующим oi jjarioM. При верхнем рабочем положении но.лзу- на пресса производится установка иач аль- ного торца полосового или .ленточного материала -до выдвижного унора 20, который выдвигается вперед в понеречном направлении но отнон ению к продольной оси материала. Выдвижной уиор 20 одновременно служит осью 36 вилки 18. с которой сопрягается Н1арнирная гайка 30.

Пос.1е не1ли)нача.плюй устанор кн .матерна ла упор 20 под действием пружины отхо- днт в исходное ноложе1П1е. При рабочем .ходе ползуна нресса вниз происходит обработка материа.ла и OTBO.I в исходное но.ю- жение иосредство.м иреобразуюшего меха- низ.ма 16, нодаюн1ей каретки 13, в которую вмонтированы захватные орган 14. очередном ходе ползуна нресса вверх ги 28 и 29 иреобразуюшего механизма 16 сходятся между собой и за собой io- .|;аю1ду О каретку 13 с захватн гми оргаиами 14, котор 5 е 1 0средством зубьев с.еи. 1яются с но, 1осо ым или ленточнь.1 материалом и иодают его ia очередной Hiar одачи в рабочую зо)у обработки н тамна.

Пронесс идет бесирер В 10 в автоматическом никле, юка не кончится ио.лосовой н.чн ленточный материал.

После очередной нереточки матрицы но- , левого 28 и правого 29 рычагов нреобс) .механизма 16 ре1 у; ируется |ф высоте соответстве)ио за счет резьбы у хвостовой части вилки 18 и 1 родолговать х креиеж П)х отверстий 49 у но;иерживаюн1ей

)1 17.

В с., ес..1и устройство НУЖНО устано- внть на .::, тииоразме) .iria обработки иного нз., необходимо освободить рсгу, И1руе ую тягу 34, д.лн чего алец 35 1и)и 1ается из ве|).ие н.пггь 15 И1та.мна, от каретк 13 отсоединить пружину 38 рас- тяже1 я и вынуть из вилки 18 ось 36 (это же и з з двнжной. унор 20) с те.1, чтобы освободить левьин 28 с И1арнирно)1 гайкой 30. Кро.ме тог о, нужно снять оддерживаю- И1. опору i 7, для чего необходимо вы- к|) болты 48, и сиять уст- |)ойст(К) со .мна, д.ля чего 1ред 5арите,ль- но 1еобходи.мо вывер ;уть )с бо.л гь 3.

Монтаж устройства на другой тнноразмер ироизвод 1тся в следуюик м порядке.

За. в иаиравляю иих 5 и fi ср( их част1 24 на другие, И1ирин;; кс- должна СОО1 ветствовать раз.1е|)гМ ,1л- готав.ливаемой детали. Зате.м устройсллзо гс частью нак.ладывается на зе)г:а

ло матрицы 4 и закрепляется на . с помощью крепежных бо.лтов 3. Пос.ле этого регулируют длины нлеч .левого 28 и правого 29 рычагов путем вворачивания или вызора- чивании их из шарнирных -аек 30. Длины 1леч .левого 28 и 1равого 29 рычагов должны бьгг) одииаковыми (определяются но приве- деипому геометрическому расчету). Шарнир- гайки 30 соединяют: левую гайку - с ви.лкой 18 посредством оси 36, правую гай ку с осью 37, чего ослабляют гайку 44 и перемешают ось 37 в ту или сторону по продольному Т-образному пазу 43 в каретке 13, пока линии рычагов 28 и 29 )е займут строго горизонтального пос ложения. После такой регу.лировки гайку 44 затягивают. Закончив таким образом регули- . ровку преобразую цего механизма 16, уста- ь авливают на место подлержива ошую опору 17, соединяют пружи1 38 растяжения с кареткой 13 и подвеп ивают регулируемую

0 тягу 34 к верхней плите 15 и/тампа с ;1омо цью соеди 1ительно.|-о гальца 35.

Окончательная подрегулировка шага по- д.ачи и отладка устройства производится ри робных 1усках нреста.

У. таиовочлюе расстояние /, кре- 1ежпыми болтами 3 должно быть величиной постоя1 иой д.ля опреде.ленного ко.личества типораз.меров н1там 10воГ1 оснасткн.

.-)ффект изобрете 1 Я :;ак.лючается в рас- ИIИpe ии техно.лог ических воз.можиостей, т. е.

Q в нримене ии устройства для не- ско. ти 1Оразмеров н тал иовой оснасткн.

Формула и:1ииретсния

I. Усл ройство д.Я ио.чачи Ю,лессового и .ле 1точного материала в рабочую зону нрес- 5 са, содержапхее с.монти)()ваппь е на основа- (ии нанравляюн1ие нлиты д.ля неремеше 1ия материала, иодиружинеиную нодаюн.1ую каретку, захватные и 1реобразую1ций механиз.м, и. два рычага, концы ко- л орых С15язаиы междч собой и н арнирно иосрсдствод ,,ой тяги с подвижной часть о нтампа. ipn это.м другой конец од- соедн.чег с нижней частью 1тампа, а конец другого - с кареткой, отличающееся тем, что, с расширеii

ПИЯ технологических возможностей, оно

снабже Ю уста)овлеьи1Ы.ми на концах р1з1ча- ов царнир Ы.ми резьбовыми гайка.ми, шими , и ко 1тргайками, каретка вы- но. с дву.мя родольиь.ми назами, 1ри это.м г альпдл установ. с возможностью

не)еме цения 0 этим 1азам.

2. Устройсл во 0 Г. 1, оглччаюшевсЯ тем, чл О 1аправля 0 цие илиты в 5 нолнены соста)- ными и и.меют переднюю, заднюю и сред1:юю части, связанные между собой замковым сос- , выпо.лненны.м в виде прямоуго.льного наза и ыстуг а соответствуюп1. нрофи.ля, С))ед)яя 1анрав.ляюп11ая часть состоит из комплекта деталей различ 1(я ширины для измеь ения ее размеров.

IQ + ($ tfg)

8

/

TO

h

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1982 |

|

SU1098629A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1972 |

|

SU444590A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Штамп для вырубки деталей из ленты или полосы | 1982 |

|

SU1031579A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

. Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. Цель изобретения - расширение технологических возможностей устройства. При рабочем ходе ползуна пресса вниз происходит обработка материала и отвод в исходное положение посредством преобразующего механизма f6 каретки 13, в которую вмонтированы захватные органы 14. Йреобразую- чций механизм имеет средства для его регу- лировки на другой типоразмер детали, а именно шарнирные резьбовые гайки, установленные на концах рычагов преобразующего механизма, и пальцы, установленные с . возможностью взаимодействия с пазами каретки. Для регулировки ширины направляющей последняя выполнена составной. I з.п. ф-лы, 8 ил.

11

Я

...1 ,.

27 26

9иг.З

15

i

подернуто

9иг.З

Б-Б

S

4-9

9игЛ

fpu3.S

2B

9iiz.6

fu.i.7

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-07—Публикация

1985-12-06—Подача