2.Способ поп,1э отличающийся там, что профилирование резкущей части осуществляют до вьтолнения окон.

3.Способ по П.1, отличающийся тем, что, с целью уменьшения припуска на последующую обработку, передние поверхности на зубьях режущей части располагают

1134270

над наиболее удаленными ст центра участками многогранной поверхности.

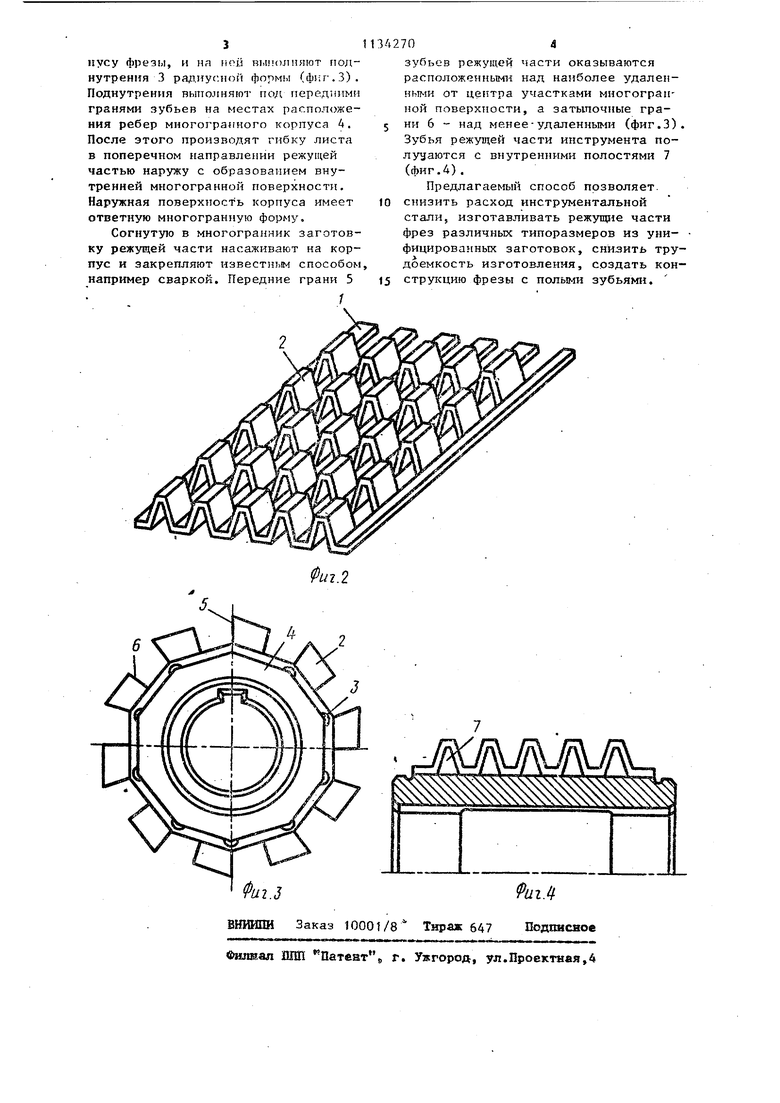

4. Способ по по. 1 и 3, о т л ич а ю DI и и с я тем, что, с целью уменьшения трудоемкости гибки, на местах расположения ребер предварительно выполняют поднутрения радиусной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2009 |

|

RU2507041C2 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| Сборная червячная фреза с групповой схемой резания | 2019 |

|

RU2720011C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2147496C1 |

| Способ изготовления режущих элементов инструментов | 1976 |

|

SU654340A1 |

| Сборная червячная фреза | 2023 |

|

RU2814755C1 |

| Сборная червячная фреза | 1981 |

|

SU967699A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, преимущественно червячных фрез, включающий формовку из исходной заготовки режущей . части и закрепление ее на корпусе, отличающийся тем, что, с целью повьпнения производительноети, в качестве исходной заготовки используют лист, а формовку производят путем выполнения в листе окон и профилирования режущей части на участках, расположенных между окнами в продольном направлении, с последукицим изгибом листа в поперечном направлении режущей частью наружу ..с образованием внутренней многогранной поверхности, при этом на корпусе вьшолняют ответную многогранную поверхность для закрепления отформованной заготовки. 00 4 Is9

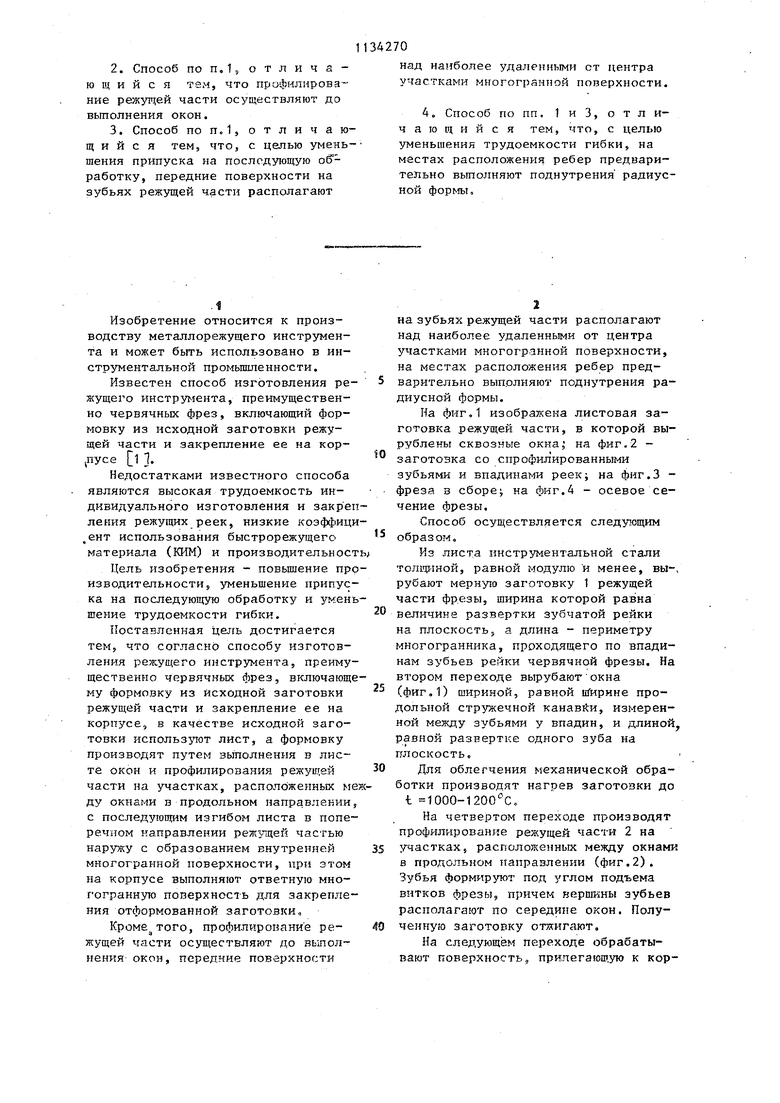

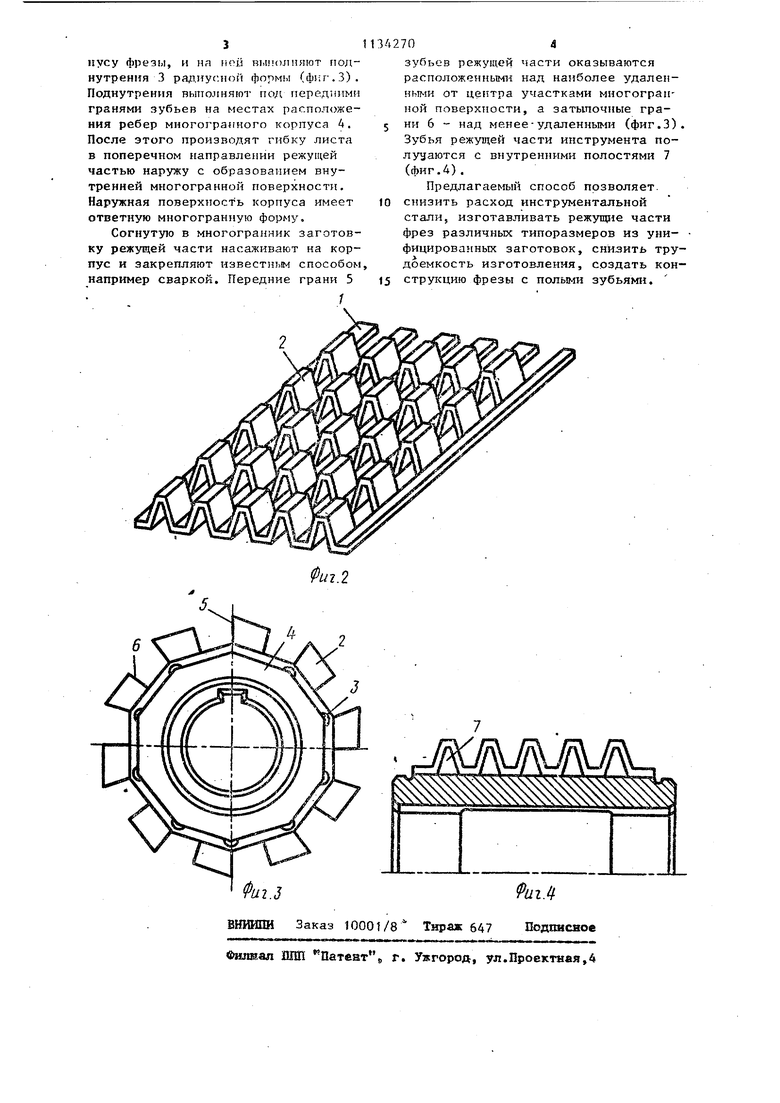

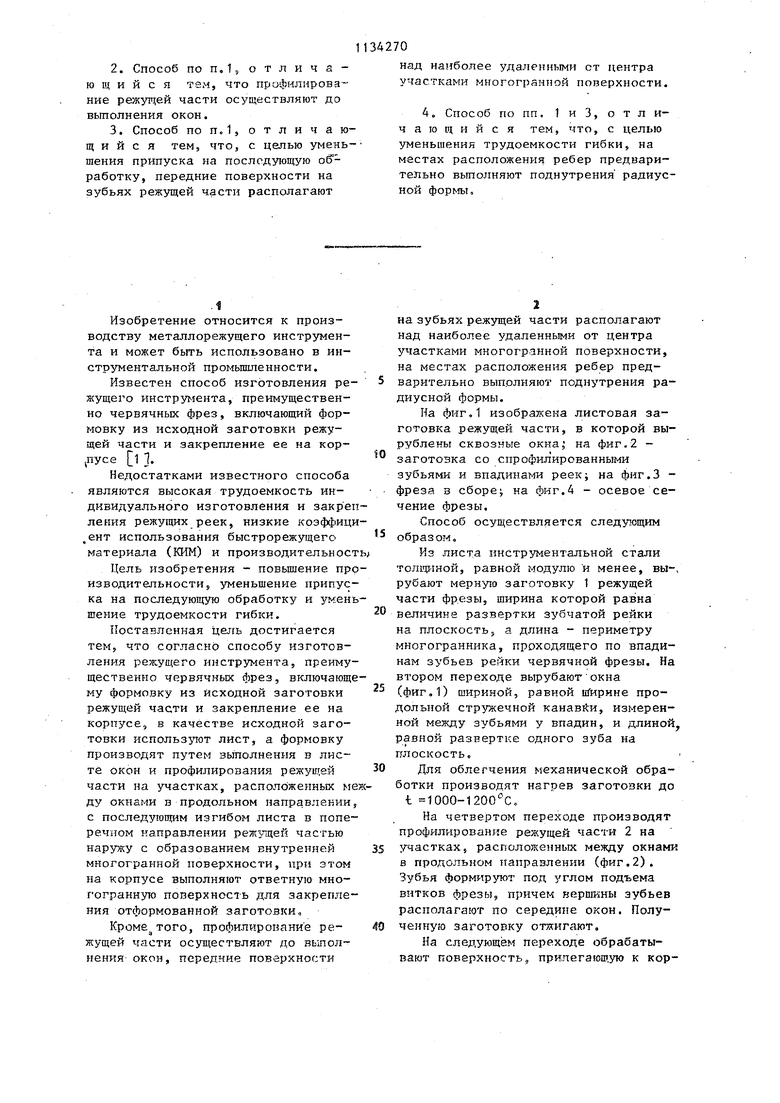

Изобретение относится к производству металлорежущего инструмента и может быть использовано в инстр-ументальной промьшшенности. Известен способ изготовления ре жущего инструмента, преимущественно червячных фрез, включающий формовку из исходной заготовки режущей части и закрепление ее на l 1. Недостатками известного способа являются высокая трудоемкость индивидуального изготовления и закре ления режущих реек, низкие коэфф|иц ,ент использования быстрорежу1дего материала (КИМ) и производительнос Цель изобретения - повьшение пр изводительности уменьшение припус ка на последующую обработку и шение трудоемкости гибки. Поставленная цетЕь достигается тем, что согласно способу изготовления режущего инструмента, преиму щественно червячных фрез, включающ му формовку из исходной заготовки режущей части и закрепление ее на корпусе, в качестве исходной заготовки использ чот лист, а формовку производят путем вьтолнения в листе окон и профилирования режущей части на участках, располЬжепных м ду окнами в продольном направлении с последующим изгибом листа в попе речном направлении режущей частью наружу с образованием внутренней многогранной поверхности, при этом на корпусе выполняют ответную многогранную поверхность для закрепле ния отформованной заготовки, Кроме того, профилирование режущей части осуществляют до выполнения окон, передние поверхности на зубьях режущей части располагают над наиболее удаленными от центра участками многогранной поверхности, на местах расположения ребер предварительно выполняют поднутрения радиусной формы. На фиг,1 изображена листовая заготовка режущей части, в которой вырублены сквозные окна; на фиг.2 - заготовка со спрофилированными зубьями и впадинами реек; на фиг.З фреза в сборе; на фиг.4 - осевое сечение фрезы. Способ осуществляется след-увдщим образом. Из листа инструментальной стали толщиной, равной модулю и менее, вы-, рубают мерную заготовку 1 режущей части фрезы, ширина которой равна величине развертки зубчатой рейки на плоскость, а длина - периметру многогранника, проходящего по впадинам зубьев рейки червячной фрезы. На втором переходе вырубаютокна (фиг. 1) шириной, равной к(иркке продольной стружечной канавйи, измеренной между зубьями у впадин, и длиной, равной развертке одного зуба на плоскость, Для облегчения механической обработки производят нагрев заготовки до t 1000-1200 С. На четвертом переходе производят профилирование режущей части 2 на участках, расположенных между окнами в продольном направлении (фиг.2). Зубья формируют под углом подъема витков фрезы, причем вершины зубьев располагают по середине окон. Полученную заготовку отжигают. На следующем переходе обрабатывают поверхность, прилегающую к кор

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления режущих элементов инструментов | 1976 |

|

SU654340A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1976-08-12—Подача