(54) СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКА ЭЛЕКТРОКОРУНДА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| Способ регенерации порошков электрокорунда | 1981 |

|

SU996053A1 |

| Способ регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм и стержней | 1983 |

|

SU1134281A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1985 |

|

RU1262805C |

| Способ регенерации порошков огнеупорных окислов из отработанных керамических форм | 1991 |

|

SU1774893A3 |

| Состав наполнителя для получения керамических форм | 1985 |

|

SU1328057A1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ регенерации отработанных песчано-смоляных стержневых и формовочных смесей | 1976 |

|

SU1016040A1 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| Способ регенерации порошков огнеупорных окислов из отходов суспензии при производстве литья в керамических формах | 1979 |

|

SU856645A1 |

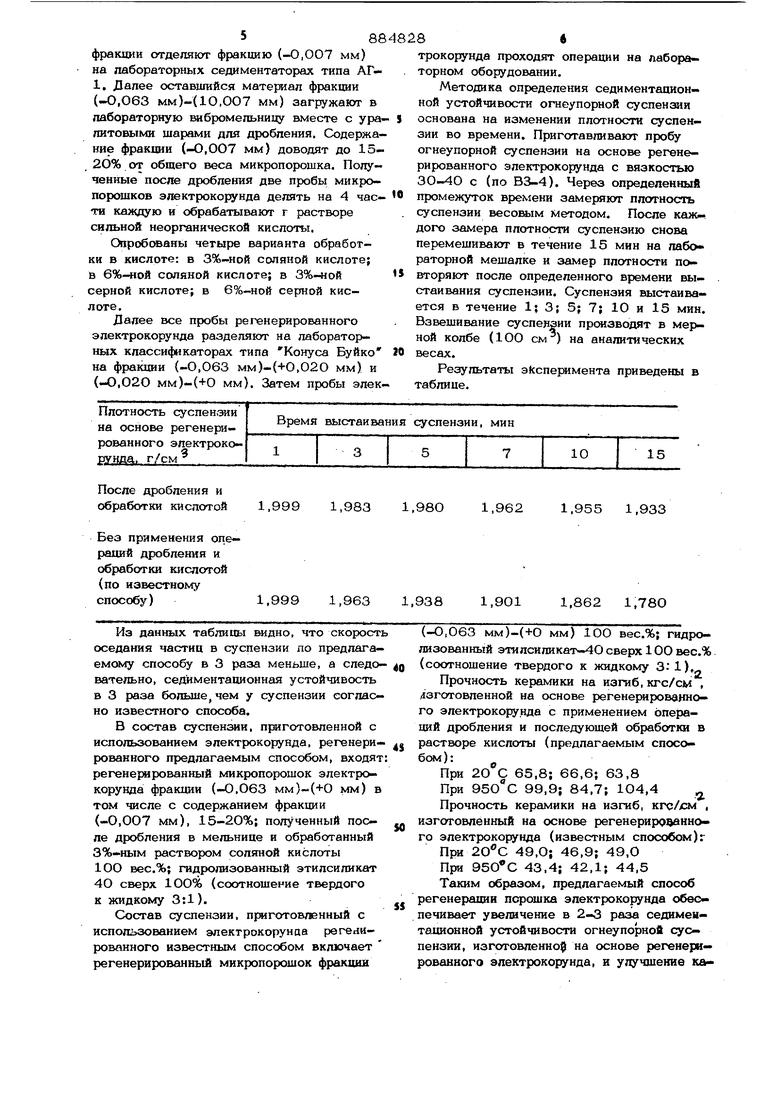

Изобретение относится к питейному производству, а именно к способам регенерации эпектрокорунда, используемого при литье по выплавляемым моделям, из отработанных форм и стержней. Известен способ регенерации порошков огнеупорных окислов всех фракций из отходов форм, используемый в производстве литья по выплавляемым моделям, включающий химическую o6pa6oTJQr отходов гидроокисью щелочного металла с последующей промывкой, просушкой и рассевом LlJ Однако данный способ практически невозможио примеиить для регенерации микропорошков электрокорунда, так как вводимую при регенерации щелочь и -образутощихся в процессе регенерации продукты реакций трудно отмыть от микропорошков электрокорунда. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ регенерации порошков электрокорунда из отработанных форм и с гержней, выплавляемых при литье по моделям, заключающийся в дроблении отработанных форм и стержней до получения продукта мельче 25 мм, виброоттирке пленки кремнезема, отделении микропоротиковой фракции от шлифзерна, оттирке фракции (-0,063), последующей классифика1ши микропорощка на фракции (-0,063 мм)-(-«-О,О20 мм) и (-О,020мм) (10,07мм), рассеве фракции (-0,8 мм)(+О,О63 мм) 2. Однако огнеупорная суспензия, приготовленная на основе регенерированного по этому способу электрокорунда, обладает низкой седимеитациоин(Л устойчивостью за счет повышенного содеркаиия кремно зема, вследствие чего микропорошки элев трокорунда быстро оседают, происходит расслаивание суспензии и слои керамики на модели получаются неравномерными по толщине. Цель изобретения - повышение седвмев тациоиной устойчивости керамической суопензии Hk основе микропорошков 4ч а1арш 8 электуикорунда и увеличение прочности керамических- форм и стержней. Для достижения поставленной цепи в способе регенерации порошка эпектрокорун да из отработанных керамических форм и стержней при питье по выппавгшемым моделям, вкпючакнцем дробпение отработанных форм и стержней, оттирку пленок крем неэема, отделение микропорошковой фракции от ш шфзерна, штирку фракции (-0,063 мм) классификацию микропоршка и сушку, после оттирки фракщ{и (0-0,063 мм) проводят первую классификацию, удагшя фракцию (-О,ОО7 мм), дробят оставшийся микропорошок до (-0,007 мм)-(+0 мм), причем содержание фракции (-О,О07 мм) доводят до 15-2О% от общего веса мик- ропорошка с последующей обработкой его сильной неорганической кислотой, сушкой и проведением второй классификашга с раадепением микропорошка на фракш1И (-О,О63 мм)-(,О20мм)и(-0,020мм)(Ю мм). Способ осуществляют следующим образом. Отработанные литейные формы крупностью до 2ОО мм подаются на дробление до крупности кусков (-25 мм), которое осуществляется в щековой дробилке. РЗчЗдроб пенный материал поступает на виб рооттирку, где отделяются пленки к| емн©зема, посяе чего материал идет на пepEfJrю классифпкацигсу Материал («-0,063 мм) поступает в отделение микропорошков, а материал (+0,063 мм) передается иа грохочение по верхнему пределу (О,80мм Материал (-«-OiSO мм) поступает на дроб пение в вашсовую дробилку и возврашается р оттирочный аппарат, материал (0,8О мм) передается на вторую классификацию для отделения микропорошков фракции( -0,О63 мм) которая транспортируется в отдепение мик ;:с пс|5си1ков, в то время как материал .ОбЗ MKi)-(-0,80 мм) поступает в сгггирочный аппарат на эгоруго виброоттир ку. После второй виброоттирки материал проходит третью классификацию с отдегюнием микропорошковой фракдаи (-0,063 мм которая также транспортируется в отдепени микропорошков, а материал (+0,063 мм) проходит операции фильтрования, сушки магнитной сепарации, после чего рассеива ется на следующие фракции: (-0,80 мм)(Ю,40); -(-0,40 мм)-.(+0,40 мм)-О+ +О,25 мм); (-0,25 мм)-(+0,16 мм); (-0,16 мм). На этом регенерация шлифзерна электрокорунда заканчивается. Далее материал (-0,063 мм), поступивший в отделе1гае микропорсшков, про8ходит операции сгущения, фильтрования и поступает на третью виброоттирку для удаления пленки кремнезема. После этого матегжал поступает на операцию пульпопригчэтовления, где устанавливается точное соотношение . 1О, где Т твердое; Ж - жидкое. Пульпа такого состава поступает на первую классификацию по (±0,063 мм). Далее материал поступает на вторую классификацию, где отделяется фракция (О,ОО7 мм), и удаляется в отвал. А фракция (-О,О63 мм)-(+0,О07 мм) поступает в виброоттирочный аппарат на дробление до фракции (-0,063 мм)-(+Омм), причем содерокание фракции (-0,007 мм) доводят до 15-20% от общего количества микропорощка. Нижний предел фракции выбран из условия обеспечения седиментационной устойчивости суспензии, а верхний из условия обеспечения прочности керамики. После дробления материал проходит обработку раствором сильной неорганической кислоты, например 3-6%-ной соляной, и поступает на третью классификацию, где мккропорошок разделяется на фракции (-0,063 мм)-(+О,02О мм)и (2-О,О2Омм). Минимальный процент концентрации кислоты выбран из условия получения наибольшего эффекта обработки, максимальный процент - из условия минимальной вредности работы. Затем проводятся заключительные операции суш1си и магнитной сепарации. После оттирки фракции (-О,О63 мм) проводят перцую классификацию удаляя фракцию (-0,007 мм), дробят осташииЙся микропорсшок до (-0,063 мм)-(+Омм): . причем фракцию (-0,007 мм) доводят до 15-2О% от общего веса микропорошка, обрабатывают раствором сильной неорганической кислоты, например соляной, и проводят классификацию, разделяя микропорошок на фракции (-0,063 мм)(+0,О20 мм) и (-0,О2О мм)-(-«-0 мм). . Эти фракции в определенном соотнсииении используют для приготовления керамической суспензи и. Пример. Предлагаемый способ регенерации электрокорунда воспроизводят в лабораторных условиях, 15 кГ отходов литейных форм измельчают иа лабораторной валковой дробилке до размера кусков менее 15 мм и загружают в лабораторную вибромельницу для оттирки. ОттарЕу производят в течение 5 ч. После оттирки отделяют микропорошковую фракцию (-0,063 мм) на лабораторных класси4яскаторах типаКонуса Буйко. Затем от микропорошковой фракции отделяют фракцию (-О,ОО7 мм) на лабораторных седиментаторах типа АГ- 1, Далее оставшийся материал фракции («Ю.ОбЗ мм)-(1О,ОО7 мм) загружают в лабораторную вибромельницу вместе с ура питовымн шарами для дробления. Содержание фракции (-О,ОО7 мм) доводят до 152О% от общего веса микропорошка. Полученные после дробления две пробы микропорошков электрокорунда делять на 4 части каждую и обрабатывают г растворе сильной неорганической кислоты, Опробсязаны четыре варианта обработки в кислоте: в 3%-ной соляной кислоте; в 6%-ной соляной кислоте; в 3%-41ой серной кислоте; в 6%-ной серной кислоте. Л алее все пробы регенерированного электрокорунда разделяют на лаборато1 - ных классификаторах типа Конуса Буйко на фракции {-0,063 мм)-{+О,02О мм) и (-О,О2О мм)-(+0 мм). Затем пробы элек После дробления и 1,999 1,983 обработки кислотой Без применения операций дробления и обработки кислотой (по известному способу) 1.999 1,963

Из данных таблицы видно, что скорость оседания частиц в суспензии по предлагаемому способу в 3 раза меньше, а следовательно, седаментационная устойчивость в 3 раза большеJ чем у суспензии согласно известного способа.

В состав суспензии, приготовленной с использованием электрокорунда, регенерированного предлагаемым способом, входят регенерированный микропорошок электрокорунда фракции (-О,О63 мм)-(+0 мм) в том числе с содержанием фракции (-0,007 мм), 15-20%; полученный после дробления в мельнице и обработанный 3%-ным раствором соляной кислоты 1ОО вес.%; гидролизованный этилсиликат 4О сверх 1ОО% (соотношение твердого к жидкому 3:1).

Состав суспензии, приготовленный с использованием электрокорунца регелированного известным способом включает регенерированный микропорошок фракции

(-0,063 мм)-(+О мм) 1ОО вес.%; гидролизованный этилсиликат-40 сверх 100 вес.% (соотношение твердого к жидкому 3.1), Прочность керамики на изгиб, кгс/см , /Изготовленной на основе регенерирювднно- го электрокорунда с применением операций дробления и последующей обработки в растворе кислоты (предлагаемым способом):

При 2О С 65,8; 66,6; 63,8 При 950С 99,9; 84,7; 1О4,4,

Прочность керамики на изгиб, кгс/см , изготовленный на основе регенерированного элeктpoкofyндa (известным способом) г При 20С 49,0; 46,9; 49,0 При 43,4; 42,1; 44,5 Таким образом, предлагаемый способ регенерации порошка электрокорунда обеспечивает увеличение в 2-3 раза седкментационной устойчивости огнеупорной суспензии, изготовленной на основе регенерированного электрокорунда, и улучшение катрокорунда проходят операции на лабораторном оборудовании. Методика определения седиментацнонной устойчивости огнеупорной суспензии основана на изменении плотности суспензии во времени. Приготавливают пробу огнеупорной суспензии на основе регенерированного электрокорунда с вязкостью ЗО-40 с (по Bi-4). Через опр еделенный промежуток времени замеряют плотность суспензии весовым Методом. После каж. дого замера плотности суспензию снова перемешивают в течение 15 мин на лабораторной мешалке и замер плотности повторяют после определенного времени выстаивания суспензии. Суспензия выстаивается в течение 1 3; 5; 7; 10 и 15 мин. Взвешивание сусперзии производят в мерной колбе (1ОО см ) на аналитических весах. Результаты skcnepsiMeHTa приведены в таблице. 1,955 1,933 1,98О 1,962 1.901 1,862 1,780 1,938 78 чоства керамического пок1илтия чистога поверхности фчрмы возрастает в 2 раза прочность керамики увеличивается на 40% Формула иэобр е т е н и я Способ регенерации псчхмика эпектро корунда иа отработанных керамических форм и стержней при литье по выплавляемым моделям, включающий дробление отработанных форм и стержней, (угтирку пле нок кремнезема, отделение микропорошковой фракции от шлифэерна, оттирку фракции (-О.ОбЗ мм), классификацию микропорошка и сушку, отпвчаюшийс я тем, что, с целью пошлшения седиментационной устойчивости керамической суспензии на основе микропорсшшовой электрокоруида и увеличения проч ности керамических форм и стержией, цоопе оттирки фракции (-О,О63 мм) проводят первую классификацию, удаляя фракцию 8 (-0,ОО7 мм) дробят оставшийся микропорошок до (-0.007 мм)-(+0 мм), причем содержание фракции (-О,ОО7 мм) доводят до W общего веса микропорошка с последующей обработкой его сильной неорганической кислотсЛ, сушкой и проведением второй классификации с разделением микропорошка на фракции {-0,063 мм)-(+0,020 мм) и (-0,020мм). (+0 мм). Источники информации, принятые во внимание при эксяергизе 1.Авторское свидетельство СССР № 389877, кл. В 22 С 5/00,1971. 2.Исследование н разработка технологического процесса регенерации шлифзе1 а и микропорошков из отработанных литейных форм состава электрокорунд-олектрокорунц и разработка конструкторской документации на установку для регенерашга электрокорунда. Технический отчет по теме № 6-1205-3210-291-12-110. М , НИАТ. 1978. с. 110.

Авторы

Даты

1981-11-30—Публикация

1979-12-25—Подача