00

со

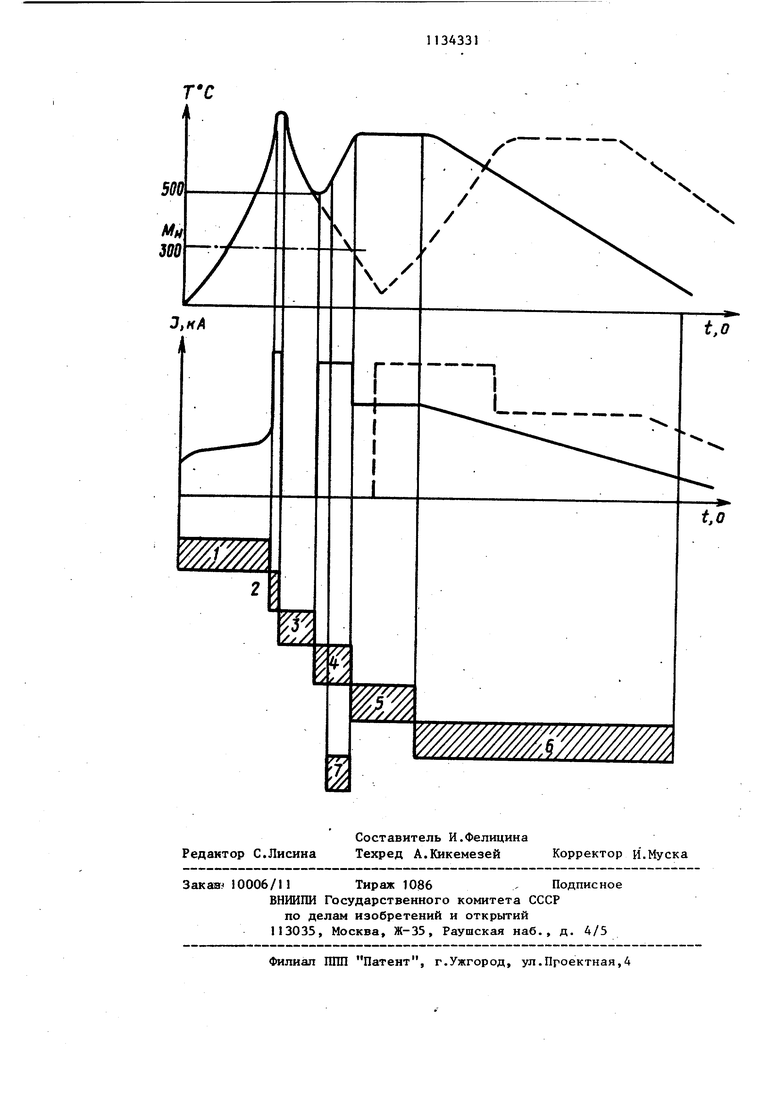

00 Изобретение относится к сварочно технике, а именно к контактной стыковой сварке оплавлением стальных полос. Изобретение наиболее эффективно может быть использовано в сварочных комплексах, установленных в высокопроизводительных агрегатах травлени укрупнения рулонов,, профилегибочных и трубных станах, где сваркой обеспечивается непрерьгоность процесса переработки полос, а сварные соединения подвергаются холодной прокатке с большими обжатиями, формовке в профиль или трубу и многократным пе регибам при транспорт1 ровке полосы в роликах. Поэтому соединения должны обладать достаточной пластичностью и прочностью, не иметь превышения над полосой по толщине, а цикл сварки из условий обеспечения непрерывности работы агрегатов должен быть минимальным. Известен способ контактной стыковой сварки оплавлением полос, при котором полосы сваривают, а зажатое в электродах сварное соединение зачищают, от грата резцовым гратоснима телем непосредственно в сварочной . машине f 1. . - Этот способ наиболее производителен и широко используется в метал лургическом производстве для соединения полос из низкоуглеродистых стелей. Однако твердость металла соединения при сварке по этому способу даже у полос из низкоуглеродис тых сталей заметно вьше твердости основного металла. С повьшением содержания углерода в стали пластичность соединения резко снижается из эа закалки и повьшения твердости в стыке, а при твердости в стыке 400-600 HV (для сталей с содержанием углерода 0,5-1,0%) его дальнейшая обработка (а иногда даже тра пор ировка) становятся невозможными Поэтому повышение качества сварного соединения полос из высокоуглеродис тых сталей за счет снижения твердости стыка без существенного умень шения.производительности металлурги ческого агрегата является актуальной з,адачей. Известен также способ контактной стыковой сварки оплавлением полос, при котором полосы сваривают, зажат в электродах сварное соединение тер мообрабатывают путем пропускания через него тока по заданной программе в три стадии: нагрев, изотермическая выдержка и регулируемое охлаждение, и зачищают от грата 3j . Недостатком известного способа является низкое качество сварного соединения полос из высокоуглеродистых сталей из-за зачистки грата после регулируемого охлаждения при температурах ниже АОО-ЗОО С (к тому же непрерывно снижающихся к концу ре зания еще на 100-150 с}, что резко снижает качеств.о зачищенной поверхности соединения с образованием поперечных относительно оси полос рисок из-за высокого сопротивления резанию обрабатываемого металла при зтих температурах. Риски, являясь концентраторами напрюкений, вызывают быстрое разрушение соединений при дальнейшей транспрртировке и переработке сваренных полос, сопровождающихся неизбежными знакопеременными изгибами. Степень зачистки соединений полос для последующей прокатки и формовки должна быть не ниже 5-6 класса, что достигается алмазной заточкой резцов и выбором оптимальных для пары резец-материал температур и скоростей резания. Кроме того, зачистка грата при низких температурах уменьшает стойкость режущего инструмента, а контроль температур нагрева применяемыми в настоящее время оптическими пирометрами по излучению незачищенных от грата соединений снижает качество термообработки, так как температура перегретого металла грата по крайней мере сразу после сварки отличается от истинной температуры в стыке и коэффициент излучения поверхности грата отличен от коэффициента излучения полосы, что не позволяет достаточно точно измерять температуру металла стыка. h Цель изобретения - повьпиение качества сварного соединения. Поставленная цель достигается тем, что согласно способу контактной стыковой сварки оплавлением полос, преимущественно из высокоу-глеродистых закаливающихся сталей, при котором полосы сваривают, зажатое в электродах сварное соединение термообрабатывают путем пропускания через него тока по заданной программе в три стадии: нагрев,изотермическая выдержка и регулируемое охлаждение, и зачищают от грата, зачистку грата совмещают по времени с первой стадией термообработки. На чертеже представлены графики изменения во времени температуры в стыке и тока О при сварке и термообработке, а также совмещенная с ними по времени циклограмма работы сварочного комплекса. На чертеже приняты следующие обозначения: оплавление , осадка 2J перехват 3 стыка нагрев 4 стыкаJ изотермйческая вьщержка 5, регулируе мое охлаждение 6, зачистка 7 грата. Пример. После установки кондов полос и их зажатия в злектродах включают сварочньй трансформатор и привод перемещения подвижной станины стыкосварочной машины. Происходит оплавление 1 и нагрев торцов. Сварочный ток нарастает к концу оплавления за счет постоянного увеличения скорости сближения торцов полос и резко увеличивается при коротком зам кании торцов в момент осадки 2. Температура металла полос вблизи стыка постепенно увеличивается во время оплавления за счет теплопередачи от оплавляемых торцов и несколько воз Растает при осадке, так как сварочный трансформатор выключают через определенное время после формирования стыка. После отключения тока про изводят перехват 3 стыка, при котором электроды поднимают, отводят подвижную станину на расстояние, обеспечивающее свободный проход гратоснимателя, устанавливают стык посередине зтого расстояния и вновь зажимают полосы электродами. Температура стыка за время перехвата быстро снижается из-за тештоотвода в более холодные слои металла, в электроды и атмосферу, но при быстром перехвате (5-6 с) не опускается ниже 5 00-55 Ос. После перехвата 3 включают сварочный трансформатор по заданной временной программе тока и осуществляют термообработку соединения в тр стадии: первая - нагрев 4 стыка, вто рая - изотермическая выдержка 5 и третья - регулируемое охлаждение 6. При этом аустенит в стыке за мини:Мальное время без мартенситного превращения сразу распадается в пластич ную ферритно-карбидную смесь с твер314достью, близкой или равной твердости исходного металла Так, например, в соединениях полос из сталей 50, 65Г,70,У8ГА твердость металла стыка 200-210 НУ при твердости исходного металла - 180-200 НУ. Зачистку 7 грата производят при включенком токе во время первой стадии термообработки (нагреве) от температур перехвата 500-550 С до температур изотермической выдержки 680-720С. Выбор момента зачистки определяется тем, что на первой стадии (нагреве скорость достижения температур изотермической вьщержки и ее некоторое изменение во время зачистки не сказываются на качестве термообработки. Гораздо важнее для качества соединения строгое поддерживание температур изотермической вьщержки и заданных регулируемых скоростей охлаждения металла стыка. Так как часть тока при нагреве, совмещенном с зачисткой, отводится через неизолированный от земли резец, это несколько сказыт вается на интенсивности нагрева, что однако может быть скомпенсировано программой тока. Выполнение предлагаемого способа контактной стыковой сварки полос из высокоуглеродистых сталей позволяет повысить качество сварного соединения, как в отношении равномерности термообработки, так и в отношении чистоты зачищенной поверхности соединения потому, что зачистку грата совмещают по времени с первой стадией термообработки (нагревом). В результате того, что нагрев соединения при термообработке начинают сразу после сварки с сохранением концентратора нагрева в виде полоски металла с температурой не ниже 500°С обеспечивается равномерное распределение Температур по длине стыка, а благодаря тому, что зачистку производят до окончания нагрева до температур фазовьк превращений, созданы услоВИЯ для контроля истинной температуры стыка по излучению зачищенного металла, повьш1ающие точность, стабильность и качество термообработки. Так как зачистку соединения производят непосредственно после сварки и при пропускании тока через стык, созданы оптимальные температурные режимы резания, обеспечивающие отсутствие рисок и трещин на зачищенной поверхности. При прохождении тока череэ срезаемый слой грата вьщеляется теппота, создающая в прирезцовой зоне тонкий, слой перегрезогр металла, вследствие , чего снижается давление на резец, а при взаимодействии с кислородом-воздуха на контаистируемых поверхностях возникают пленки окислов (естественная смазка), предупреждающие схватывание стрзпкки с резцом, тем самым повъяваётся качество зачищаемой поверхности и стойкость режущего инструмента. Кроме того, так как операции зачистки и термообработки совмещены по. времени цикл сварки соединения с термообработкой сокращается, что позволяет использовать этот способ в высокопроизводительных металлургических агрегатах. Дпя повышения стойкости рездов и чистоты зачищаемой поверхности способ целесообразио применять и для полос из низкоуглеродистых сталей, совмещая зачистку с подогревом соединения. Наиболее объективным крнтерием качества соединений, его прочностных и штастических .свойств, а также чистоты зачистки является ripoкатываемость соединений без обрывов. По предварительной оценке тфокатываемость соединений высокоуглеродистых полос повышается с 60% (при использовании известных способов) до 8590 % . Кроме .того , предлагаемый способ позволяет повысить стойкость резцов в. 2 - 3 раза и сократить расход электроэнергии за счет уменьшения цикла сварки на 10 - 15%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

| РЕЗЦОВЫЙ ГРАТОСНИМАТЕЛЬ СВАРОЧНОЙ МАШИНЫ | 2011 |

|

RU2471599C1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| Машина для стыковой сварки концов полос оплавлением | 1983 |

|

SU1152746A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ зачистки соединения полос при контактной стыковой сварке оплавлением и устройство для его осуществления | 1985 |

|

SU1276459A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ СОЕДИНЕНИЙ ПОЛОС ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ | 2011 |

|

RU2456140C1 |

| СПОСОБ ЗАЧИСТКИ ЭЛЕКТРОДОВ СВАРОЧНОЙ МАШИНЫ ГРАТОСНИМАТЕЛЕМ | 2011 |

|

RU2471598C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| РЕЗЦОВЫЙ УЗЕЛ ГРАТОСНИМАТЕЛЯ СВАРОЧНОЙ МАШИНЫ | 2011 |

|

RU2471597C1 |

СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС преимущественно из высокоуглеродистых закаливающихся сталей, при котором полосы сварившот, зажатое в электродах сварное соединение термообрабатывают путем пропускания через него тока по заданной программе в три стадии: нагрев, изотермическая выдержка и регулируемое охлаждение, и зачищают от грата, отличающийся тем, .что, с целью повьшения качества сварного соединения, зачистку грата совмещают по времени с первой стадией термообработки. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б.Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М., Машиностроение, 1975, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дифференциальный штанговый насос простого действия для глубоких колодцев | 1925 |

|

SU3201A1 |

| Паспорт ЗЮР | |||

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ШТИФТОВОЙ СВАРКИ ЗАКРЫТОЙ ВОЛЬТОВОЙ ДУГОЙ | 1924 |

|

SU942A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-01-15—Публикация

1983-09-28—Подача