Изобретение относится к прокатному производству и может быть использовано в конструктдиях машин для стыковой сварки концов полос оплавлением, преимущественно из высокоуглеродистых инструментальных сталей, под последующую холодную прокатку на непрерывных станах.

Целью изобретения является повышение надежности сварного соединения путем обеспечения равномерного нагрева сварного шва по всей его длине при термообработке.

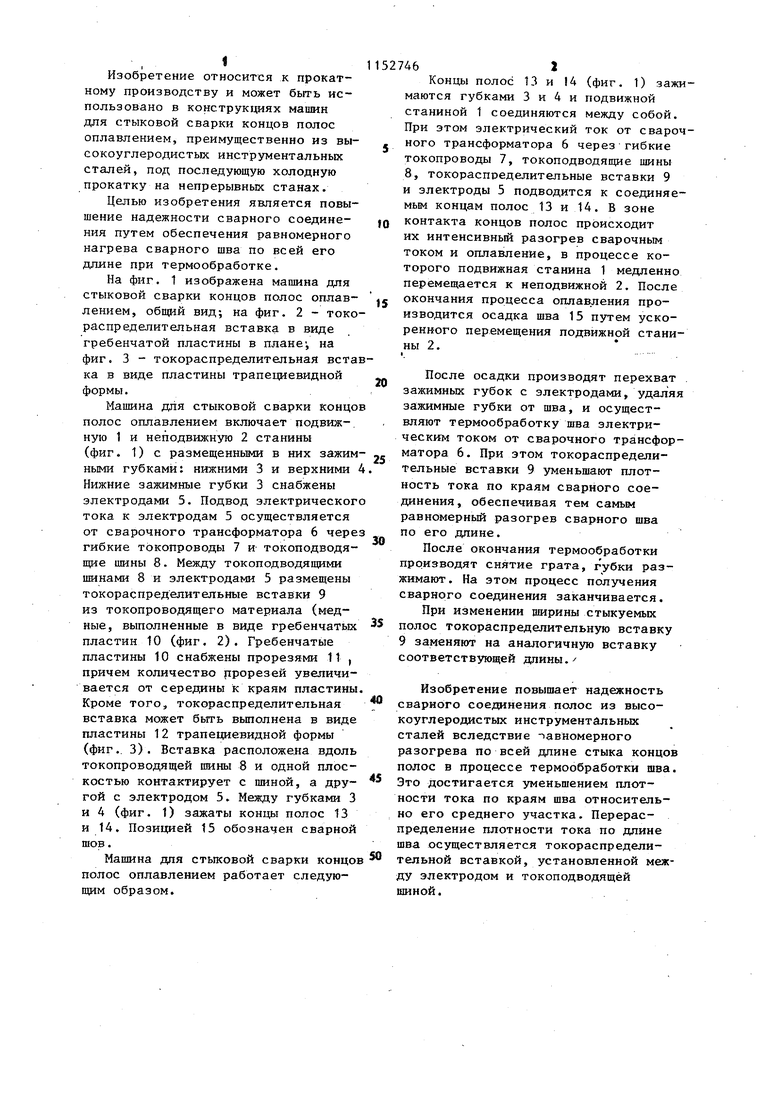

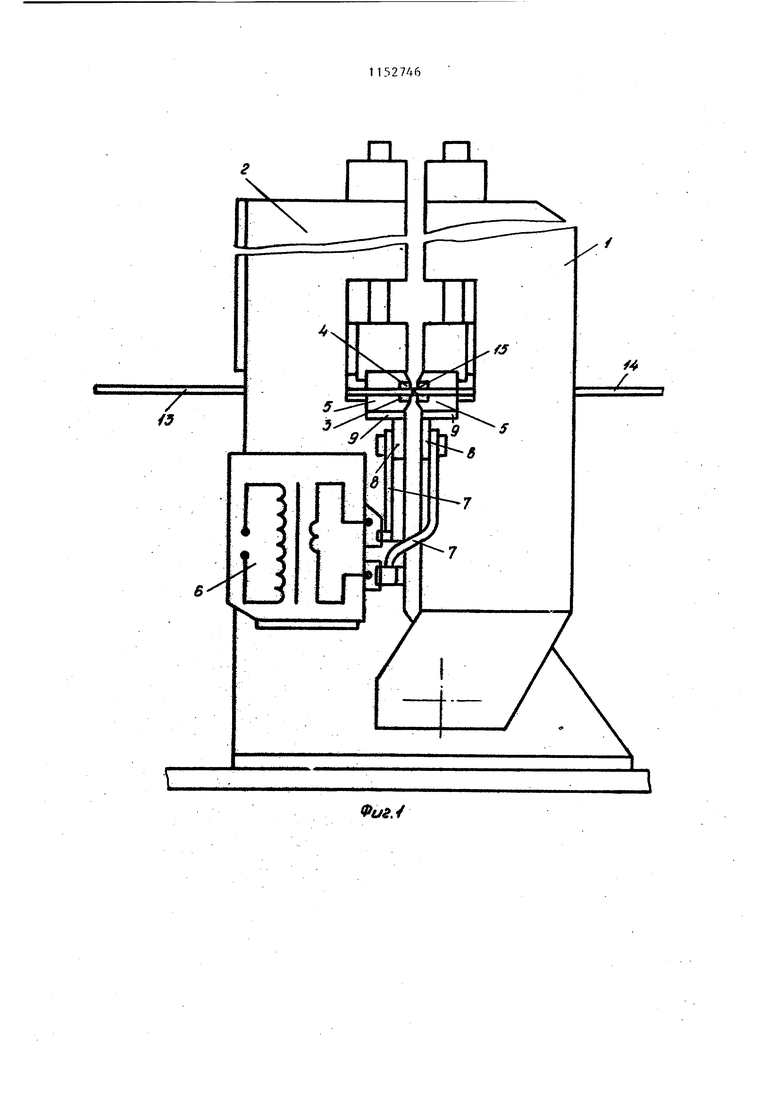

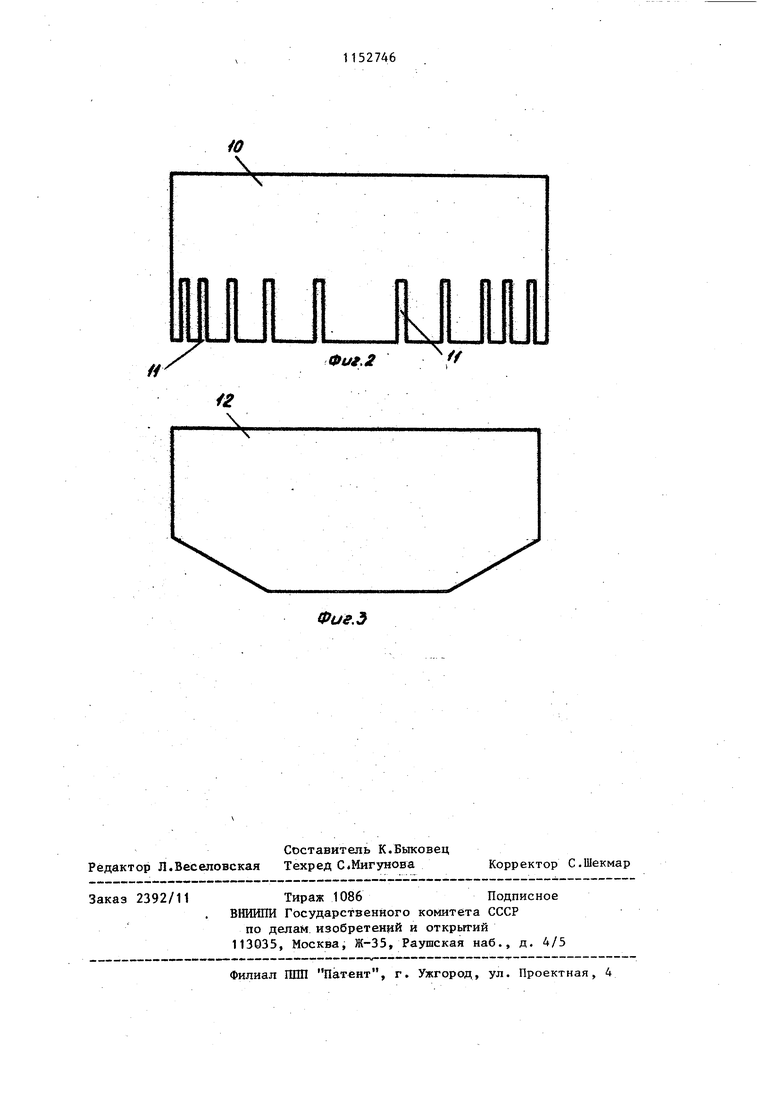

На фиг. 1 изображена машина дпя стыковой сварки концов полос оплавлением, общий вид; на фиг. 2 - токораспредепительная вставка в виде гребенчатой пластины в плане , на фиг. 3 - токораспределительная вставка в виде пластины трапециевидной формы.

Машина для стыковой сварки концо полос оплавлением включает подвиж-. ную 1 и неподвижную 2 станины (фиг. 1) с размещенньми в них зажимными губками: нижними 3 и верхними Нижние зажимные губки 3 снабжены электродами 5. Подвод электрическог тока к электродам 5 осуществляется от сварочного трансформатора 6 чере гибкие токопроводы 7 и токоподводящие шины 8. Между токоподводяш 1ми шинами 8 и электродами 5 размещены токораспределительные вставки 9 из токопроводящего материала (медные, выполненные в виде гребенчатых пластин 10 (фиг. 2). Гребенчатые пластины 10 снабжены прорезями It , причем количество црорезей увеличивается от середины к краям пластины Кроме того, токораспределительная вставка может быть выполнена в виде пластины 12 трапециевидной формы (фиг.. 3). Вставка расположена вдоль токопроводящей шины 8 и одной плоскостью контактирует с шиной, а другой с электродом 5. Между губками 3 и 4 (фиг. 1) зажаты концы полос 13 и 14. Позицией 15 обозначен сварной шов.

Машина дпя стыковой сварки концо полос оплавлением работает следующим образом.

7462

Концы полос 13 и 14 (фиг. 1) зажимаются губками 3 и 4 и подвижной станиной 1 соединяются между собой. При этом электрический ток от сварочного трансформатора 6 через гибкие токопроводы 7, токоподводящие шины 8, токораспределительные вставки 9 и электроды 5 подводится к соединяемым концам полос 13 и 14. В зоне

контакта концов полос происходит их интенсивный разогрев сварочным током и оплавление, в процессе которого подвижная станина 1 медленно перемещается к неподвижной 2. После

окончания процесса оплавления производится осадка шва 15 путем ускоренного перемещения подвижной станины 2.

После осадки производят перехват зажимных губок с электродами, удаля зажимные губки от шва, и осуществляют термообработку шва электрическим током от сварочного трансформатора 6. При этом токораспределительные вставки 9 уменьшают плотность тока по краям сварного соединения, обеспечивая тем самым равномерньй разогрев сварного шва по его длине.

После окончания термообработки производят снятие грата, губки разжимают . На этом процесс получения сварного соединения заканчивается.

При изменении ширины стыкуемых

полос токораспределительную вставку 9 заменяют на аналогичную вставку соответствующей длины./

Изобретение повышает надежность сварного соединения полос из высокоуглеродистых инструментальных сталей вследствие равномерного разогрева по всей дпине стыка концов полос в процессе термообработки шва.

Это достигается уменьшением плотности тока по краям шва относительно его среднего участка. Перераспределение плотности тока по длине шва осуществляется токораспределительной вставкой, установленной между электродом и токоподводящёй шиной.

с/г/

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

| Машина для контактной стыковой сварки концов полос | 1984 |

|

SU1146162A1 |

| ЭЛЕКТРОД МАШИНЫ ДЛЯ КОНТАКТНОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2378093C1 |

| Машина для контактной стыковой сварки концов полос | 1986 |

|

SU1360934A2 |

| Способ обработки сварных соединений стальных полос | 1984 |

|

SU1217896A1 |

| Устройство для контактной стыковой сварки | 1988 |

|

SU1593835A1 |

| Способ изготовления полос | 1983 |

|

SU1168618A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| Способ обработки сварных соединений | 1984 |

|

SU1201335A1 |

Т.мАЮНА ДЛЯ СТЫКОВОЙ СВАРКИ КОНЦОВ ПОЛОС ОПЛАВЛЕНИЕМ . преимущественно из высокоуглеродистых инстр5 ентальных сталей, содержащая сварочный трансформатор, станины с размещенными в них зажимными губками, имеющими электроды, смонтированными с тойоподводящими шинами, снабженньии токопроводами, отличающаяся тем, что, с целью повышения надежности сварного соединения путем обеспечения равномерного нагрева сварного шва . по всей его длине по термообработке она снабжена токораспределительными вставками из электроприводного материала, установленными между электродами и токоподводящими шинами. 2. Машина по п. 1, отличающаяся тем, что токораспределительные вставки выполнены в виде гребенчатых пластин с увеличением (Л количества прорезей от середины к краям. 3. Машина по п. 1, отличающаяся тем, что токораспределйтельные вставки выполнены в виде пластин трапециевидной формы. СП го а

0uf,2

//

iZ

Фие.

ff

Авторы

Даты

1985-04-30—Публикация

1983-04-11—Подача