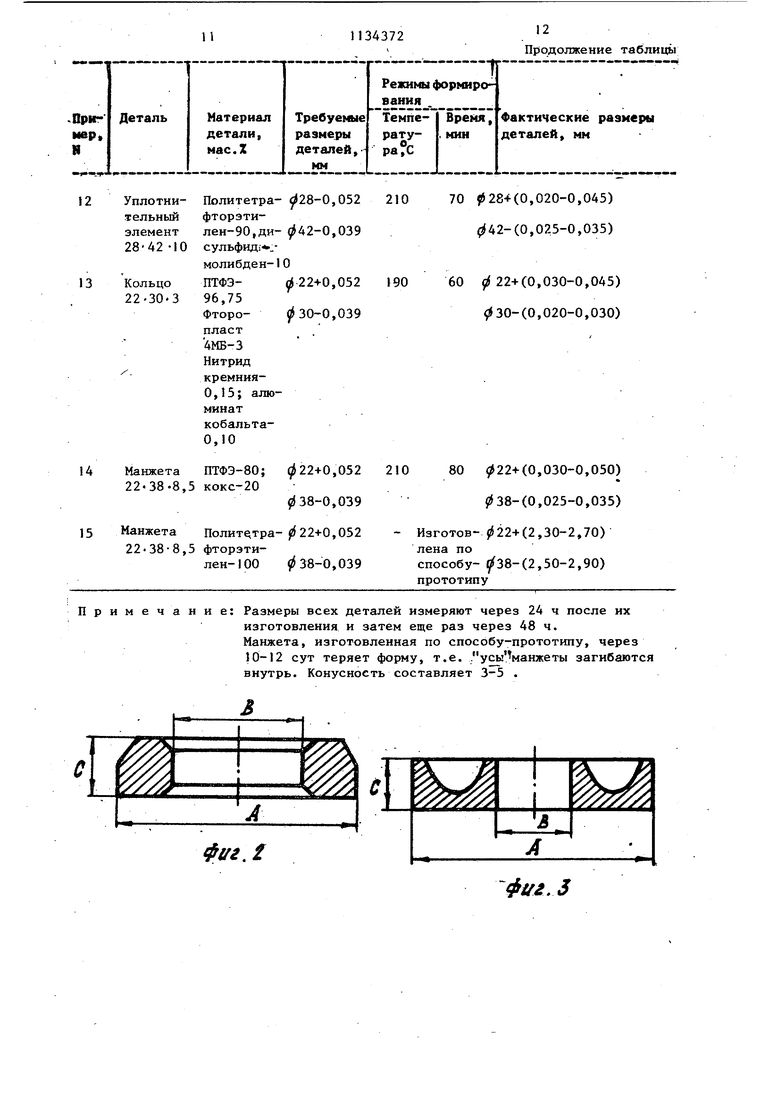

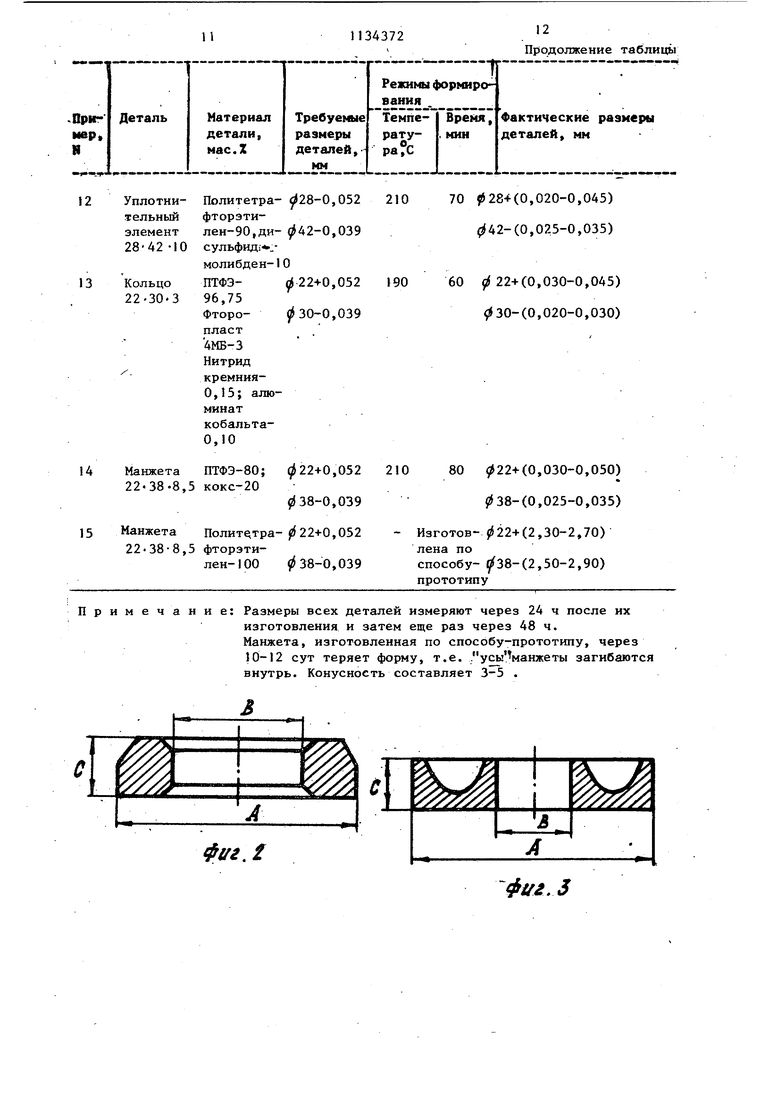

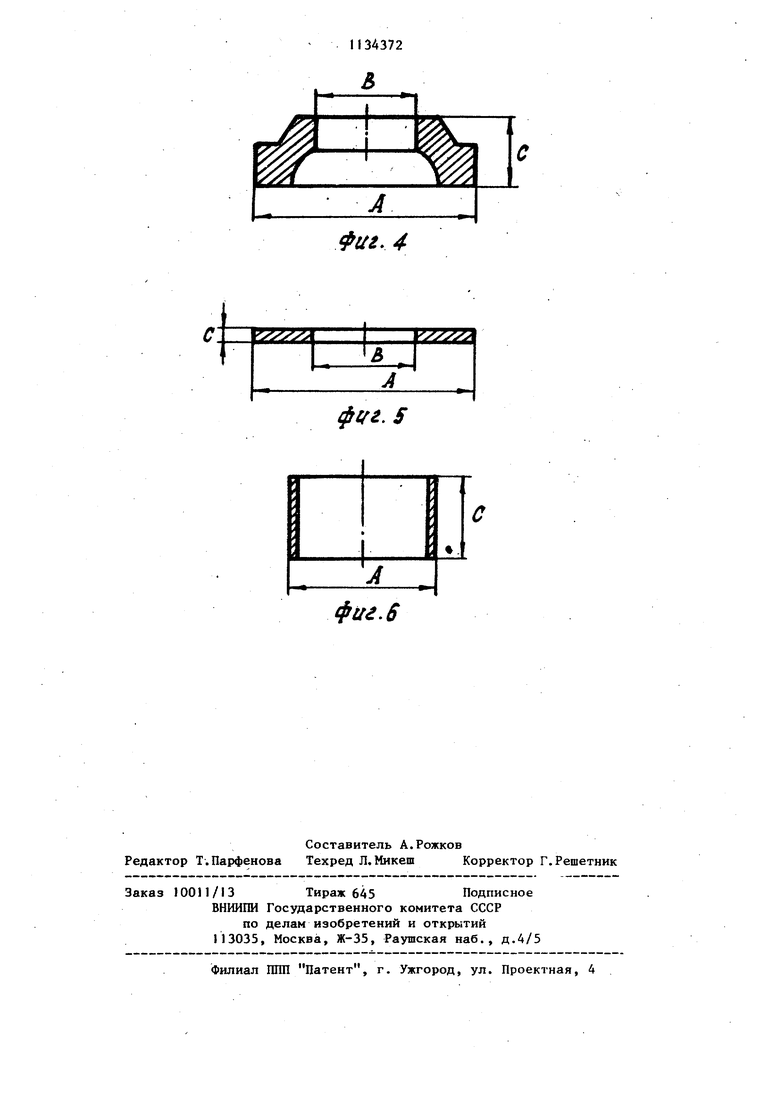

Изобретение относится к производ ству точных деталей из политетрафторэтилена или наполненных компози ций на его основе и может быть использовано при изготовлении уплотнительных элементов пар вращательно го и возвратно-поступательного перемещения в различных областях техники. Известен способ изготовления дет лей из политетрафторэтилена(ПТФЭ), включающий прессование заготовки из порошка ПТФЭ, нагрев заготовки до 300-320°С, штампование заготовки в пресс-форме при 20-60 С и давление 150-200 МПа l . Процесс получения изделий извест ным способом проводится при высоком давлении формования и высокой температуре нагрева заготовки, применение которых вызывает возникновение внутренних напряжений в материа ле и образование микротрещин. Кроме того, нагревание заготовок cnoj:o6ствует протеканию деструктивных процессов в материале и снижению его физико-механических показателей Наиболее близким по технической сущности и достигаемому результату изобретению является способ изготов ления деталей из порошкообразных политетрафторэтилена или наполненных композиций на его основе, включающий прессование заготовок, спека ние, формирование в пресс-форме из полученных заготовок деталей при нагревании до 320-380°С под давлением 10-35 МПа и последунщее охлаждение JY|. Однако у деталей, полученных данным способом, точность геометрических размеров невелика. Цель изобретения - повьппение точности геометрических размеров деталей. Поставленная цель достигается тем, что согласно способу изготовле ния деталей из порошкообразных поли тетрафторэтилена или наполненных композиций на его основе, включающе прессование заготовок, спекание и формирование в пресс-форме из полученных заготовок деталей при нагревании под давлением 10-12 МПа и последующее охлаждение, формировани деталей производят при 190-210 С в течение 60-80 мин. На фиг. 1-3 изображена уплотнительная манжета; на фиг, 4 - уплотнительный элемент; на фиг. 5 - кольцо; на фиг. 6 - втулка. Пример 1. Изготавливают уплотнительную манжету(фиг. l), для этого расчетную навеску порошкообразного ПТФЭ, взятую с точностью , помещают в пресс-форму, у которой размеры А и В взяты на 3% больше, чем соответствующие размеры готового изделия, а размер С - на 5%. Порошок пресс лот при температуре рабочего помещения в три приема, для чего используют пуансоны, обеспечивающие равномерное уплотнение порошка. Давлени.е прессования 50 МПа. Заготовку уплотиительной манжеты, отвечакндей по профилю готовой детали, извлекают из пресс-формы и спекают в электропечи при 375 С. Скорость подъема температуры 120с/ч. Выдержка при 375°С составляет 90 мин. Охлаждают заготовку вместе с печью. Далее из заготовки формируют деталь, для этого заготовку помещают в пресс-форму, имеющую размеры А,В,С на 0,7% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают до 210 С и вьздерживают при этой температуре 80 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовую деталь. П р и м е р 2. Изготавливают уплотнительную манжету(фиг. 2) из порошкообразного ПТФЭ, для чего расчетную навеску помещают в прессформу, у которой размеры А и & взяты на 3% больше, чем соответствун щие размеры готовой детали, а размер С - на 5%. Порошок прессуют с использованием пуансонов, обеспечивающих его равномерное уплотнение. Давление прессования 50 МПа. Далее заготовку уплотнительной манжеты, соответствующей по профилю готовой детали, извлекают из пресс-формы и спекают в электропечи при . Скорость подъема температуры 120°С/ч. Вьщержка при 370 С составляет 90 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для чего помещают ее в пресс-форму, имекяцую размеры А,В, С на 0,6% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают до 200 С и вьщерживают при этой температуре 70 мин. Охлаждают деталь вместе с пресс-формой под давле-нием 12 МПа и извлекают готовую деталь. П р и м е р 3. Изготавливают упло нительную манжету(фиг. 3), для чего расчетную навеску порошкообразного ПТФЭ помещают в пресс-форму, у которой размеры Д, В взяты на 2,5% больше чем соответствующие размеры готовой детали, а размер С - на 5%. Прессова ние порошка производят пуансонами, обеспечивающими равномерное уплотнение всего профиля детали. Давление прессования 50 МПа. Далее заготовку уплотнительной манжеты, соответствую щей по прбфилю готовой детали, извле кают из пресс-формы н спекают при . Скорость подъема температуры . Выдержка при составляет 90 мин,. Охдаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для чего помещают ее в пресс-форму, имеющую размеры А, В, С на 0,6% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают до 210С и вьщерживают при этой температуре 60 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовую деталь. П р и м е р 4. Изготавливают упл нительный элемент(фиг. 4), для чего расчетную навеску порошкообразного ПТФЭ помещают в пресс-форму,у которой размеры А, В взяты на 2,5% больше соответствующих размеров готовой детали, а размер С - на 4%.Прессова ние порошка производят с использова нием пуансонов, обеспечивающих равномерное уплотнение. Давление прессования 45 МПа. Заготовку уплот нительного злемента, отвечающую по профилю готовой детали, извлекают из пресс-формы и далее спекают в электропечи при 375 С. Скорость подъ ема температуры 100 С/ч. Вьщерживаю при З75с в течение 100 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для чего ее помещают в пресс-форму, имею щую размеры Д, В, С на 0,6% больще, чем соответствующие размеры готовой детали. Пресс-форму с заготовкой на гревают до 210°С и выдерживают при этой температуре 70 мин. Охлаждают деталь вместе с пресс-формой под давлением 11 МПа извлекают готовую деталь. П р и м е р 5. Изготавливают уплотнительный элемент(фиг. 4), для чего расчетную навеску из порош кообразного ПТФЭ помещают в прессформу, у которой размеры А и В взяты на 3% больше соответствующих размеров готовой детали, а размер С - на 4,5%. Прессование порошка производят пуансонами, обеспечивающими его равномерное уплотнение. Давление прессования 47 МПа. Заготовку уплотнительного элемента, соответствующую по профилю готовой детали, извлекают из пресс-формы и далее спекают при З75с. Скорость подъема температуры 120 С/ч. Выдерживают при З75с в . течение 100 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, помещая ее. в прессформу, имеющую размеры А,В и С на 0,7% больше, чем соответствующие размеры готовой детали. Пресс-форму с заготовкой нагревают до 200°С и выдерживают при этой температуре 80 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовую деталь. П р и м е р 6. Изготавливают уплотнительный элемент(фиг. 4), для чего расчетную навеску порошкообразного ПТФЭ помещают в пресс-форму,у которой размеры Д и В взяты на 2,5% больше соответствующих размеров готовой детали, а размер С - на 4,5%. Прессование порошка производят пуансонами, обеспечивающими его равномерное уплотнение. Давление прессования 45 МПа/см. Заготовку уплотнительного элемента, соответствующую по профилю готовой детали, извлекают из пресс-формы и далее спекают при . Скорость подъема температуры 120°С/ч. Вьдерживают при температуре 375 С в течение 100 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, помещая ее в пресс-форму, имеющую размеры А, Ъ,С на 0,7% больше, чем соответствующие размеры готовой детали. Пресс-форму с заготовкой нагревают до 200-С и вьщерживают при этой температуре 60 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовую деталь. П р и м е р 7. Изготавливают кольцо(фиг. 5)из порошкообразного ПТФЭ.Навеску полимера помещают в прессформу,у которой размеры А,В,С взяты на 3% больше соответствующих размеров готовой детали. С помощью пуансона равномерно уплотняют порошок. Давление прессования 45 МПа/см. Заготовку кольца извлекают из пресс-формы и спекают в электропечи при 375 С. Скорость подъема температуры , Выдерживают при температуре в течение 90 мин. Охлаждают заготовку вместе с печью. Заготовка по профилк соответствует готовой детали. Далее заготовку формируют в деталь, для чего ее помещают в пресс-форму, имеющую размеры А, В,С на 0,5% больше, чем соответствующие размеры готовой детали. Пресс-форму с заготовкой нагревают до 190°С и выдержи вают при этой температуре 60 мин. Охлаждают деталь вместе с прессформой под давлением 10 МПа и извле кают готовую деталь. Примере. Изготавливают вту . б)из порошкообразного ПТФЭ i .Цля этого расчетную навеску полимер помещают в пресс-форму, у которой размеры А, и взяты на 2,5% больше, размер С - на 5% соответствующих размеров готовой детали и равномерно уплотняют материал. Давление прессования 45 МПа/см. Заготовку втулки извлекают из пресс-формы и спекают в электропечи при 370 С. Скорость подъема температуры 120 С/ Вьщерживают при 370°С в течение 90 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в детйль, для чего помещают ее в пресс-форму, имекнцую размеры А, В и С на 0,7% больше, чем соответств ющие размеры готовой детали. Прессформу нагревают вместе с заготовкой до 190°С и вьщерживают при этой тем пературе 70 мин. Охлаждают деталь вместе с пресс-формой под давлением Ю МПа и извлекают готовую деталь. П р и м е р 9. Изготавливают втулку(фиг. б)из порошкообразного ПТФЭ, для чего расчетную навеску полимера помещают в пресс-форму, у которой размеры А и 8 взяты на 2,5%, а размер С - на 5% больше соо ветствующих размеров готового изделия, и равномерно уплотняют. Давление прессования 45 МПа. Заготовку втулки извлекают из пресс-формы и спекают в электропечи при 370 С. Скорость подъема температуры 120 С/ Вьщержка при 370 С в течение 90 мин Охлаждают заготовку вместе с печЬю. Далее заготовку формируют в деталь, для чего помещают ее в пресс-форму, имеющую размеры А, В и 2 на 0,7% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают до 190 С и выдерживают при этой температуре 80 мин. Охлаждают деталь вместе с прессформой под давлением 10 МПа и извлекают готовую деталь. П р и м- е р 10. Изготавливают уплотнительную манжету(фиг. l),для этого расчетную навеску композиции состава, мас.%: 95 политетрафторэтилена и 5 нитрида кремния, взятую с точностью +1%, помещают в прессформу, у которой размеры А, В взяты на 2,7% больше, чем соответствующие размеры готового изделия, а размер С - на 4,8%. Прессуют композицию в три приема, для чего используют пуансоны, обеспечивающие равномерное уплотнение .композиции. Давление прессования 50 МПа/см. Заготовку уплотнительной манжеты, соответствующую по профилю готовой детали, извлекают из пресс-формы и спекают при 375 С. Скорость подъема температуры 100 С/ч. Вьдерживают при температуре 375С в течение 90 мин.. Охлаждают заготовку вместе с печью. Далее из заготовки формируют деталь, для чего заготовку помещают в прессформу, имекицую размеры А, В и С на 0,65% больше соответствующих размеров готового изделия. Пресс-форму с заготовкой нагревают до 210°С и выдерживают при этой температуре 80 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовую деталь. Пример П. Изготавливают уплотнительную манжету(фиг. 2), для чего расчетную навеску композиции состава, мас.%: 97 политетрафторэтилена и 3 ,.сиалона общей формулы Sif.x А1хО; Ыд.,где ,8-4,помещают в пресс-форму, у которой размеры А и В взяты на 2,8% больше, чем соответствукнцие размеры готовой детали, а С - на 4,9%. Прессование композиции производят с использованием пуансонов, обеспечивающих равномерное уплотнение композиции. Давление прессования 50 МПа. Далее заготовку уплотнительной манжеты, соответствукицую по профилю готовой детали, извлекают из пресс-формы и спекают в электропечи при 375°С в течение 90 мин. Охлаждают заг6товку вместе с печью. Далее заготовку формируют в деталь, для чего помещают ее в пресс-форму, имеющую размеры Д В и с на 0,6% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревает до 200 С и выдерживают при этой температуре 70 мин. Охлаждают деталь вместе с пресс-формой под давлением 12 МПа и извлекают готовое изделие. Пример 12. Изготавливают уплотнительный элемент(фиг. 4). Расчетную навеску композиции состава, мас.%: 90.политетрафторэтилена и 0 дисульфида молибдена, помещают в пресс-форму, у которой размеры А и В взяты на 2,75%: больше а размер С на 4,85% больше соответствующих размеров готовой детали. Прессуют композицию с использованием пуансонов, обеспечивающих равномерное уплотнение композиции. Давление прессования Л5 МПа. Заготовку уплот нительного элемента, соответствующу по профилю готовой детали, извлекаю из пресс-формы и спекают в электропечи при 375 С. Скорость подъема те пературы 100 С/ч. Выдержка при температуре в течение 100 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для этого ее помещают в пресс-форму имеющую размеры А, В и С на 0,60% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают до 210с и выдержи вают при этой температуре 70 мин. Охлаждают деталь вместе с пресс-фор мой под давлением I1 МПа и извлекаю готовую деталь. П р и м е р 13. Изготавливают кольцо(фиг. З). Расчетную навеску композиции состава, мас.%: 96,75 политетрафторэтилена; 3,0 фтороплас та 4МБ; 0,15 нитрида кремния; 0,1 алюмината кобальта, помещаютв пресс-форму, у которой размеры Д,Б и С взяты на 3,5% больше соответств ющих размеров готовой детали. Давление прессования 45 МПа.. Заготовку кольца извлекают из прессформы и спекают в электропечи при 375 С. Скорость подъема температуры 100 С/ч. Выдержка при температуре 370 С в течение 100 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для чего ее помещают в пресс-форму, име щую размеры А,0 и С на 0,55% боль соответствующих размеров готовой детапи. Пресс-форму с заготовкой нагревают до 190С и вьиерживают при этой температуре 60 мин. Охлаждают деталь вместе с пресс-формой под давлением 10 МПа и извлекают готовую деталь. Пример 14.Изготавливают уплотнительную манжету(фиг. 1). Для этого расчетную навеску композиции состава, мас.%: 80 политетрафторэтилена и 20 кокса, помещают в прессформу, у которой размеры Л,ft взяты на 3%, а размер С на 5% больше соответствующих размеров готовой детали. Прессуют композицию в три приема. Для этого используют пуансоны, обеспечивающие равномерное уплотнение. Давление прессования 50 МПа. Заготовку уплотнительной манжеты, соответствующую по профилю готовой детали, извлекают из пресс-формы и спекают в электропечи при 375 С. Скорость подъема температуры 120с/ч. Вьдержка при температуре 375 С в течение 90 мин. Охлаждают заготовку вместе с печью. Далее заготовку формируют в деталь, для чего помещают ее в пресс-форму, имеющую размеры и С на 0,7% больше соответствующих размеров готовой детали. Пресс-форму с заготовкой нагревают да и выдерживают при этой температуре 80 МИН; Охлаждают вместе с прессформой под давлением 12 МПа и извлег кают готовую деталь. Б таблице приведены результаты измерения размеров деталей, изготовленных предлагаемым и известным способами. Как видно из таблицы предлагаемый способ изготовления деталей из политетрафторэтилена или наполненных , композиций на его основе позволяет повысить точность геометрических размеров деталей. Предлагаемый способ че требует специального оборудования, так как для его осуществления могут быть применены обычные серийные гидравли-ческие, механические или гидромеха- . нические прессы. Способ позволяет исключить потери дефицитного сырья и механическую обработку заготовки для получения точных тонкостенных деталей, при этой получают изделия с улучшенными физико-механическими характеристиками и улучшенным качествон поверхности.

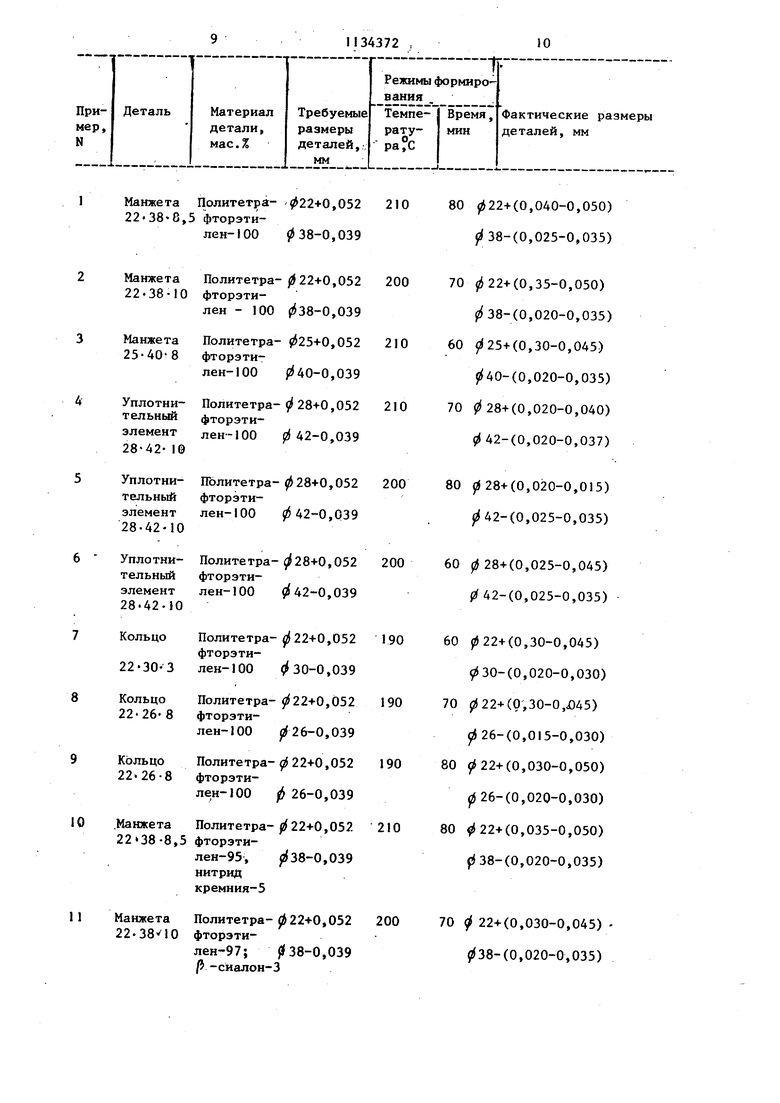

1 Манжета Политетра- 022+0,052 210 22-38-8,5 фторэтилен-100 ,039 Политетра- 22+0,052 Манжета 22.38-10 фторэтнлен - 100 fZJ38-0,039 Политетра- 025+0,052 Манжета 25-40-8 фторэтилен-100 40-0,039 Политетра- 28+0,052 Уплотнительныйфторэтилен-100 042-0,039 элемент 28-42- IG Политетра- 28+0,052 Уплотнифторэти-тельный лен-100 042-0,039 элемент 28.42-10 Политетра- 28+0,052 Уплотнительныйфторэтилен-100 042-0,039 элемент 28-42.10 ,052 ПолитетраКольцофторэти( 30-0,039 22303 лен- 100 022+0,052 Кольцо Политетра2226-8фторэтиJ 26-0,039 лен- 100 -022+0,052 Кольцо Политетра22.26-8 фторэти 26-0,039 лен- 100 -022+0,052 .Манжета Политетра22 38-8,5 фторэтиjjj 38-0,039 лен-95, нитрид кремния-5 Манжета Политетра- 022+0,052 200 22.3810 фторэтилен-97; 38-0,039 -сиалон-3

80 022+(0,040-0,050) 38-(0,025-0,035) 70 60 70 80 60 60 70 80 80 70 /22+(0,35-0,050) (0,020-0,035) 25+(0,30-0,045) 40-(0,020-0,035) 028+(0,020-0,040) 042-(0,020-0,037) 028+(0,020-0,015) 42-(0,025-0,035) 028+(0,025-0,045) 042-(0,025-0,035) 022+(0,30-0,045) 030-(0,020-0,030) 022+(0,30-0,Ю45) 26-(0,015-0,030) 022+(0,030-0,050) 026-(0,020-0,030) 022+(0,035-0,050) 038-(0,020-0,035) 22+(0,030-0,045) 38-(0,020-0,035)

Политетра- 28-0,052

Уплотнифторэтительный

лен-90,ди- 42-0,039 элемент 28-42 -10 сульфид;.молибден-10ПТФЗ- 22+0,052

3

Кольцо 96,75 22.30-3

Фторо- 30-0,039 пласт 4МБ-3 Нитрид кремния0,15; алюминаткобальта0,10

ПТФЭ-80; 22-fO,052

4 Манжета

22-38-8,5 кокс-20

fl 38-0,039

Политетра- 22+0,052

5 Манжета

22.38-8,5

фторэтилен-100 038-0,039 примечание:

210 70 528+(0,020-0,045) (42-(0,025-0,035)

190 60 9# 22-f(0,030-0,045) 30-(0,020-0,030)

210 80 22+(0,030-0,050) 038-(0,025-0,035)

- Изготов- ji22-f(2,30-2,70) лена по

способу- 38-(2,50-2,90) прототипу Размеры всех деталей измеряют через 24 ч после их изготовления и затем еще раз через 48 ч. Манжета, изготовленная по способу-прототипу, через 0-12 сут теряет форму, т.е. .усы манжеты загибаются внутрь. Конусность составляет 3-5 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С ТРЕБУЕМЫМИ РАЗМЕРАМИ ИЗ ПОРОШКООБРАЗНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2004 |

|

RU2278785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Устройство для наполнения емкостей | 1977 |

|

SU683996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2546161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| Способ получения полимерных композиций на основе политетрафторэтилена, содержащих минеральный наполнитель | 2016 |

|

RU2632843C1 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2707361C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИТЕТРАФТОРЭТИЛЕНА ИЛИ НАПОЛНЕННЫХ КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ,включающий прессование заготовок, спекание и формирование в пресс-форме из полученных заготовок деталей при нагревании под давлением 10-12 МПа и последующее охлаждение, отличающийся тем, что, с целью повьш1ения точности геометри- ческих размеров деталей, формирование деталей производят при 190-210 С в течение 60-80 мин.

А

ф1/г.1

А

ф1/г.5

фиг. 4

фffг.$

фtfг.ff

| I | |||

| Авторское свидетельство СССР №761518,, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| В.М.Катаева и др | |||

| Т | |||

| I, изд.-во Химия, 1975, с | |||

| Способ количественного определения алюминия | 1959 |

|

SU131135A1 |

| : | |||

Авторы

Даты

1985-01-15—Публикация

1983-03-14—Подача