Изобретение относится к области переработки пластмасс, а именно к производству заготовок с требуемыми размерами по высоте, наружному или внутреннему диаметрам из порошкообразного политетрафторэтилена (ПТФЭ).

Этот способ особенно необходим при изготовлении изделий из ПТФЭ, у которых зона рабочего контакта легирована термостойкими полимерами (патент РФ №2170667, 2001), а также позволяет значительно расширить ассортимент выпускаемой продукции из фторопласта-4 или композиций на его основе.

Обычно заготовки из ПТФЭ получают компрессионным (прямым) прессованием при давлении 25-42 МПа для чистого полимера и 35-100 МПа для композиций. Спекание проводится при 643-658К. При спекании протекают два основных процесса. Вначале при 600-615К происходит плавление кристаллитов при этом полимер расширяется на 25%, затем при более высокой температуре частицы полимера сплавляются и получается монолитный блок. Усадка полученной детали зависит от многих факторов (давления прессования, скорости прессования и нагрева, времени выдержки при спекании и охлаждении и т.п.) и определяется в основном опытным путем, и находится в пределах от 3-8%; к тому же детали подвержены короблению.

Известен способ изготовления деталей из ПТФЭ, включающий прессование заготовки из порошка ПТФЭ, нагрев заготовки до 573-593К, штампование заготовки в пресс-форме при 293-333К и давлении 150-200 МПа (а.с. СССР №761518, 1978).

Процесс получения изделий известным способом производится при большом давлении формования и высокой температуре нагрева заготовки. Подобные условия вызывают возникновение внутренних напряжений в материале, что в конечном счете приводит к появлению микротрещин.

Известен способ изготовления деталей из порошкообразного ПТФЭ или наполненных композиций на его основе, включающий прессование заготовок, спекание, формирование в пресс-форме из полученных заготовок при нагревании 593-653К при давлении 10-35 МПа с последующим охлаждением (Справочник по пластическим массам. Под ред. Катаева и др., т.1, Москва, Химия, 1975, с.131-135).

Наиболее близким аналогом является способ изготовления деталей с требуемыми размерами из порошкообразного политетрафторэтилена, включающий его прессование в пресс-форме при нагревании под давлением, спекание, охлаждение и формирование в пресс-форме из полученной заготовки детали при нагревании 190-210°С под давлением 10-12 МПа в течение 60-80 мин с последующим охлаждением (SU 1134372, кл. В 29 С 43/56, оп.1985).

Однако детали, полученные известными способами, имеют следующие недостатки: процесс формирования идет под давлением, что вызывает возникновение внутренних напряжений, процесс трудоемок - на каждую деталь требуется дополнительная пресс-форма, детали при нагревании теряют форму.

Техническим результатом изобретения является упрощение технологического процесса, расширение ассортимента выпускаемой продукции за счет изменения размеров заготовок и уменьшения пористости деталей.

Технический результат достигается тем, что в способе изготовления заготовок с требуемыми размерами из порошкообразного политетрафторэтилена, включающем прессование, спекание, охлаждение, согласно изобретению, изменение размеров заготовок достигают путем нагрева их при температуре 643±5К до расплава в ограничивающих оправках без давления, а необходимые линейные размеры достигают многократной термообработкой в соответствующих оправках.

Ниже приведены примеры осуществления заявляемого способа.

Во всех примерах термообработка заготовок проводится при температуре 643±5 К до полного расплава полимеров, охлаждение проводят вместе с ограничивающей оправкой.

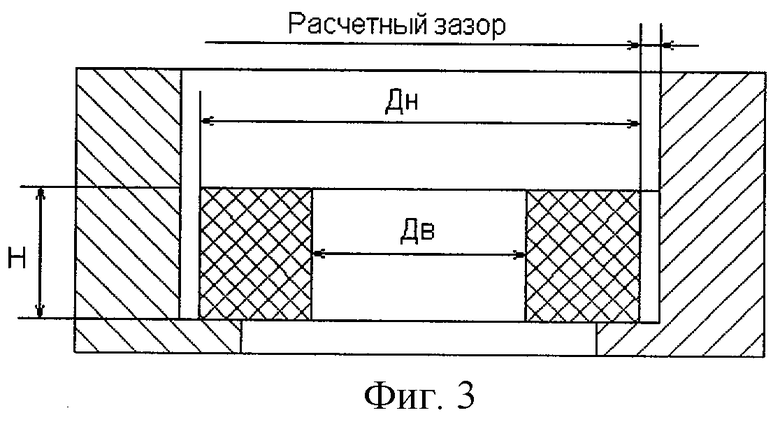

Пример 1. Имеется пресс-форма, позволяющая получать цилиндрическую заготовку с размерами Дн - наружный диаметр, Дв - внутренний диаметр, и Н - высота по стандартной технологии. Для требуемой детали, получаемой механической обработкой, размеры заготовки больше как по наружному, так и по внутреннему диаметру. С целью изготовления заготовки для требуемого изделия с припусками для механической обработки, первичную заготовку спекают, охлаждают и помещают в ограничивающий стакан с диаметром Дн (фиг.1). Проводят формирование размеров при температуре 643±5К до полного расплава полимера.

После термообработки первичная заготовка дает усадку по наружному диаметру 7-8%, по внутреннему - 8-12% в зависимости от отношения Дн/Дв. Причем высота заготовки увеличивается на 4-5%. Если этой усадки недостаточно для попадания в размер, процесс формирования повторяют, изменяя диаметр ограничивающего стакана.

После получения необходимых размеров проводят термообработку для снятия внутренних напряжений при 648±5К, при этом размеры увеличиваются на 1-1,5%. Токарная обработка детали в размер является последней операцией.

Пример 2. Имеется пресс-форма, позволяющая получать цилиндрическую заготовку, без внутреннего отверстия с размерами Дн, и Н по стандартной технологии. Для изменения наружного размера по диаметру термообработку проводят в ограничивающей по высоте оправке (фиг.2). За счет расширения при расплаве полимера формируется новый размер заготовки. По наружному диаметру заготовка увеличивается на 8-12%, по высоте уменьшается на 4-6%. Таким образом, повторяя процесс термообработки, достигаем нужного размера заготовки по наружному диаметру. Для снятия внутренних напряжений проводим термообработку при 648±5 К, при этом размеры увеличиваются на 1-1,5%. Токарная обработка детали в размер является последней операцией.

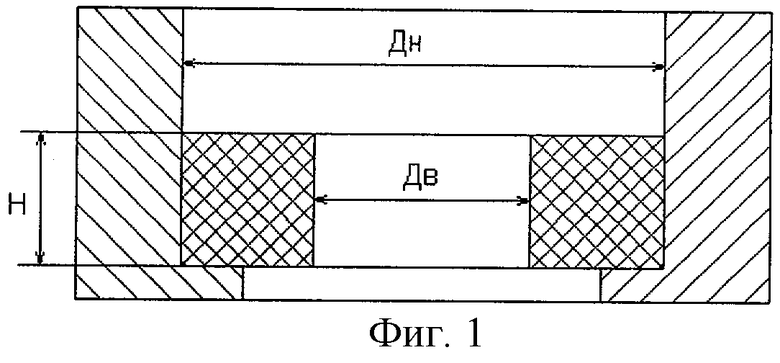

Пример 3. Необходимо получить цилиндрические детали ПТФЭ, рабочая поверхность которых легирована термостойким полимером, причем механическая обработка этой поверхности нежелательна или недопустима (патент РФ №2170667, 2001). Для этого изготавливается пресс-форма со стандартными припусками на усадку. Проводим прессование: 30%-ный раствор полиамидоимидной смолы (ПАИС) в диметилформамиде (ДМФА) наносят кистью на наружную рабочую поверхность пресс-формы, формирующей поверхность трения детали. Затем пресс-форму заполняют тонко измельченным ПТФЭ, получают заготовку при удельном давлении 40±3 МПа при комнатной температуре. После выпрессовки проводят поверхностную прививку ПАИС к ПТФЭ спеканием при 643±5К на воздухе. Время спекания выбирают из расчета 30 минут на 1 см толщины заготовки. Для получения точного размера по наружному диаметру заготовку формируют в оправке с расчетным зазором при температуре 643±5К до полного расплава ПТФЭ (фиг.3). Охлаждают заготовку в оправке, извлекают заготовку с заданным наружным размером. После формирования проводят токарную обработку детали в размер, при этом наружный диаметр не обрабатывается.

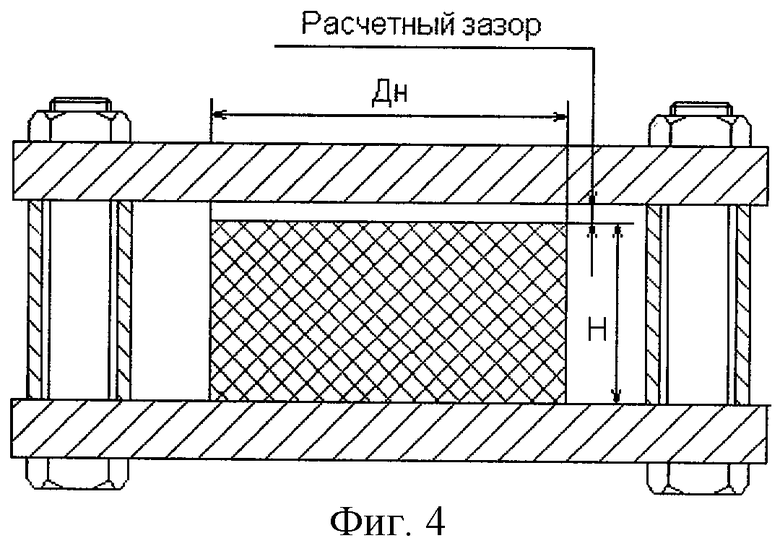

Пример 4. Имеется пресс-форма, позволяющая получать цилиндрическую заготовку без внутреннего отверстия с размерами Дн, и Н по стандартной технологии. Для получения точного размера по высоте термообработку проводят в ограничивающей оправке, с зазором, полученным экспериментальным или расчетным путем (фиг.4). За счет расширения при расплаве ПТФЭ формируется точный размер заготовки по высоте.

Заявляемое изобретение может быть использовано в производстве по переработке политетрафторэтилена, что значительно сократит расходы на изготовление пресс-форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2008 |

|

RU2402640C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| Способ изготовления деталей из порошкообразных политетрафторэтилена или наполненных композиций на его основе | 1983 |

|

SU1134372A1 |

| Способ получения заготовок из порошкообразного политетрафторэтилена | 2023 |

|

RU2815807C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ТРЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2170667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2438829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АРМИРОВАННЫХ АНТИФРИКЦИОННЫХ ФТОРОПЛАСТОВЫХ ЗАГОТОВОК | 2010 |

|

RU2428314C1 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

Способ относится к области переработки пластмасс и касается изготовления изделий из порошкообразного политетрафторэтилена и может быть использован при изготовлении подвижных возвратно-поступательных уплотнительных элементов пар трения в различных областях техники. Способ включает прессование порошкообразного политетрафторэтилена, спекание и охлаждение. Затем заготовки нагревают при температуре 643±5К до расплава в ограничивающих оправках без давления. Необходимые линейные размеры достигают многократной термообработкой в соответствующих оправках. Техническим результатом является упрощение технологического процесса и расширение ассортимента продукции. 4 ил.

Способ изготовления заготовок с требуемыми размерами из порошкообразного политетрафторэтилена, включающий прессование, спекание, охлаждение, отличающийся тем, что изменение размеров заготовок достигают путем нагрева их при температуре (643±5)К до расплава в ограничивающих оправках без давления, а необходимые линейные размеры достигаются многократной термообработкой в соответствующих оправках.

| Способ изготовления деталей из порошкообразных политетрафторэтилена или наполненных композиций на его основе | 1983 |

|

SU1134372A1 |

| Способ изготовления изделий из наполненного политетрафторэтилена | 1977 |

|

SU753656A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ТРЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2170667C1 |

| Способ получения заготовок из политетрафторэтилена | 1989 |

|

SU1752566A1 |

| FR 1504807 А, 08.12.1967 | |||

| Следящая система управления валом гидрораспределителя гидравлического пресса | 1987 |

|

SU1504103A1 |

| US 4420449 А, 13.12.1983. | |||

Авторы

Даты

2006-06-27—Публикация

2004-12-14—Подача