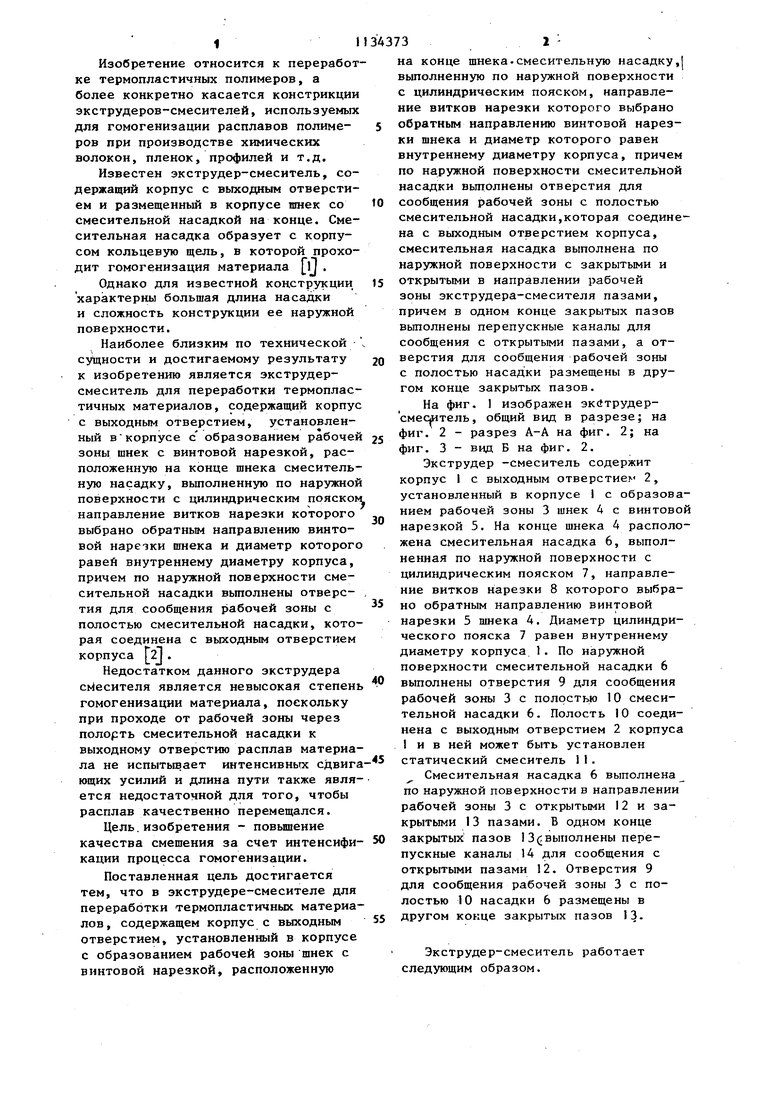

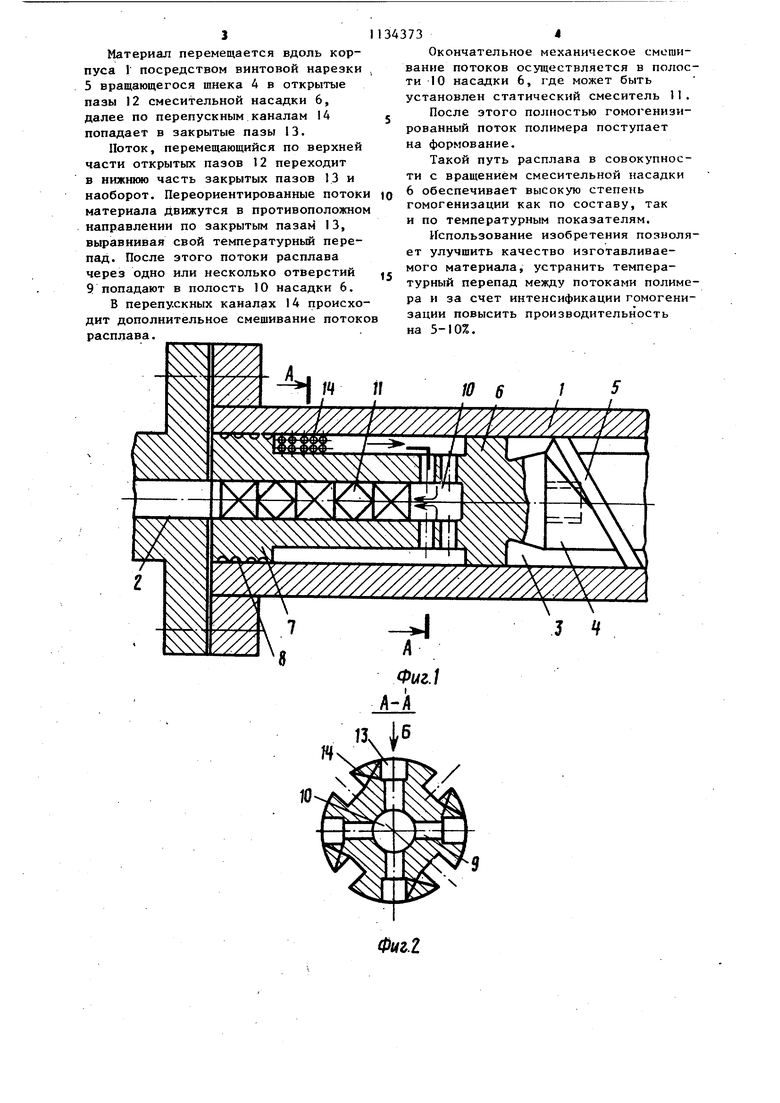

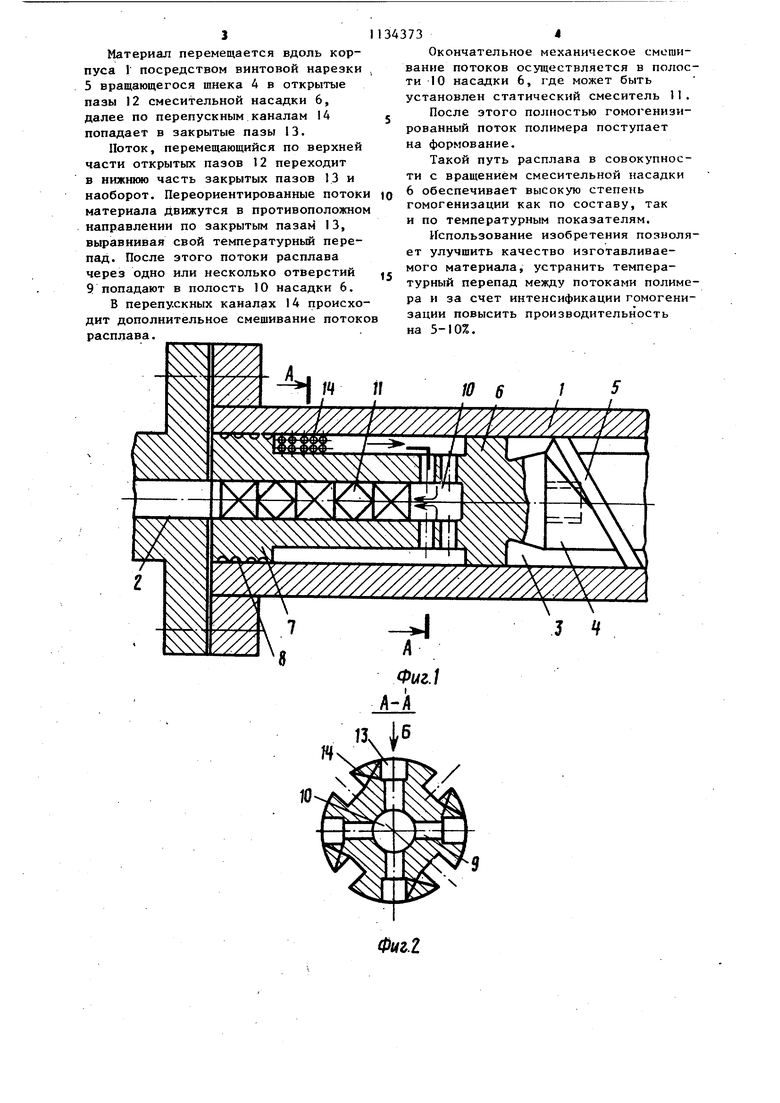

1 Изобретение относится к переработ ке термопластичных полимеров, а более конкретно касается констрикции экструдеров-смесителей, используемых для гомогенизации расплавов полимеров при производстве химических волокон, пленок, профилей и т.д. Известен экструдер-смеситель, содержащий корпус с выходным отверстием и размещенный в корпусе шнек со смесительной насадкой на конце. Смесительная насадка образует с корпусом кольцевую щель, в которой проходит гомогенизация материала Ш. Однако для известной конструкции, характерны большая длина насадки и сложность конструкции ее наружной поверхности. Наиболее близким по технической сущности и достигаемому результату к изобретению является экструдерсмеситель для переработки термопластичных материалов, содержащий корпус с выходным отверстием, установленный в корпусе с образованием рабочей зоны шнек с винтовой нарезкой, расположенную на конце шнека смесительную насадку, вьшолненную по наружной поверхности с цилиндрическим пояскок направление витков нарезки которого выбрано обратным направлению винтовой нарезки шнека и диаметр которого равей внутреннему диаметру корпуса, причем по наружной поверхности смесительной насадки вьтолнены отверстия для сообщения рабочей зоны с полостью смесительной насадки, которая соединена с выходным отверстием корпуса 21 . Недостатком данного экструдера смесителя является невысокая степень гомогенизации материала, поскольку при проходе от рабочей зоны через полорть смесительной насадки к выходному отверстию расплав материала не испытывает интенсивных сдвига ющих усилий и длина пути также является недостаточной для того, чтобы расплав качественно перемещался. Цель, изобретения - повьнпение качества смешения за счет интенсификации процесса гомогенизации. Поставленная цель достигается тем, что в экструдере-смесителе для переработки термопластичных материалов, содержащем корпус с выходным отверстием, установленный в корпусе с образованием рабочей зоны шнек с винтовой нарезкой, расположенную 32 на конце шнека.смесительную насадку, выполненную по наружной поверхности с цилиндрическим пояском, направление витков нарезки которого выбрано обратным направлению винтовой нарезки шнека и диаметр которого равен внутреннему диаметру корпуса, причем по наружной поверхности смесительной насадки выполнены отверстия для сообщения рабочей зоны с полостью смесительной насадки,которая соединена с выходным отверстием корпуса, смесительная насадка выполнена по наружной поверхности с закрытыми и открытыми в направлении рабочей зоны экструдера-смесителя пазами, причем в одном конце закрытых пазов вьтолнены перепускные каналы для сообщения с открытыми пазами, а отверстия для сообщения рабочей зоны с полостью насадки размещены в другом конце закрытых пазов. На фиг. 1 изображен экйтрудерсмеса1тель, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 2; на фиг. 3 - вид Б на фиг. 2. Экструдер -смеситель содержит корпус I с выходным отверстием 2, установленный в корпусе I с образованием рабочей зоны 3 шнек 4 с винтовой нарезкой 5. На конце шнека 4 расположена смесительная насадка 6, выполненная по наружной поверхности с цилиндрическим пояском 7, направление витков нарезки 8 которого выбрано обратным направлению винтовой нарезки 5 шнека А. Диаметр цилиндрического пояска 7 равен внутреннему диаметру корпуса 1. По наружной поверхности смесительной насадки 6 выполнены отверстия 9 для сообщения рабочей зоны 3 с полостью 10 смесительной насадки 6. Полость 10 соединена с выходным отверстием 2 корпуса 1 и в ней может быть установлен статический смеситель 11. Смесительная насадка 6 выполнена по наружной поверхности в направлении рабочей зоны 3 с открытыми I2 и закрытыми 13 пазами. В одном конце закрытых пазов 1 3(; выполнены перепускные каналы 14 для сообщения с открытыми пазами 12. Отверстия 9 для сообщения рабочей зоны 3 с полостью 10 насадки 6 размещены в другом конце закрытых пазов 13. Экструдер-смеситель работает следующим образом. Материал перемещается вдоль корпуса 1 посредством винтовой нарезки 5 вращающегося шнека А в открытые пазы 12 смесительной насадки 6, далее по перепускным каналам 14 попадает в закрытые пазы 13. Поток, перемещающийся по верхней части открытых пазов 12 переходит в нижнкно часть закрытых пазов 13 и наоборот. Переориентированные поток материала Движутся в противоположно направлении по закрытым пазам 13, выравнивая свой температурный перепад. После этого потоки расплава через одно или несколько отверстий 9 попадают в полость 10 насадки 6. В перепускных каналах 14 происхо дит дополнительное смешивание поток расплава.

Фнг.2 73 Окончательное механическое смешивание потоков осуществляется в полости 10 насадки 6, где может быть установлен статический смеситель 11. После этого полностью гомогенизированный поток полимера поступает на формование. Такой путь расплава в совокупности с вращением смесительной насадки 6 обеспечивает высокую степень гомогенизации как по составу, так и по температурным показателям. Использование изобретения позволяет улучшить качество изготавливаемого материала, устранить температурный перепад между потоками полимера и за счет интенсификации гомогенизации повысить производительность на 5-10%.

М

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для переработки термопластичных материалов | 1990 |

|

SU1720883A1 |

| Экструдер-смеситель для полимерных материалов | 1978 |

|

SU772882A1 |

| ЭКСТРУДЕР ДЛЯ ОБРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2008223C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2053122C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| ЭКСТРУДЕР ДЛЯ ОБРАБОТКИ И ПРОИЗВОДСТВА КАУЧУКА И ТЕРМОПЛАСТИЧНЫХ ПЛАСТМАСС | 1991 |

|

RU2053121C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

ЭКСТРУДЕР-СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, содержащий корпус с выходным отверстием, установленный в корпусе с образованием рабочей зоны шнек с винтовой нарезкой, расположенную на конце шнека смесительную насадку, выполненную по наружной поверхности с цилиндрическим пояском, направление витков нарезки которого выбрано обратным направлению винтовой нарезки шнека и диаметр которого равен внутреннему диаметру корпуса, причем по наружной поверхности смесительной насадки выполнены отверстия для сообщения рабочей зоны с полостью смесительной насадки, которая соединена с выходным отверстием корпуса, .о т л ич ающийся тем, что, с целью повышения качества смешения за счет интенсификации процесса гомогенизации, смесительная насадка выполнена по наружной поверхности с закрытыми и открытыми в направлении рабочей 8 зоны экструдера-смесителя пазами, причем в одном конце закрытых пазов выполнены перепускные каналы для сообщения с открытыми пазами, а отверстия для сообщения рабочей зоны с полостью насадки размещены в другом конце закрытых пазов.

| I | |||

| Патент США № 3730492, кл | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 757339, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-01-15—Публикация

1983-10-03—Подача