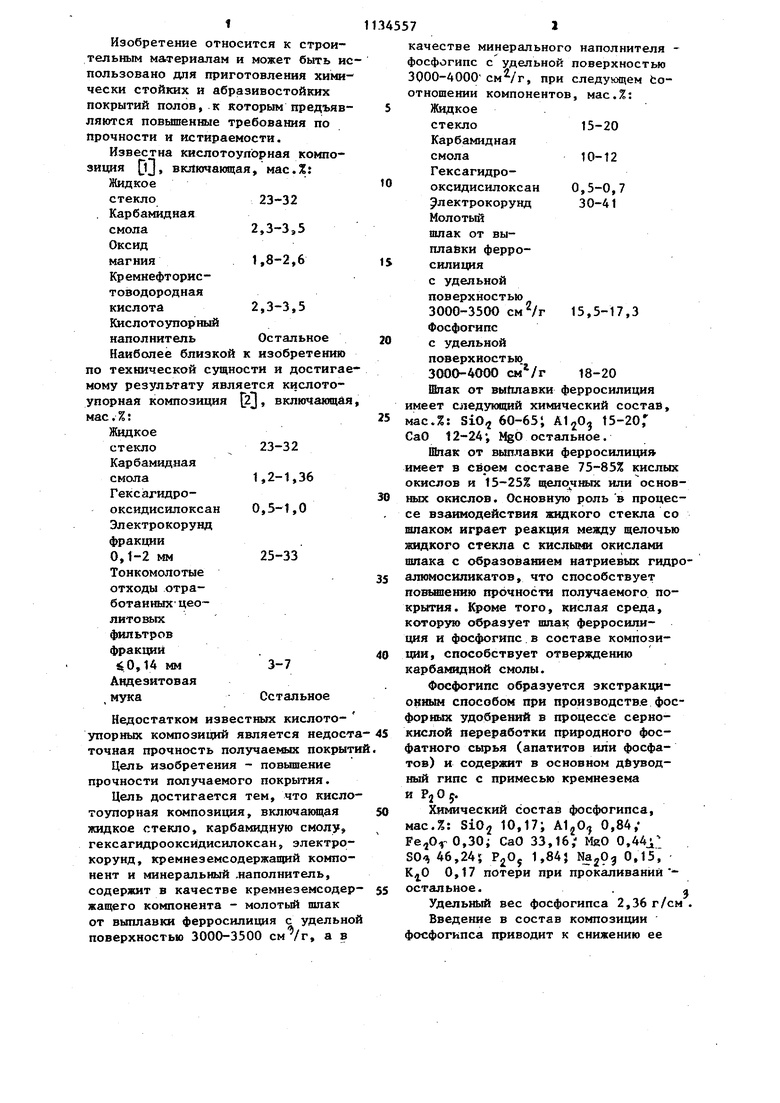

1 Изобретение относится к строи тельным материалам и может быть пользовано для приготовления хим чески стойких и абразивостойких покрытий полов,.к которым предъя ляются повышенные требования по прочности и истираемости. Известна кислотоупорная компо зиция pJ, включакщая, мае.%: Жидкое стекло23-32 . Карбамидная смола2,3-3,5 магния1,8-2,6 Кремнефтористоводороднаякислота 2,3-3,5 Кислотоупорный наполнитель Остальное Наиболее близкой к изобретени по технической сущности и достиг мому результату является кислото упорная композиция (2j, включающ мас.%: Жидкое стекло23-32 Карбамидная смола1,2-1,36 Гексагидрооксидисилоксан 0,5-1,0 Электрокорунд фракции 0,1-2 мм 25-33 Тонкомолотые отходы отработанных цео ЛИТОШ)1Х фильтров фракций . ,1 мм 3-7 Андезитовая мукаОстальное Недостатком известных кислото упорных композиций является недо точная прочность получаемых покр Цель изобретения - повышение прочности получаемого покрытия. Цель достигается тем, что кис тоупорная композиция, включакяца жидкое стекло, карбамидную смол гексагидрооксидисилоксан, электр корунд, кремнеземсодержащий комп нент и минеральный .наполнитель, содержит в качестве кремнеземсод жащего компонента - молотый пша от выплавки ферросилиция с удел поверхностью 3000-3500 см7г, а 71 качестве минерального наполнителя фосфогипс с удельной поверхностью 3000-4000 см/г, при следующем toотношении компонентов, мас.%: Жидкое стекло15-20 Карбамидная смола10-12 Гексагидрооксидисилоксан 0,5-0,7 лектрокорунд 30-41 Молотый шлак от выплабки ферросилицияс удельной поверхностью 3000-3500 CMVr 15,5-17,3 Фосфогипс с удельной поверхностью 3000-4000 18-20 Шпак от выставки ферросилиция имеет следующий химический состав, мае Л: SiO 60-65 i 15-20, СаО 12-24; MgO остальное. Шпак от выплавки ферросилиция имеет в своем составе 75-85% кислых окислов и 15-25% щел9чш 1х или основшлх окислов. Основную роль в процессе взаимодействия жидкого стекла со шпаком играет реакция между щелочью жидкого стекла с кислыми окислами шпака с образованием натриевых гидроалюмосиликатов, что способствует повьшению прочности получаемого покрытия. Кроме того, кислая среда, которую образует ошак ферросилиция и фосфогипс в составе композиЦИИ, способствует отверждению карбамидной смолы. Фосфогипс образуется экстракционным способом при производстве фосфорных удобрений в процессе сернокислой переработки природного фосфатного сьфья (апатитов или фосфатов) и содержит в основном дбуводшлй гипс с примесью кремнезема и PjOy. Химический состав фосфогипса, мас.%: SiOj 10,17; AlgO 0,84; ,-0,30; СаО 33,16, MgO 0,44 80-% 46,24, PjjOj 1,84} Nag 0,17 потери при прокаливании остальное.. Удельный вес фосфогипса 2,36 г/см . Введение в состав композиции фосфогипса приводит к снижению ее

3

усадочных деформаций, повышению плотности и прочности, с сохранением водо- и кислотостойкости, также способствует повышению кислотостойкости композиции по причине выского содержания кремнезема и глинозема. К тому же, благодаря развитой удельной поверхности шпака эти окислы становятся реакционноспособными и вступают во взаимодействие со целочью жидкого стекла с образованием простейвшх натриевых гидроалюносиликатов типа

NajO - п SiOj ш HjO

обладающих большой плотностью. Б момент их образования происходит уплотнение частичек наполнителя.

345574

что приводит к повышению прочности замазки в целом.

Кислотоупорную композицию готовят следую1цим образом.

J Электрокорунд, тонкомолотую добавку из шлака от выплавки ферросилиция, гексагидрооксидисилоксан и фосфогипс тщательно йеремещивают до однородного состояния, затем в 10 полученную смесь вводят жидкое

стекло и карбамидную смолу и перемешивают в течение 5 мин до получения однородной массы. Смесь готовят и отверждают при обычных условиях 5 (.-t t8-30 C, W - 60-70Z).

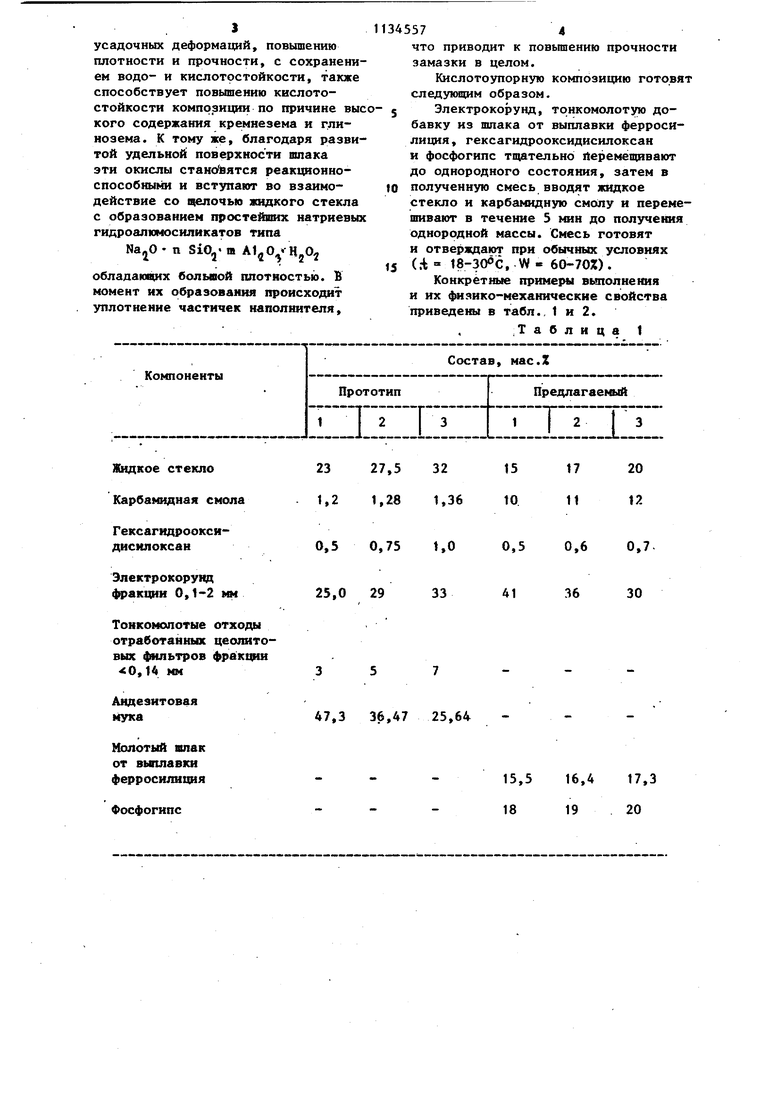

Конкретные примеры выполнения и их 4я1яико-механические свойства приведены в табл., t и 2.

Таблица f

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислотоупорная замазка | 1981 |

|

SU966072A1 |

| Сырьевая смесь для приготовления кислотоупорного раствора | 1980 |

|

SU893947A1 |

| Сырьевая смесь для изготовления кис-лОТОупОРНОгО PACTBOPA | 1979 |

|

SU817003A1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

| Кислотоупорное вяжущее | 1977 |

|

SU631488A1 |

| Композиция для изготовления защитного покрытия | 1986 |

|

SU1404494A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1636390A1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| Полимерсиликатная композиция | 1977 |

|

SU631489A1 |

| Кислотоупорная бетонная смесь | 1980 |

|

SU885199A1 |

КИСЛОТОУПОРНАЯ КОМПОЖЦИЯ, включающая жидкое стекло, карбамчдную смолу, гексагидрооксидисилоксан,электрокорунд, креннеземсодержавф1й Компонейт и минеральный наполнитель, отличающаяся тем, что, с целыо повышения прочности, она содержат в качестве кремнеземсодержащего компонента - молотый шлак от выпл&вки ферросилиция с удельной поверхностью 3000-3500 , ав качестве минерального наполнителя фосфогипс г. зтельной поверхностью 3000-4000 при бледуиицен соотношении компонентов, мас.Х: Жидкое сте.кло15-20 Карба1 шдная смола10-t2 Гексагндрооксидисилокеан 0,5-0,7 Электрокорунд ЭО-41 MonoTbdl опак 3 от выплавки ферросилиция (/) с удельной с поверхностью 3000-3500 смуг 15,5-17,3 3 Фосфогипс с уде льной поверхнос т ью 3000-4000 cMVr 18-20:А9 4; сд :д ч1

23 27,5 32 Ьздкое стекло 1,2 1,28 1,36 Карбамвдная смола Гексагидроокси0,5 0,75 1,0 дисилоксан Электрокорувд 25,0 29 ффакции 0,1-2 м Тонкомслотые отходы отработанных цеолитовых фильтров фрак19Ш «0,14 мм Андезитовая 47,3 36,47 25,6 мука Молотый шлак от вьвшавкн ферросилиция Фосфогипс 15 17 20 10 11 12 0,5 0,6 0,7 15,5 16,4 17,3 18 19 20 Предел прочности 1ФИ сжатий 29,1 29,8 Предел прочности 5,6 6,9 при изгабе, Ша Сопротивление на . истираемость, г/см 0,025 0,023 Проницаемость 3%-ного раствора НлЗОд в течение 2,0 60 сут, мм Кислотостойкость иа t()%-HOM растворе в % от первоначальной 96,9 95,4 прочности Из данных табл. 2, видно, что, покрытие из предлагаемой кислото- 5 упорной композиции имеет повышенные прочностные свойства, с сохранением при этом кислотостойкости и абраТаблица 2 30,6 38,9 41,7 45,4 3,4 9,3 11,3 13.6 0,020 0,017 0,019 0,021 2,3 1,9 1,4 1,5 95,9 95,3 96,5 97,4 зивостойкости, что позволяет использевать ее для покрытий конструкций, подверганхцихся воздействию повышенных нагрузок, в условиях агрессивной среды..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления кис-лОТОупОРНОгО PACTBOPA | 1979 |

|

SU817003A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кислотоупорная замазка | 1981 |

|

SU966072A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1983-06-23—Подача