U1

Л

р

1

Изобретение относится к производству строительных материалов, а именно к производству теплоизоляционных изделий, например жестких плит, скорлуп и др.

Известна масса (базовый объект), включающая связующее, пенообразова тель и минеральное волокно, затворяемая водой. В качестве связующего используют фенолоспирты lj ..

Материалы, получаемые на основе данной массы, отличаются недостаточной стойкостью (при 3-суточном выдерживании в среде с относительной влажностью воздуха 98+2% снижение прочности составляет более 50%) и низкой температуроустойчивостью (температура его применения не боле 200°С).

Материалы на основе данной массы достаточно дороги (около 57 руб. за мЗ) за счет того, что в его состав входит дефицитное и дорогостоящее фенольное связующее (около 280 руб. за т, цена по прейскуранту 06-15-01).

Процесс сушки таких материалов достаточно длителен и составляет около 19 ч при 160-170 0. Водопоглощение достигает 80-90%.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является масса Yj для изготовления декоративно-акустического материала, включающая минеральное /Волокно, крахмал, гипс и добавки. В качестве добавок используют замедлитель схватывания гипса, пенообразователь и поливинилацетатную эмульсию при следующем соотно-шении компонентов, мас.%: Минеральное

волокно45-57

Крахмал3-4

Гипс38-50

Замедлитель схватывания

гипса0,2-0,7

Пенообразователь 0,2-0,5 Поливинилацетатная

эмульсия0,5-1,0

Недостатками материалов на основ этой сырьевой смеси являются достаточно высокая стоимость за счет применения дорогостоящих и дефицитных компонентов, особенно крахмала, низкая их стойкость в условиях

59J

повышенной относительной влажности воздуха и большое водопоглощение. Цель изобретения - уменьшение разупрочнения в условиях повышенной относительной влажности воздуха (до 95%) и снижение водопоглощения.

Поставленная цель достигается тем, что масса для изготовления теплоизоляционного материала, включающая минеральное волокно, вяжущее и пенообразователь, в качестве вяжущего содержит смесь фосфогипсового вяжущего, портландцемента и пуццолановой добавки при следующем соотношении компонентов, мас.%: Минеральное

волокно40-60

Фосфогипсовое

вяжущее21-36

Портландцемент 9-15 Пуццолановая

добавка6-9

Пенообразователь 0,4-0,6

В качестве минерального волокна может быть использована минеральная вата, шлаковая вата и др.

В качестве основного компонента смешанного- вяжущего применяют фосфогипсовое вяжущее. В качестае пуццолановой добавки применяют тонкомолртые опоки, трепел, диатомит и др.

Введение фосфогипсового вяжущего, портландцемента и пуццолановой добавки в количестве меньшем, чем ука5 зано в составе, не обеспечивает необходимой прочности материала, а в большем количестве - приводит к значительному.увеличению объемной массы и ухудшает технологические

характеристики материала.

Применение фосфогипсового вяжущего в комплексе с портландцементом и пуццолановой добавкой способствует повьшгению технологичности процесса

5 изготовления изделий, так как жизнеспособность таких масс достигает 30-40 мин, таким образом нет. необходимости в замедлителе схватывания. Замена гипсокрахмального связующего

0 на водостойкое смешанное вяжущее из фосфогипсового вяжущего, портландцемента и пуццолановой добавки способствует повышению стойкости изделий в условиях повьш1енной относительной влажности воздуха, снижается также водопоглощение. Введение портландцемента и пуццолановой добавки в меньших количествах, чем

3

указано в составе, не обеспечивает достаточного повышения стойкости материала и снижения его водопоглощения. Введение пенообразователя в количестве меньшем, чем 0,4%, не обеспечивает снижения объемной массы и ведет к ухудшению теплотехнических характеристик, в большем количестве - ухудшает прочностные показатели и структуру. В качестве пенообразователей могут быть использованы клееканифольный, смолосанониновый и др.

Наличие по массе в указанных соотношениях портландцемента и пуццолановой добавки создает такой режим изменения рН среды массы, при котором в начальной стадии твердения происходит активация поверхности минеральных волокон и гидратация, что способствует повышению сцепления волокон и прочности материала в целом, а в последую1цие сроки рН среды снижается до такого уровня, при котором гарантируется достаточная сохранность волокон. В процессе длительного твердения масс во влажных условиях происходит связывание гидрата окиси кальция, вьщеляющегося при гидратации портландцемента с об«разованием водостойких низкоосновных гидросиликатов кальция, что способствует повышению прочности и врдовлагостойкости материала и одновременно снижению уровня рН среды, что и подтверждается результатами испытаний.

Изготовление материала из массы предлагаемого состава осуществляют спедукяци1 1 образом.

Берут фосфогипсовое вяжущее, портландцемент, пуццолановую добавку, тщательно перемешивают. На основе полученного смешанного вяжущего и пенообразователя в пропеллерной мешалке готовят пеноминеральную массу. Отдельно готовят пеномассу.

45594

в которую вводят минеральную вату, а затем при постоянном перемеширании вводят ранее приготовленную пеноминеральную массу и окончательно 5 перемешиваютв лопастном смесителе 5-6 мин.

Из полученной массы с влажностью 60-70% формуют образць теплоизоляционных изделий, выдерживают в течение 0 суток, а затем сушат до постоянной массы при IIO-IZO c в течение 6 ч и испытывают.

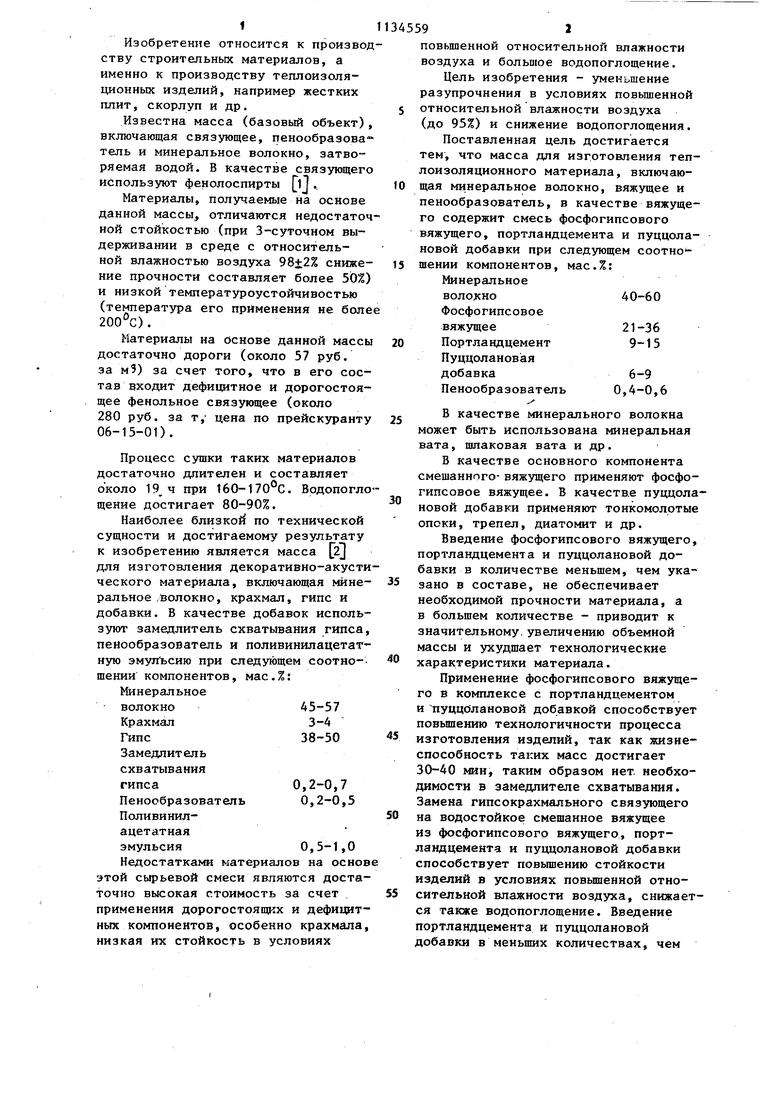

Составы смесей и результаты испытаний приведены в таблице.

Из таблицы видно, что применение

предлагаемой массы позволяет получить материалы и изделия на ее основе, отличающиеся повышенными технико0 зкономическими показателями. При одинаковых с известным материалом объемной массе и прочности существенно повышается стойкость материала в условиях повьш1енной относительной

5 влажности воздуха (до 95%), в 1,52 раза снижается водопоглощение, до 600-700°увёличивается температуроустойчивость, снижается стоимость. При этом по коэффициенту теплопроQ водности материал из предлагаемой массы эффективнее прототипа и не уступает базовому объекту.

Экономическая эффективность изобретения достигается благодаря повышенным эксплуатационным характеристикам, а также исключением из состава дорогостоящего дефицитного органического связующего - крахмала. Применение в составе фосфогипсоQ вого вяжущего взамен гипсового вяжущего позволяет исключить замедлитель схватывания, повьш1ает технологичность смеси, позволяет расширить область применения этого вяжущего, получаеJ мого из отходов химических производств и способствует решению проблемы за1циты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Сырьевая смесь для изготовления декоративно-акустических гипсоволокнистых изделий | 1982 |

|

SU1124004A1 |

| Масса для изготовления теплоизоляционного материала | 1983 |

|

SU1101436A1 |

| Вяжущее | 1982 |

|

SU1062192A1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1076422A1 |

| СМЕСЬ СУХАЯ СТРОИТЕЛЬНАЯ ОГНЕЗАЩИТНАЯ | 2021 |

|

RU2776998C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| Гипсоцементно-пуццолановая сырьевая смесь для аддитивного строительного производства | 2023 |

|

RU2820798C1 |

МАССА ДЛЯ ИЗГОТОВЛЕИМ ДИШОИЗаПЯЦИОННОГО НАТЕРЮША, включающая минеральное волокно, вяжущее и пенообразователь, отличающаяся тем , что, с целью уменьшения разупрочнения в условиях повышенной относительной влажности воздуха (до 95%) и снижения водопоглощения, она содержит в качестве вяжущего смесь фосфогипсового вяжущего, портландцемента и пуццолановой добавки при следующем соотношении компонентов, мас.%: Минеральное волокно . 40-60 Фосфогипсовое вяжущее21-36 Портландцемент 9-15 Пуццолановая добавка6-9 Пенообразователь0,4-0,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бобров Ю.Л | |||

| и др | |||

| Теплоизоляцибнные sIнepaлoвaтныe материалы повьшенной прочности в современном ст нтельстве | |||

| М., 1980, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1982-11-16—Подача