о

о

4 ND ND

Изобретение относится к строителньм материалам, а именно к производству декоративно-акустических материалов.

Известна сырьевая смесь для изготовления декоративно-акустического материала, включающая минеральную вату, кразйиал, поливинилацетатйую дисперсию, карбоксилметилцеппюлозу, бенйонит, буру, макулатуру, парафин и , минеральный наполнитель 1.

Недостатками известной смеси является длительность технологического цикла изготовления, большие отходы производства, использование дефицитного крахмального связующего

Наиболее близкой к предлагаемой является сырьевая смесь 2 для изготовления декоративно-акустического материала, включающая минеральное волокно, крахмал, гипс, замедлитель охватывания гипса, пенообразователь и поливинилацетатную дисперсию при следующих соотношениях компонентов, мас.%:

Минеральное волокно 45-57 Крахмал3-4

Гипс38-50

Замедлитель схватывания гипса0,2-1,0 Поливинилацетатная дисперсия0,5-1,0 Пенообразователь 0,2-0,5 Недостатками известной смеси является высокое содержание крахмального связующего, относительно большая объемная масса и невысокая прочность.

Цель изобретения - снижение объеной Массы, повышение прочности и снижение расхода крахмала.

Поставленная цель достигается тем, что сырьевая смесь для изготовления декоративно-акустического материала, включающая минеральное волокно, крахмал, гипс, поливинилацетатную дисперсию и пенообразователь дополнительно содержит стёклопор и стекловолокно при следующем соотношении компонентов, мас.%:

Минеральное волокно 28,0-36,0 Крахмал0,8-1,7

Гипс43,0-49,0

Поливинилацетатная дисперсия1,5-2,5

Пенообразователь О,3-0,4 Стёклопор12,0-23,0

Стекловолокно 0,4-1,4

Для получения смеси в смеситель загружают гранулированное минеральное волокно, крахмал в виде пенокра мального клейстера и перемешивают.

. Пенокрахмальный клейстер готовится путем варки крахмала при t и последующего вспенивания в пеногенераторё. Затем добавляют стёклопор перемешивают в течение 2-3 мин. Одкивременно из смеси гипса, пенообразователя (сульфанола), полйвинилацетатной дисперсии и стекловолокна получают пеногипсовую массу. Далее смесь - минеральное волокно, стёклопор с крахмальным клейтером и пено/ипсовая масса - перемешивают в лопастном смесителе в течение 1,52,5 мин.

Изделия формуют и сушат при 8590 С в течение 4-5 ч, влажность .отформованных изделий 50-65%.

Пример. По приведенной технологии готовят и испытывают согласно существующим методикам образцы. Для изготовления образцов используют минеральное волокно по .ГОСТ 4640-76, гипс по ГОСТ 125-79, стёклопор с размером гранул 3-5 мм, крахмал по ГОСТ 7697-66, стекловолокно по ТУ 660-58, пенообразователь и поливинилацетатную дисперсию по ТУ 6-01-1181-79.

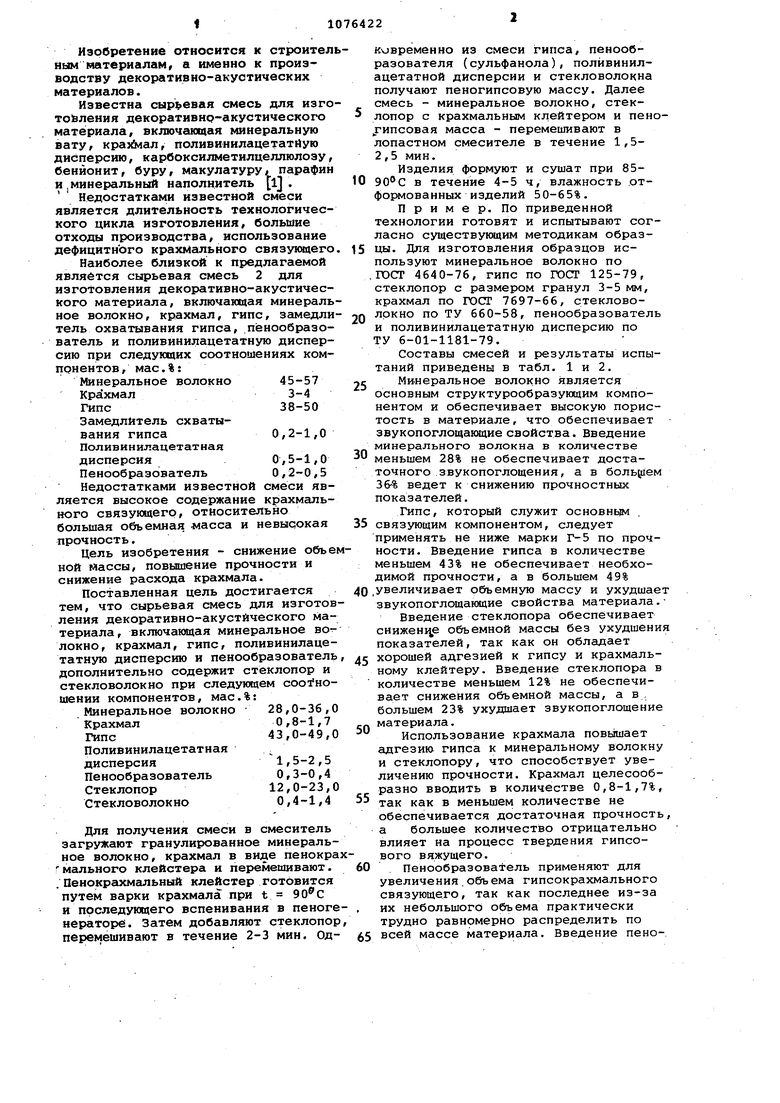

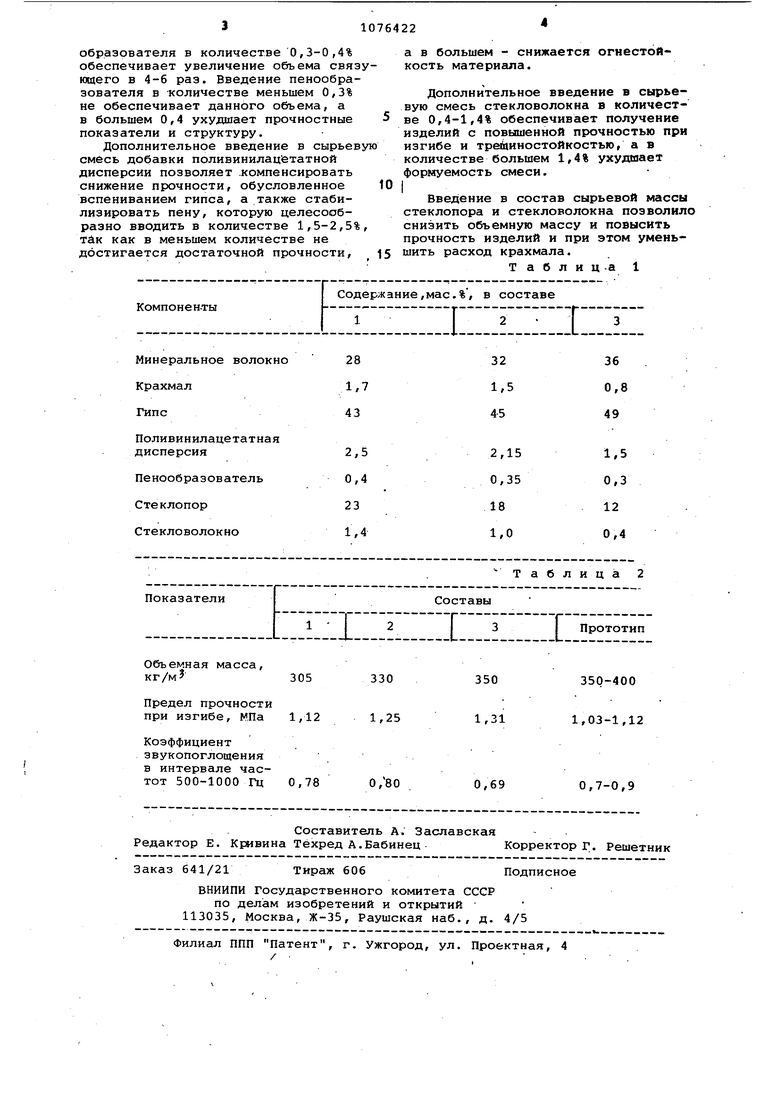

Составы смесей и результаты испытаний приведены в табл. 1 и 2.

Ми-неральное волокно является основным структурообразующим компонентом и обеспечивает высокую пористость в материале, что обеспечивает звукопоглощающие свойства. Введение минерального волокна в количестве меньшем 28% не обеспечивает достаточного звукопоглощения, а в большем 36-% ведет к снижению прочностных показателей.

Гипс, который служит основным связующим компонентом, следует применять не ниже марки Г-5 по прочности. Введение гипса в количестве меньшем 43% не обеспечивает необходимой прочности, а в большем 49% увеличивает объемную массу и ухудшае звукопоглощающие свойства материала.

Введение стеклопора обеспечивает снижение объемной массы без ухудшени показателей, так как он обладает хорошей адгезией к гипсу и крахмальному клейтеру. Введение стеклопора в количестве меньшем 12% не обеспечивает снижения объемной массы, а в большем 23% ухудшает звукопоглощение материала.

Использование крахмала повьпиает адгезию гипса к минеральному волокну и стеклопору, что способствует увеличению прочности. Крахмал целесообразно вводить в количестве 0,8-1,7%, так как в меньшем количестве не обеспечивается достаточная прочность а большее количество отрицательно влияет на процесс твердения гипсового вяжущего.

Пенообразователь применяют для увеличения объ ема гипсокрахмального связующего, так как последнее из-за их небольшого объема практически трудно равномерно распределить по всей массе материала. Введение пено

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| Сырьевая смесь для изготовления декоративно-акустических гипсоволокнистых изделий | 1982 |

|

SU1124004A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1133251A1 |

| Состав для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1058954A1 |

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1134559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПАНЕЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2539462C1 |

| СУБСТРАТ МОКРОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ЗВУКОПОГЛОЩЕНИЯ | 2008 |

|

RU2482084C2 |

| Сырьевая смесь для изготовления гипсокартонных листов | 1990 |

|

SU1745712A1 |

СЫРЬЕВАЯ С.МЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОР АТИВ НО- АКУСТИЧЕСКО ГО МАТЕ РИАЛА, включающая минеральное волокно, крахмал, гипс, полнвинилацетатную дисперсию и пенообразователь, о тличающаяся тем, что, с целью снижения объемной массы при одновременном повьииенни прочности и снижении расхода крахмала, она дополнительно содержит стеклопор и стекловолокно при следующем соотношении компонентов, мас.%: Минеральное волокно 28,0-36,0 Крахмал0,8-1,7 Гипс43,0-49,0 Поливинилацетатная дисперсия1,5-2,5 Пенообразователь 0,3-0,4 Стеклопор12,0-23,0 Стекловолокно 0,4-1,4 S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДЕКОРАТИВНО-АКУСТИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU239838A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-28—Публикация

1982-06-30—Подача