00 4 СЛ

СО

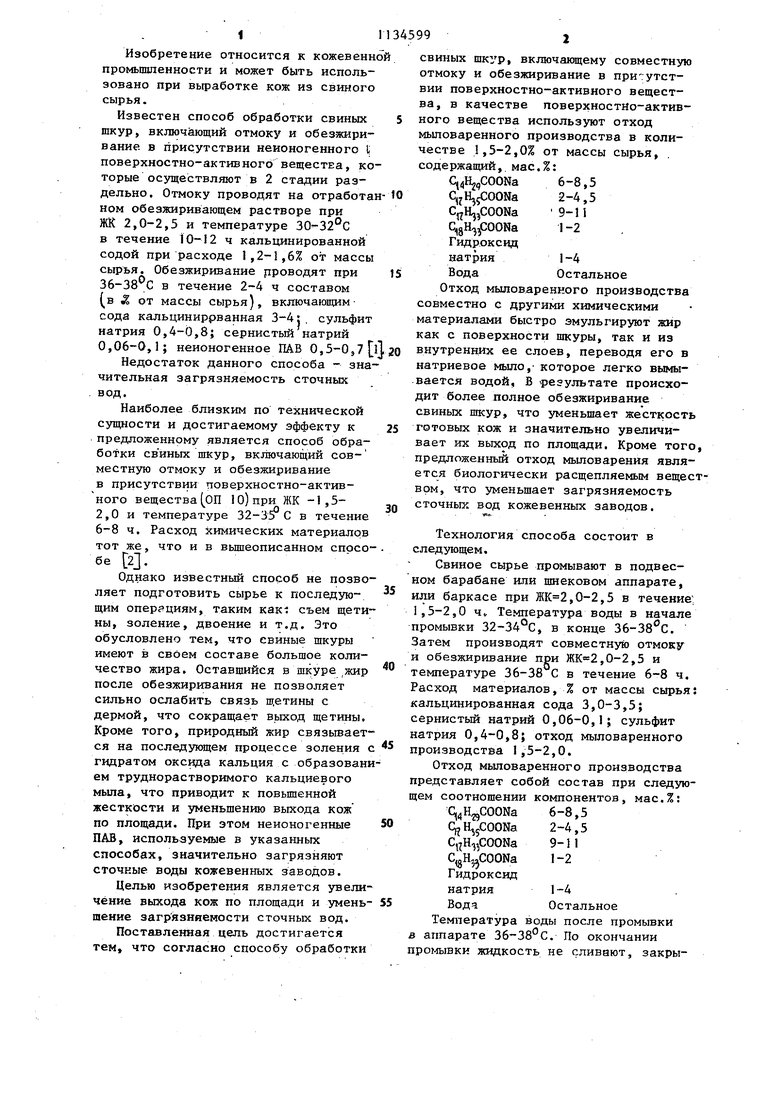

со Изобретение относится к кожевенно промьшшенности и может быть испольэовано при выработке кож из свиного сырья. Известен способ обработки свиных шкур, включающий отмоку и обезжиривание в присутствии неионогенного 1, поверхностно-активного вещества, которые осуществляют в 2 стадии раздельно. Отмоку проводят на отработан ном обезжиривающем растворе при ЖК 2,0-2,5 и температуре 30-32°С в течение 10-12 ч кальцинированной содой при расходе 1,2-1,6% от массы сырья. Обезжиривание рроводят при 36-38 С в течение 2-4 ч составом (в и от массы сырья), включающимсода кальциниррванная 3-4:, сульфит натрия 0,4-0,8; сернистый натрий 0,06-0,1; неионогенное ПАВ 0,5-0,7 Недостаток данного способа - значительная загрязняемость сточных вод. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ обработки свиных шкур, включающий совместную отмоку и обезжиривание в присутствии поверхностно-активного вещества(ОП 10)при ЖК -1,52,0 и температуре 32-3о С в течение 6-8 ч. Расход химических материалов тот же, что и в вьш1еописанном спрсо бе 2. Однако известный способ не позволяет подготовить сырье к последующим операциям, таким как1 съем щетины, золение, двоение и т.д. Это обусловлено тем, что свиные щкуры имеют в своем составе большое количество жира. Оставшийся в шкуре жир после обезжиривания не позволяет сильно ослабить связь щетины с дермой, что сокращает выход щетины. Кроме того, природный жир связьгоается на последующем процессе золения с гидратом оксида кальция с образовани ем труднорастворимого кальциевого мыла, что приводит к повьш1енной жесткости и уменьшению выхода кож по площади. При этом неисногенные ПАВ, используемые в указанных способах, значительно загрязняют сточные воды кожевенных заводов. Целью изобретения является увеличение выхода кож по площади и уменьшение загрязняемости сточных вод. Поставленная цель достигается тем, что согласно способу обработки свиньш ЩКУР, включающему совместную отмоку и обезжиривание в при-гутствии поверхностно-активного вещества, в качестве поверхностно-активного вещества используют отход мьшоваренного производства в количестве 1,5-2,0% от массы сырья, содержащий,, мас.%: Ц СООНа q H COONa C,Hj,COONa q,gH fOONa Гидроксид натрия Остальное Отход мыловаренного производства совместно с другими химическими материалами быстро эмульгируют жир как с поверхности шкуры, так и из внутренних ее слоев, переводя его в натриевое мыло,- которое легко вымывается водой, В результате происходит более полное обезжиривание свиных шкур, что уменьшает жесткость готовых кож и значительно увеличивает их выход по площади. Кроме того, предложенный отход мыловарения является биологически расщепляемым веществом, что уменьшает загрязняемость сточных вод кожевенных заводов. Технология способа состоит в следующем. Свиное сырье промывают в подвесном барабане или шнековом аппарате, или баркасе при ,0-2,5 в течение; 1,5-2,0 ч Температура воды в начале промывки 32-34 С, в конце 36-38 С. Затем производят совместную отмоку и обезжиривание при ,0-2,5 и температуре 36-38 С в течение 6-8 ч. Расход материалов, % от массы сырья: кальцинированная сода 3,0-3,5; сернистьй натрий 0,06-0,1; сульфит натрия 0,4-0,8; отход мыловаренного производства 1,5-2,0. Отход мыловаренного производства представляет собой состав при следующем соотношении компонентов, мас.%: Температура воды после промывки в аппарате 36-38 С. По окончании промывки жидкость не сливают, закрывают сливное устройство и заливают соду,.сульфит натрия и сернистый натрий в растворенном виде. После реверсированного вращения в течени 3-5 мин проверяют концентрацию сод и сульфита натрия, затем дают расч ное количество отходов мыловаренно производства и аппарат вращают в течение 6-8 ч, после чего отработа ную жидкость сливают. Дальнейшие процессы и операции производят по типовой методике. Пример. Мелкое свиное сырье проьшвают в подвесном бараба при ЖК-2 н температуре воды 32®С в начале промывки и 36°С в конце в т ние 1,5 ч. После промывки сырье в же ванне подвергают совместной отм ,ке и обезжириванию в течение 6ч. Расход материалов, % от ма1ссы сырь сода кальцинированная 3,0,сернисты натрий 0,1; сульфит натрия 0,4; отход мыловаренного производства «5 . Отход мыибваренного производства имеет следуниций состав, мас.%: C iyJOONa 6,Q 4,5 1,0 CjjH,fOONa СцН СООКа Гидроксцд натрия Дальнейшие процессы и .операции производят lio типовой методике. П р и м е р 2. Средней свиное сырье обрабатывают аналогично примеру 1, но отход мыловаренного производства вводят в количестве 1j6% от массы сырья, и он имеет . следующий состав, мас.%: C;,4HjgCOONa 7,2 qjEjCOONa 3,2 C jH COONa 10,0 C HjjCOONa 1,5 Гидроксид натрия 2,5 Вода 75,6 П р и м е р 3. Крупное свиное сырье обрабатывают аналогично примеру 1, но отход мыловаренного производстэа вводят в количестве 2,0% от массы сырья при следующем соотношении компонентов, мае.%: q,H2,COONa 8,5 2,0 C,jH,fOONa 9,0 q H COONa 1,0 Гидроксид натрия 4,0 Вода 75-5 В результате были получены Готовые свиные кожи, которые соответствовали всем требованиям ГОСТ 940-68 и характеризовались показателями,приведенными в таблице. Использование предложенного способа обработки свиных шкур ihosBOлит значительно повысить вькод щетины и готовых кож по площади, а также уменьшить загрязняемость сточных вод кожевенных.,заводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обезжиривания свиного сырья | 1980 |

|

SU927857A1 |

| Способ отмоки и обезжиривания кожевенного сырья | 1983 |

|

SU1124041A1 |

| Способ золения свиного сырья | 1985 |

|

SU1306963A1 |

| Способ производства кожи для верха обуви из свиных шкур | 1974 |

|

SU546652A1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| Способ обработки кожевенного сырья | 1988 |

|

SU1567634A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И СЫРЬЕВЫХ ОТХОДОВ | 1992 |

|

RU2030455C1 |

| Способ обезжиривания кожевенного и мехового сырья | 1960 |

|

SU134812A1 |

| Способ выработки свиной кожи | 1982 |

|

SU1014889A1 |

| СПОСОБ ФЕРМЕНТАТИВНОГО ОБЕЗВОЛАШИВАНИЯ ШКУР | 1994 |

|

RU2061046C1 |

СПОСОБ ОБРАБОТКИ СВИНЫХ ШКУР, включающий совместную отмокуf и обезжиривание в присутствии поверхнбстно-активного вещества, о -Т л ичающчйся тем, что, с целью увеличения выхода кож по плспцади и уменьшения загрязняемости сточных вод, в качестве.поверхностно-актив ного вещества используют отход мыловаренного производства в количестве 1,5-2,02 от массы сырья, содержащий, мас.%: 6-8,5 CJ «COONa 2-4,5 CflHjjCOONa 9-11 q HjjCOONa 8 1-2 C H COONa Гидроксцд 1-4 натрия Остальное Вода

| I | |||

| Методика производства кож для верха обуви, под кладочных, | |||

| галантерейных, одежных | |||

| и перчаточных из свиного сырья | |||

| М,, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология кожи | |||

| М., Легкая индустрия, 1974, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1985-01-15—Публикация

1983-01-31—Подача