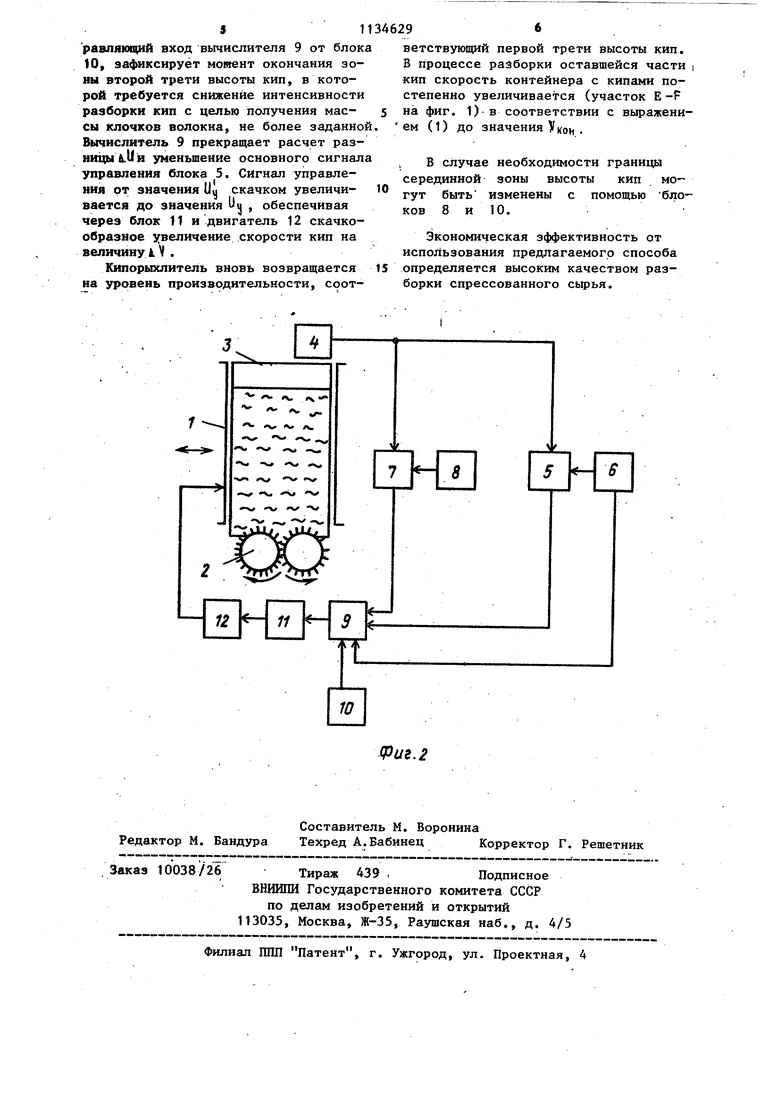

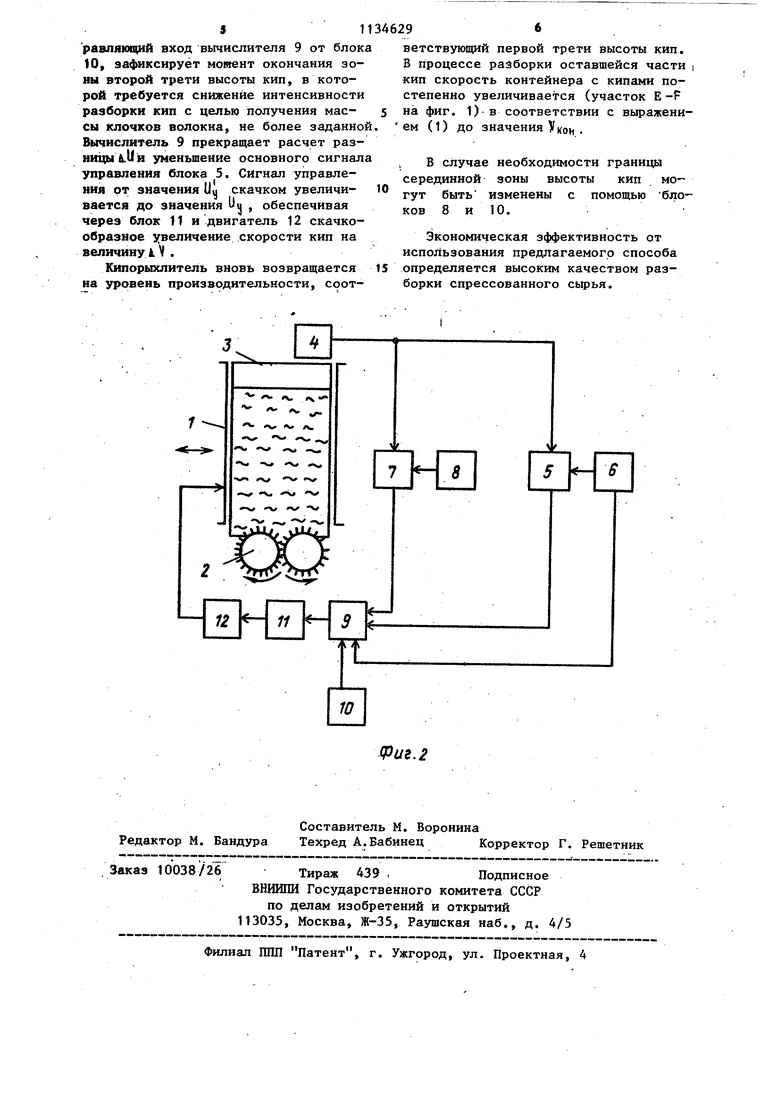

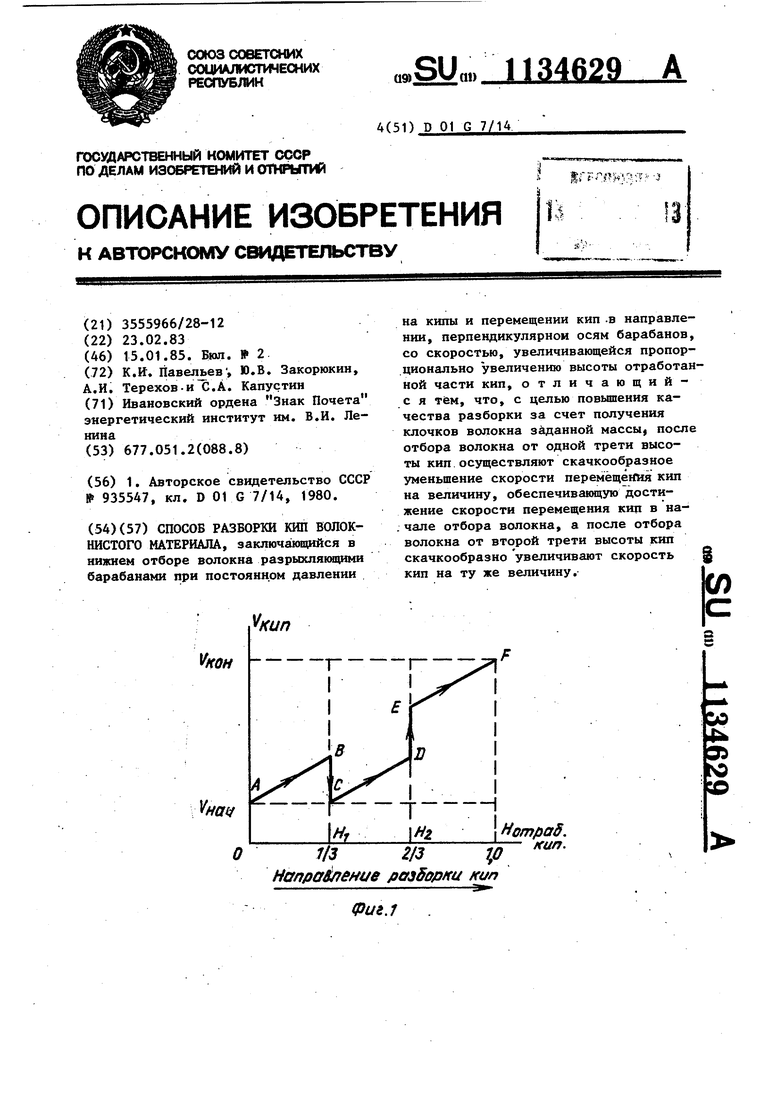

Изобретение относится к текстильной промышленности, а именно к способам разборки кип опрессованного во локна на автоматических кипорыхлителях поточных линий (кипа-лента)-, и пре назначено для использования в приготовительных цехах прядильных фабрик. Известен способ разборки кип воло книстого материала, заключающийся в нижнем отборе волокна разрыхляющими барабанами при постоянном давлении на кипы и перемещении кип в направлении, перпендикулярном осям барабанов, со скоростью, увеличивающейся пропорционально увеличению высоты отработанной части кип lj . Недостатком известного способа является низкое качество разборки кип вследствие увеличенной массы клочков волокна, отбираемых в средней части высоты кип . Цель изобретения - повьшение качества разборки за счет получениях клочков волокна заданной массы. Указанная цель достигается тем, что согласно способу разборки кип волокнистого материала, заключающему ся в нижнем отборе волокна разрьпсляющими барабанами при постоянном давлении на кипы и перемещении кип в направлении, перпендикулярном осям барабанов, со скоростью, увеличивающейся пропорционально увеличению высоты отработанной части кип, после отбора волокна от одной трети высоты кип осуществляют скачкообразное уменьшение скорости перемещения кип на величину, обеспечивающую достижение скорости перемещения кип в начале отбора волокна, а после отбора волокна от второй трети высоты кип скачкообразно увеличивают скорость кип на ту же величину. На фиг. 1 изображена диаграмма управления процессом разборки кип в соответствии с предложенным способом; на фиг, 2 - схема устройства, реализующего предлагаемый способ. Предлагаемый способ разборкикип волокнистого материала предусматривает разлыхление кип на переменной скорости перемещения контейнера с кипами с наложенной на ставку грузовой плитой. На первой трети высоты ставки скорость перемещения кип постепенно увеличивают по сравнению со скоростью в начале отбора волокна прямо пропорционально увеличению высоты отработанной части кип, например, по выражению вида иач от работ J -текущее значение скорости перемещения кип; -значение скорости перемещения кип в начале отбора волокна; -значение высоты отраот РОБОТ К ботанной части кип; -коэффициент пропорциональности. После отбора волокна от одной трети высоты кип осуществляют скачкообразное уменьщение скорости перемещения кип на величину, обеспечивающую достижение скорости перемещения кип в начале отбора где A.V - величина уменьшения скорости перемещения кип. Отбор волокна на второй трети высоты кип осуществляют, увеличивая скорость перемещения кип, по выраг жению вида V V-iV После отбора волокна от второй трети высоты кип скачкообразно увеличивают скорость кип на ту же величину и вновь осуществляют изменение скорости перемещения кип в зависимости от высоты отработанной части кип по закону, что на первой трети высоты кип. Устройство, реализующее данный способ, содержит контейнер 1 для кип, совершающий возвратно-поступательное перемещение над колковыми барабанами 2. На кипы наложена грузовая плита 3, опускание которой по мере разборки кип регистрируется датчиком 4 высоты. Сигнал с выхода датчика распределяется по двум каналам управления. Основной канал формирует посредством блока 5 управления сигнал управления Ни , прямо пропорциональный высоте отработанной части кип и обеспечивающий требуемую интенсивность разборки кип, задаваемую блоком 6 задания начального напряжения управления Uy .. соответствующего определенной скорости перемещения кип в начале отбора - Дополнительны канал управления через управляемый пороговый элемент 7 управляет коррек цией сигнала основного канала. Начало зоны коррекции сигнала во второй трети высоты кип (высота Н| на фиг.1 задает задатчик 8 -порога. Скорректированный сигнал управления Uy рассчи тывает вычислитель 9 по сигналам бло ков 7,5,6 и блока 10 задания нижней границы зоны второй трети высоты кип (высота Но на фиг. 1). Сформированный окончательно сигнал управления Ц передается -далее через блок 11 регулирования на двигатель 12 механизма перемещения контейнера, задавая скорость возвратно-поступательнего перемещения разбираемых кип над отбиракщими органами. Устройство, реализующее предлагаемый способ разборки кип волокнистого материала, работает следующим образом. По окончании загрузки кип в конг ; тейнер t оператор накладывает на кипы грузовую плиту 3 и задает с помощью блока б требуемую интенсивность разборки кип, выставляя соответствующее значение начального напряжения управления (Jij ац- Значения верхней Н, и нижней Нл границ серединной зоны кип установлены заранее с помощью блоков 8 и 10 соответственно на стадии наладки машины при ее пуске в эксплуатацию. Нажатием кнопки Пуск кипорыклитель запускается в работу. Двигатель .12 механизма перемещения контейнера заставляет перемещаться контейнер 1 ,с кипами над отбирающими органами 2 со скоростью М кцц , чем обеспечиваетс требуемый отбор клочков волокна от кип. На первой трети высоты кип масса от. деляемых от кип клочков волокна не боль ще заданной,сигнал о высоте кип с выхода датчика 4 высоты меньше значения Н начала зоны второй трети высоты кип, .установленного блоком 9, и пороговый элемент 7 не пропускает на первый управляющий вход вычислителя сигнала коррекции скорости перемещения кип. Скорость перемещения кип в рассматриваемой зоне (участок А-В на фиг. 1) автоматически задается прямо пропорциональной отработанной части высоты кип по выражению (1) двигателем 12 через последовательно соединенные блок 11 регулирования, вычислитель 9 и блок 5 управления, обеспечивая постоянство количества отбираемого волокна. Блок 5 управления преобразует сигнал о текущей высоте кип с датчика 4, с учетом заданного блоком 6 значения У ц цоц в сигнал уп-. равленияУи . Сигнал и„, поступающий на один из рабочих входов вычислителя 9, изменения в данной зоне высоты кип не претерпевает и обеспечивает полу- , чение .требуемой производительности кипорыхлителя. Как только текущее значение высоты разбираемых кип будет равно и больше значения верхней Н границы зоны второй трети высоты, заданной задатчиком 8, показатель качества разборки будет ухудшаться вследствие увеличения массы клочка, если разборку кип вести при том же законе изменения скорости кип. На выходе порогового элемента 7 в этой ситуации появляется сигнал, по которому вычислитель 9 произведет коррекцию сигнала управления U(j и скорости перемещения контейнера V на величины uU и uV соответственно. U-Uynp при 1/3 Нд,,„д,. Скорость перемещения кип скачкообразно уменьшится до значения Unau и во всей зоне высот второй трети ставки по мере дальнейшей разборки кип будет задаваться по выражению (3) управляющим сигналом Uunp LI np-if и определяться значением V . При таком законе, изменения скорости перемещения кип (участок C-D фиг.1) производительность кипорыхлителя будет стабилизирована на более низком уровне, чем на первой трети высоты кип, однако масса отбираемых от кип клочков будет при этом не больше заданной. Оптимизировать процесс разборки кип по качеству рыхления при выходе в зону второй трети высоты кип глубже нецелесообразно, так как при H( И j перевод кип на скорость ниже VHOVJ не обеспечит устойчивого хода контейнера, а значит и устойчивого отбора. В ситуации, когда будет отобрано олокно от второй трети высоты кип, игнал Hg, поступающий на второй управляющий вход вычислителя 9 от блока 10, зафиксирует моиент окончания зоны второй трети высоты кип, в которой требуется снижение интенсивности разборки кип с целью получения массы клочков волокна, не более заданной Вычислитель 9 прекращает расчет разницы &.U и уменьшение основного сигнала управления блока 5. Сигнал управления от значения Uy скачком увеличивается до значения , обеспечивая через блок 11 и двигатель 12 скачкообразное увеличение скорости кип на величину i V .

Кипорыхлитель вновь возвращается на уровень производительности, соответствующий первой трети высоты кип. В процессе разборки оставшейся части кип скорость контейнера с кипами постепенно увеличивается (участок Е -Р на фиг. 1) в соответствии с выражением (1) до значения У Кон .

В случае необходимости границы серединной зоны высоты кип могут быть изменены с помощью блоков 8 и 10.

Экономическая эффективность от использования предлагаемого способа определяется высоким качеством разборки спрессованного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разборки кип волокнистого материала | 1980 |

|

SU935547A1 |

| Устройство для стабилизации производительности кипоразборщика | 1983 |

|

SU1112070A1 |

| Устройство для регулирования производительности и сдвига ставок кипоразборщиков | 1983 |

|

SU1112069A1 |

| Способ регулирования производительности батареи кипоразборщиков и устройство для его осуществления | 1982 |

|

SU1060714A1 |

| Устройство для стабилизации производительности кипоразборщика | 1980 |

|

SU933828A1 |

| Регулятор производительности батареи кипоразборщиков | 1982 |

|

SU1049582A2 |

| Устройство для стабилизации производительности кипоразборщика | 1981 |

|

SU1044687A1 |

| Способ для определения смешивающей способности кипоразрыхлителя и устройство для его осуществления | 1985 |

|

SU1361207A1 |

| Регулятор производительности кипоразборщиков | 1981 |

|

SU956643A1 |

| Устройство для регулирования производительности кипоразборщика | 1983 |

|

SU1112068A1 |

СПОСОБ РАЗБОРКИ КИП ВОЛОКНИСТОГО МАТЕРИАЛА, заключающийся в нижнем отборе волокна разрыхлякицими барабанами при постоянном давлении кип ffOH на( м о1/3 Поправение на кипы и перемещении кип -в направлении, перпендикулярной осям барабанов, со скоростью, увеличивающейся пропор.ционапьно увеличению высоты отработанной части кип, отличающийс я ТЕМ, что, с целью повышения качества разборки за счет получения клочков волокна заданной массы, после отбора волокна от одной трети высоты кип осуществляют скачкообразное уменьшение скорости перемещения кип на величину, обеспечивающую достижение скорости перемещения кип в на:чале отбора волокна, а после отбора волокна от второй трети высоты кип % скачкообразно увеличивают скорость кип на ту же величину. I HomftaS. /fun. 2/3уз floiSopKU кип 9 Фиг.г

«ч. ,ч «- -s.

Ч л

Ч Ч Ч - «ч. «

12

11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разборки кип волокнистого материала | 1980 |

|

SU935547A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-15—Публикация

1983-02-23—Подача