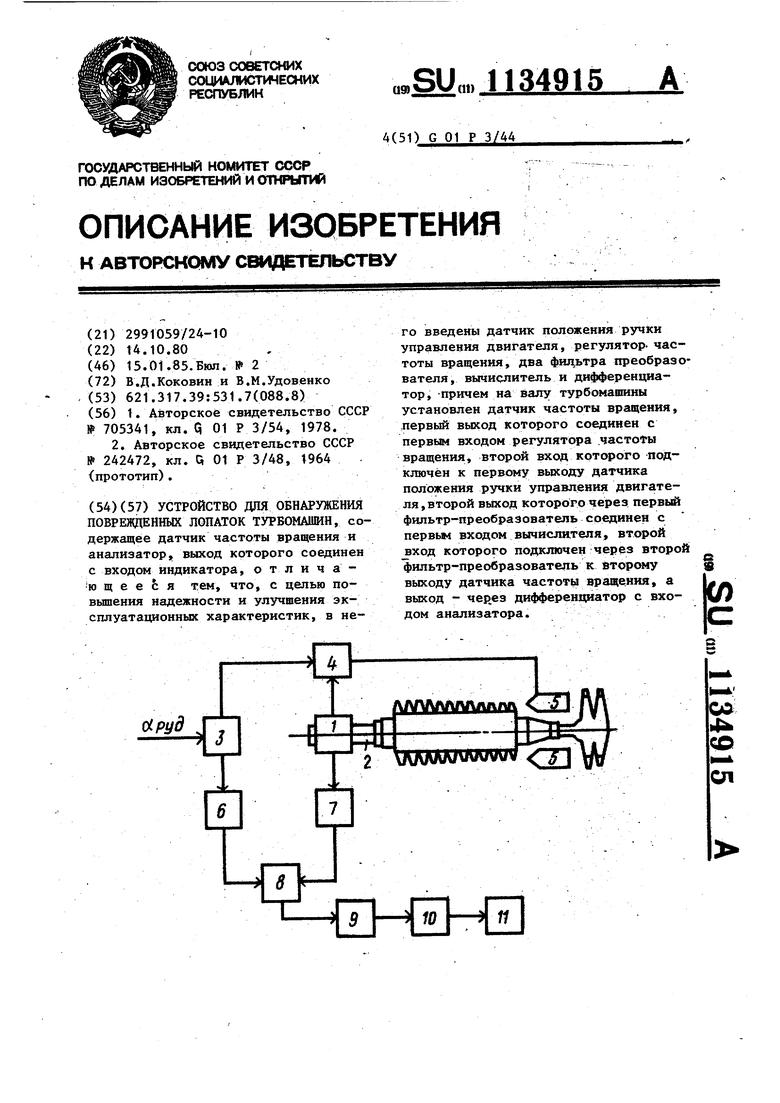

Изрбретение относится к технике контроля состояния лопаток турбомашины, например авиационного газотурбинного двигателя. Известен датчик скорости вращения, содержащий емкостной датчик ча тоты вращег ия и формирователь импул сов CiJ. Недостатком устрор1ства является невозможность определения повреждения лопаток турбомашин. Известно также устройство для об наружения поврежденных лопаток Турб машины, содержащее датчик частоты вращения и анализатор, выход которого соединен с входом индикатора. В устройстве над каждым рабочим колесом компрессора турбомашины установлен индуктивный датчик. При прохождении лопаток в месте установ датчиков на выходе последних образу ются электрические импульсы, частот следования которых пропорциональна числу лопаток в колесе и частоте вр щения ротора турбомащины. В случае обрьгоа лопатки анализаторы фиксирую нарушения указанной частоты и подаю сигналы на индикаторы tzL В таком устройстве используется большое количество специальньк импульсных датчиков, при установке ко торых необходимо препарировать корпус турбомашины. Кроме того, в устройстве применяется большое количество анализаторов и индикаторов, равное количеству датчиков. Все это делает его сложным и недостаточно надежным. Цель изобретения - повышение надежности и улучшение эксплуатадионных характеристик устройства за сче исключения п датчиков ( ti - число рабочих колес) из корпуса турбокашины и использования для дефектовки лопаток одного датчика частоты вращения ротора турбомашины. I Поставленная цель достигается тем, что в устройство, содержащее датчик частоты вращения и анализатор, выход которого соединен с входом индикатора, введены датчик поло жения ручки управления двигателя, регулятор частоты вращения, два фильтра преобразователя, вычислител и дифференциатор, причем на валу турбомашины установлен датчик часто ты вращения, первый выход которого соединен с первым входом регулятора частоты вращения, второй вход которого подключен к первому выходу датчика положения ручки управления двигателя, второй выход которого через первый фильтр-преобразователь соединен с первым входом вычислителя, второй вход которого подключен через второй фильтр-преобразователь к второму выходу датчика частоты вращения, а выход - через дифференциатор с входом анализатора. На чертеже приведена схема устройства. Датчик частоты вращения 1, установленный на роторе 2, и датчик положения ручки управления двигателя 3 связаны первыми выходами через регулятор частоты вращения 4 с камерой сгорания 5, а вторыми выходами соответственно через фильтры-преобразователи 6 и 7 - с вычислителем 8, выход которого через дифференциатор 9 и анализатор 10 связан с индикатором 11. Частота вращения ротора 2, измеряемая датчиком 1, поддерживается регулятором частоты вращения 4 в соответствии с положением ручки управления двигателя,измеряемым датчиком 3. Измеренные сигналы через фштьтрыпреобразователи 6 и 7 подаются на вход вычислителя 8,которьй определяет постоянную времени контура частоты вращения, а дифференциатор 9 вычисляет производную от нее. При нормальном функционировании авиационного газотурбинного двигателя скорость изменения постоянной времени контура частоты вращения обусловливается изменением режима полета, режима работы силовой установки и не превьштает определенной величиныл При обрыве лопатки в компрессоре или турбине происходит нарушение равномерного течения воздуха и газа по тракту. Вследствие этого изменяются динамические характеристики газотурбинного двигателя и скорость изменения постоянной времени контура частоты вращения превьщ1ает обычную. Анализатор 10 подает сигнал на индикатор 11. Определение постоянной времени контура частоты вращения производится следующим образом. Контур частоты вращения состоит из датчика положения ручки управления двигателя 3, с выхода которого на регулятор

31

4 поступает задающий сигнал. Регулятор частоты вращения 4 изменяет подачу топлива в камеру сгорания 5. При этом изменяется частота вращения ротора 2, величина которой измеряется датчиком 1 и поступает в регулятор 4 в качестве сигнала обратной связи. Измеренное положение ручки управления двигателя является входным, а частоты вращения ротор,а 2 выходным параметрами идентифицируемого контура частоты вращения. Фильтры-преобразователи 6 и 7 представляют собой цепочку инерционных звеньев и имеют передаточную функцию

1

F(p)

(Tp+1)«i

где р - оператор дифференцирования; Т - постоянная времени инерционного звена , d - число инерционных звеньев

в фильтре.

Линейные комбинации сигналов на выходах фильтров-преобразователей 6 и 7 позволяют получить сигналы, . связанные с динамическими параметрами идентифицируемого контура частоты вращения соотношением

.tP.wli,

где С jiуказывает на то, что заключенная в них функция фильтруется о

34915

раз фильтром с передаточной функцией F(P)(Tp+ir ;

Tf, - искомая постоянная времени

контура частоты вращения; 5 Ьд - коэффициент передачи-.

UnU)

- напряжение, снимаемое с

датчика частоты вращения-,

и ( напряжение, снимаемое с

oipVA датчика положения ручки управления двигателяi i - время.

Указанное вьфажение представляет собой линейное алгебраическое уравнение относительно неизв естных параметров Т„ и Ъд. Искомый параметр Т на основе рекуррентных соотношений определяется вычислителем 8.

Исследование результатов записи указанных параметров авиационного газотзфбинного двигателя в момент обрыва лопаток турбсмашины по материалам полетной информации показало, что при этом постоянная времени кон-, тура частоты вращения увеличивается в среднем в 1,6-2 раза.

I

Таким образом, включение в устройство датчика положения ручки управления двигателя фильтров-преобразователей, вычислителя и дифференциатора позволяет обнаружить поврежденные лопатки турбомашииы без использования при этом специальных датчиков, встраиваемых в корпус газотурбинного двигателя, и применять один датчик частоты вращения, установленный на роторе турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466287C1 |

| Частотно-регулируемый электропривод | 1989 |

|

SU1798884A1 |

| Электропривод с векторным управлением | 1987 |

|

SU1443112A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2395704C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ТОПЛИВНО-РЕГУЛИРУЮЩЕЙ АППАРАТУРЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1991 |

|

RU2008642C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ДВОЙНОГО ПИТАНИЯ | 2006 |

|

RU2320073C1 |

| Вентильный электропривод | 2018 |

|

RU2706416C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490492C1 |

УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВРЕЖДЕННЫХ ЛОПАТОК ТУРБОМАШИН, содержащее датчик частоты вращения и анализатор, выход которого соединен с входом индикатора, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и улучшения эксплуатационные характеристик, в него введены датчик положения ручки управления двигателя, регулятор, частоты вращения, два фидьтра преобразователя, вычислитель и дифференциатор, -причем на валу турбомашины установлен датчик частоты вращения, дервый выход которого соединен с первым входом регулятора .частоты вращения, второй вход которого подключён к первому выходу датчика положения ручки управл1ения двигателя, второй выход которого через первый} фцльтр-преобразователь соединен с первым входом вычислителя, второй Jвxoд которого подключен через второй § фильтр-преобразователь к второму выходу датчика частоту враще ния, а выход - черкез дифференциатор с входом анализатора. оа 4iii ;о СЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения скорости вращения | 1976 |

|

SU705341A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ОБНАРУЖЕНИЯ ПОВРЕЖДЕННЫХ ЛОПАТОК ОСЕВОГО КОМПРЕССОРА | 0 |

|

SU242472A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-15—Публикация

1980-10-14—Подача