10

00

сд

4

00

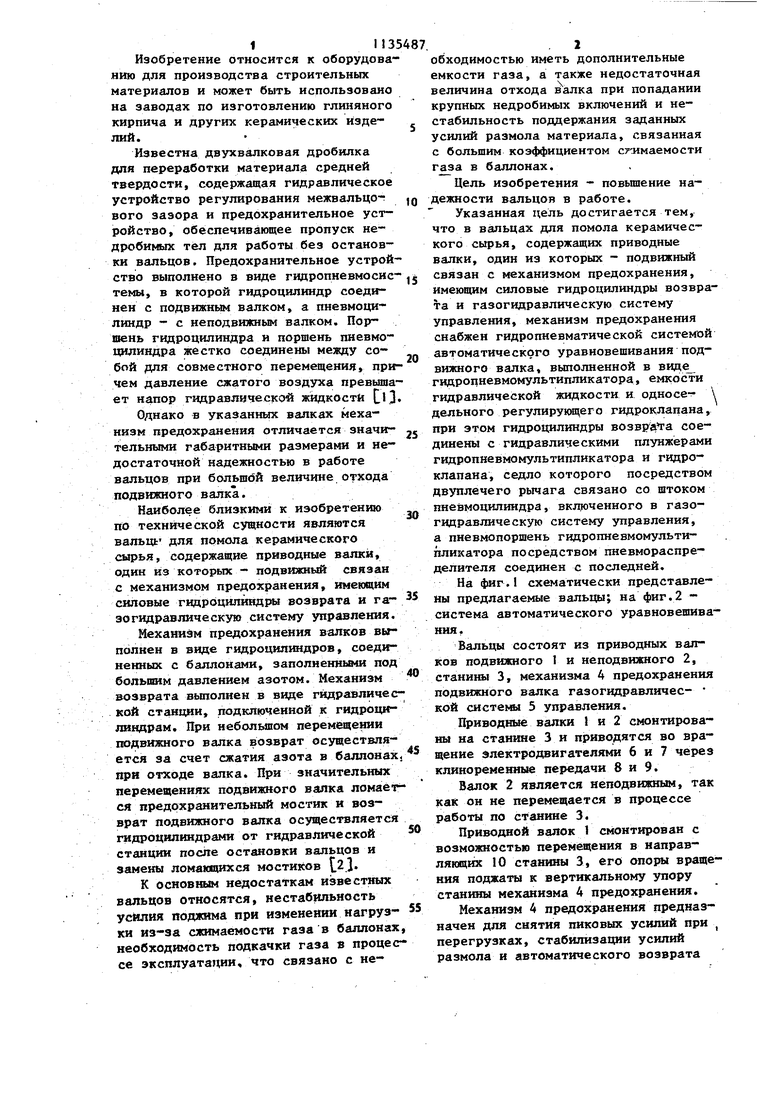

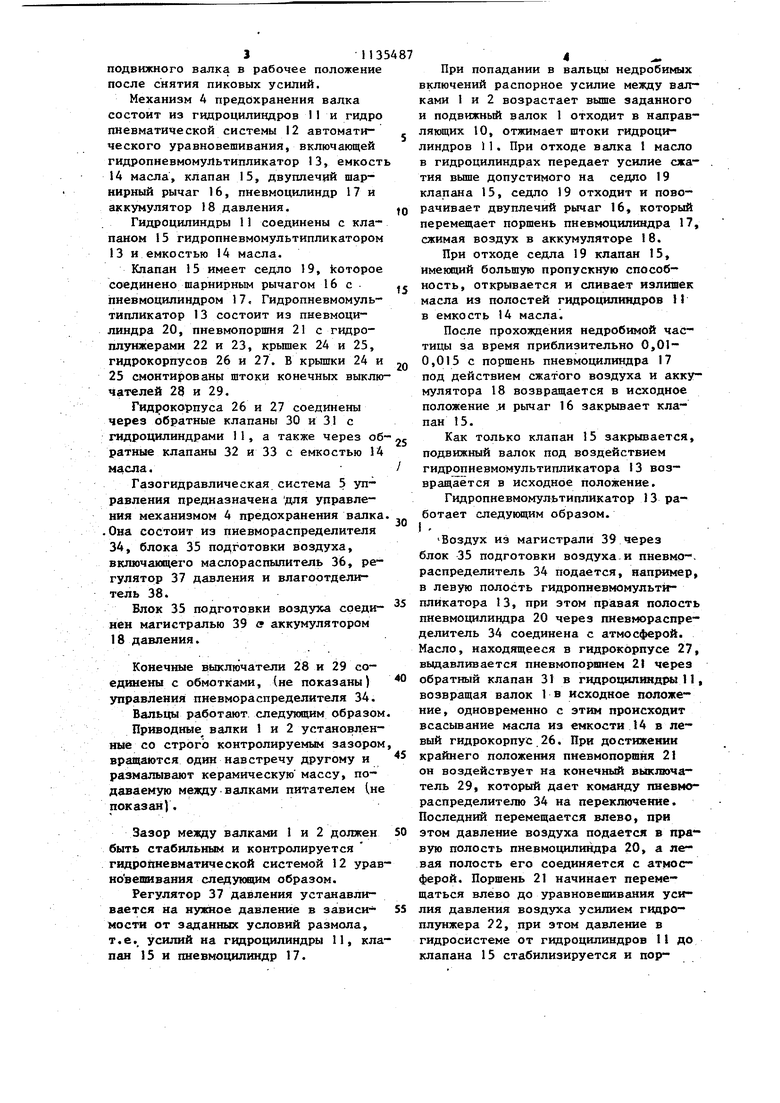

1113 Изобретение относится к оборудова нию для производства строительных материалов и может быть использовано на заводах по изготовлению глиняного кирпича и других керамических изделий. Известна двухвалковая дробилка для переработки материала средней твердости, содержащая гидравлическое устройство регулирования межвальцо-; вого зазора и предохранительное устройство, обеспечивающее пропуск недробимых тел для работы без остановки вальцов. Предохранительное устрой ство выполнено в виде гидропневмосис темы, в которой гидроцилиндр соединен с подвижным валком, а пневмоцилиндр - с неподвижным валком. Поршень гидроцилиндра и поршень пневмоцилиндра жестко соединены между собой для совместного перемещения, npir чем давление сжатого воздуха превышает напор гидравлической жидкости 13 Однако в указанных валках механизм предохранения отличается значиттельными габаритншш размерами и недостаточной надежностью в работе вальцов при большей величине отхода подвижного валка. Наиболее близкими к изобретению по технической сущности являются вальць для помола керамического сырья, содержащие приводные валки, один из которых - подвижный связан с механизмом предохранения, имеющим силовые гидроцилйндры возврата и гагзогидравлическую систему управления. Механизм предохранения валков вы полней в виде гидроцилиндров, соединенных с баллонами, заполненными под большим давлением азотом. Механизм возврата выполнен в виде гидравлической станции, подключенной к гидроцнлиндрам. При неболыоом перемещении подвижного валка возврат осуществляется за счет сжатия азота в баллонах при отходе валка. При значительных перемещениях подвижного валка ломает ся предохранительный мостик и возврат подвижного валка осуществляется гидроцилиндрами от гидравлической станции после остиювки вальцов и замены ломающихся мостиков L.l К основтам недостаткам и:9вестных вальцов относятся, нестабильность усилия подяямА при изменеини нагрузки из-за сжимаемости газа в баллонах необходимость подкачки газа в процессе эксплуатации, что связано с необходнмостью иметь дополнительные емкости газа, а также недостаточная величина отхода при попадании крупных недробимых включений и нестабильность поддержания заданных усилий размола материала, связанная с большим коэффициентом стимаемости газа в баллонах. Цель изобретения - повьшение надежности вальцоя в работе. Указанная цель достигается тем, что в вальцах для помола керамического сырья, содержащих приводные валки, один из которых подвижный связан с механизмом предохранения, имеющим силовые гидроцилиндры возврата и газогидравлическую систему управления, механизм предохранения снабжен гидропневматической системой автоматического уравновещивания подвижного валка, выполненной в виде гидропневмомультипликатора, емкости гидравлической жидкости и односе- дельного регулирукнцего гидроклапана, при этом гидроцилиндры возвр та соединены с гидравлическими плунжерами гидропневмомультипликатора и гидроклапана, седло которого посредством двуплечего рычага связано со щтоком пневмоцилиндра, включенного в газогидравлическую систему управления, а пневмопоршень гидропневмомультипликатора посредством пневмораспре- делителя соединен с последней. На фиг.1 схематнчески представлены предлагаемые на фиг.2 система автоматического уравновещивання. Вальцы состоят из приводных валков подвижного 1 и неподвижного 2, станины 3, механизма 4 предохранения подвижного валка газогидравличес- кой систеьбл 5 управления. Приводные валки I и 2 смонтированы на станине 3 и приводятся во вращение электродвигателями 6 и 7 через клиноременные передачи 8 и 9. Валок 2 является неподвижным, так как он не перемещается в процессе работы по станине 3. Приводной валок 1 смонтирован с возможностью перемещения в направляющих 10 станины 3, его опоры вращения поджаты к вертикальному упору станины механизма 4 предохранения. Механизм 4 предохранения предназначен для снятия пиковых усилий при , перегрузках, стабилизации усилий размола и автоматического возврата 3113 подвижного валка в рабочее положение после снятия пиковых усилий. Механизм А предохранения валка состоит из гидроцилиндров II и гидро пневматической системы 12 автоматического уравновешивания, включающей гидропневмомуЛьтипликатор 13, емкост 14 масла, клапан 15, двуплечий шарнирный рычаг 16, пневмоцилиндр 17 и аккумулятор 18 давления. Гидроцилиндры 11 соединены с клапаном 15 гидропневмомультипликатором 13 и емкостью 14 масла. Клапан 15 имеет седло 19, Которое соединено шарнирным рычагом 16с пневмоцилиндром 17, Гидропневмомультипликатор 13 состоит из пневмоцилиндра 20, пневмопоршня 21 с гидроплуижерами 22 и 23, крьш1ек 24 и 25, гидрокорпусов 26 и 27. В крьшки 24 и 25 смонтированы штоки конечных выклю чателей 28 и 29. Гидроко| пуса 26 и 27 соединены через обратные клапаны 30 и 31 с гидроцилиндрами 11, а также через об ратные клапаны 32 и 33 с емкостью 14 масла. Газогидравлическая система 5 управления предназначена для управления механизмом 4 предохранения валка .Она состоит из пневмораспределителя 34, блока 35 подготовки воздуха, включающего маслораспылитель 36, регулятор 37 давления и влагоотдел1гтель 38. Блок 35 подготовки воздуха средийен магистралью 39 а аккумулятором 18 давлеиия. Конечные выключатели 28 и 29 соединены с обмотками, (не показаны) управления пневмораспределителя 34. Вальцы работают следукяцим образом Приводные валки 1 и 2 установленные со строго контролируемым зазором вращаются один навстречу другому и размалывают керамическую массу, подаваемую между валками питателем (не показан). Зазор медду валками 1 и 2 должен быть стабильным и контролируется гидропиевматической системой 12 урав иовешивания следующим образом. Регулятор 37 давления устанавливается на нухшое давление в зависи мости от заданных условий размола, т.е. усилий на гидроцилиндры 11, кла пан 15 и пневмоцилиндр 17. При попадании в вальцы недробимых включений распорное усилие между валками 1 и 2 возрастает выше заданного и подвижный валок 1 отходит в направляющих 10, отжимает штоки гидроциглиндров 11. При отходе валка I масло в гидроцилиндрах передает усилие сжатия выше допустимого на седпо 19 клапана 15, седло 19 отходит и поворачивает двуплечий рычаг 16, который перемещает поршень пневмоцилиндра 17, сжимая воздух в аккумуляторе 18. При отходе седла 19 клапан 15, имеющий большую пропускную способность, открывается и сливает излишек масла из полостей гидроцилиндров И в емкость 14 масла. После прохождения недробимой частицы за время приблизительно 0,01- 0,015 с поршень пневмоцилиндра 17 под действием сжатого воздуха и аккумулятора 18 возвращается в исходиое положение .и рычаг 16 закрывает клапан 15. Как только клапан 15 закрывается, подвижный валок под воздействием гидропневмомультипликатора I3 возвращается в исходное положение. ГидропневмомуЛьтипликатор 13 работает следующим образом. I . Воздух из магистрали 39 через блок 35 подготовки воздуха и пневмо-распределитель 34 подается, например в левую полость гидропневмомультипликатора 13, при этом правая полость пневмоцилиндра 20 через пневмораспределитель 34 соединена с атмосферой. Масло, находящееся в гидрокорпусе 27, выдавливается пневмопоршнем 21 через обратный клапан 31 в гидроцилиндры 11, возвращая валок 1 в исходное положение, одновременно с зтим происходит всасывание масла из емкости 14 в левый гидрокорпус 26. При достижении крайнего положения пневмопоршня 21 он воздействует на конечный выключатель 29, который дает команду пневмораспределителю 34 на переключение. Последний перемещается влево, при зтом давление воздуха подается в правую полость пневмоцилиндра 20, а левая полость его соединяется с атмосферой. Поршень 21 начинает перемещаться влево до уравновешивания усилия давления воздуха усилием гидро- плунжера 22, при зтом давление в гидросистеме от гидроцилиндров И до клапана 15 стабилизируется и пор5I I шень 21 останавливается в нейтральном положений, не доходя до конечного выключателя 29. Применение гидропневматической .системы автоматического уравновешива ния подвижного валка позволяет при перегрузках быстро отвести валок на любое расстояние (в зависимости от крупности недробимого включения) и затем автоматически возвратить его в исходное положение, не отключая вальцов. Экономический эффект достигается за счет повышения качества размола, т.е. качества изделий, снижения времени приведения вальцов в рабочее состояние после попадания недробимых включений, а также повышения ресурса вальцов в связи со снижением динамитческих нагрузок на них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Вальцы | 1991 |

|

SU1799617A1 |

| Амортизатор для валковой мельницы | 1986 |

|

SU1380777A1 |

| ПНЕВМАТИЧЕСКИЙ НАСОС СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2602471C2 |

| Валковая мельница | 1983 |

|

SU1143463A1 |

| Пневматический инъектор | 1983 |

|

SU1196008A1 |

| Пневмогидравлический двухступенчатый усилитель давления для гидрозажимов станочных приспособлений | 1989 |

|

SU1837124A1 |

| Пневматический инъектор | 1984 |

|

SU1210842A1 |

| Двухвалковая стружкодробилка | 1985 |

|

SU1382491A1 |

| Гидропневматический усилитель привода управления сцеплением транспортного средства | 1989 |

|

SU1765037A1 |

ВАЛЬЦЫ ДЛЯ ПОМОЛА КЕРАМИЧЕСКОГО СЫРЬЯ, содержащие приводные валки, один из которых - подвижный связан с механизмом предохранения, имеющим силовые гидроцилиндры возврата и газогидравлическую систему управления, отличающиеся тем, что, с целью повьшения их надежности в работе, механизм предохранения снабжен гидропневматической сие-темой автоматического уравновешива ния подвижного валка, выполненной в виде гидропневмомультипликатора, емкости гидравлической жидкости и односедельного регулирующего гидроклапана, при этом гидроцилиндры возврата соединены с гидравлическими плунже- рами гидропневмомультипликатора и гидроклапаном, седло которого посредством двуплечего рычага связано со штоком пневмоцилиндра, включенного г в газогидравлическую систему управления, а пневмопоршень гидропневмомультипликатора посредством пневмо- распределителя соединен с последней.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4134408, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Проспект фирмы Серик, Франция, 1981. | |||

Авторы

Даты

1985-01-23—Публикация

1983-04-04—Подача