00

ел

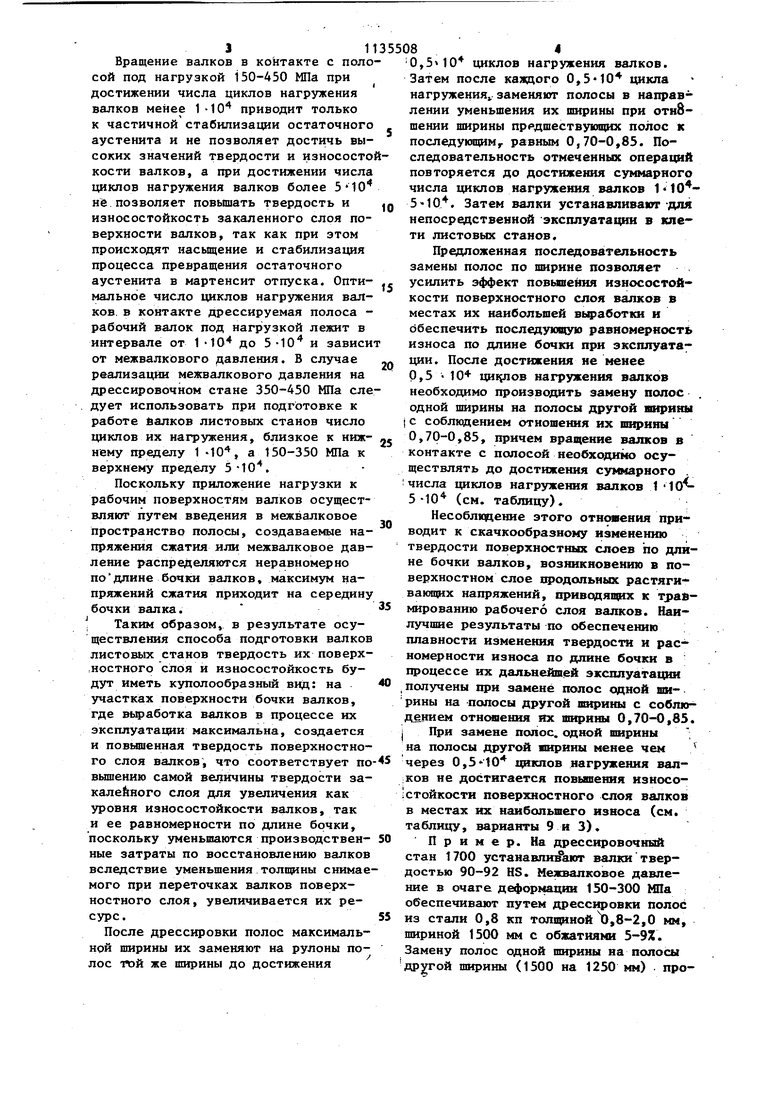

СП Изобретение относится к прокатному производству и может быть исполь зовано на листовых прокатных станах Известен способ подготовки к работе валков листовых станов, включа щий приложение нагрузки к рабочим поверхностям валков и их вращение, причем валки вращают при взаимодействии с профилированными обкатными валками минимального конструктивног диаметра в количестве 1 -Ю -З--Ю циклов нагружения 1. Однако валки имеют неравномерный износ по длине бочек, поскольку пол чают при их подготовке равномерный наклеп, поверхностного слоя бочек, что в результате неравномерного рас пределения межвалкового давления при работе валков приводит к интенсивному износу средних участков бочек в сравнении с периферийными. Кроме того, данный способ необходимо осуществлять на специальной прокатной клети, оборудованной проф |лированными обкатными валками. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ .подготовдси К работе прокатных валков преимущественно листовых станов,вклю чакиций нагружение валков распорным усилием посредством установки полосы в межвалковом зазоре и их вращение 2 ; Однако известный способ не обеспе чивает необходимого ресурса валков , поскольку он предусматривает съем закаленного слоя металла с поверхнос ти бочек валков, приводящий к снижению их твердости. Цель изобретения - повышение ресурса валков при одновременном снижении производственных затрат на под готовку валков к работе. Поставленная цель достигается тем ijcTO согласно способу подготовки к ра- боте-прокатных валков преимущественно листовых станов, включающему нагружение валков распорным усилием посредством установки полосы в межвалковом зазоре и их вращение, нагру жение проводят в количестве IlO 510 циклов путем дрессировки полосы с относительньн обжатием 5-9%, причем после КАЖДОГО 0,5 10 цикла нагружения заменяют полосы в направлении уменьшения их щирины при отношении ширины предшествующих полос к последующим, равным 0,7-0,85. 1 87 Способ осуществляют следующим образом. Подготавливаемые к работе валки помещают в клеть дрессировочного стана и устанавливают межвалковый зазор с учетом получения величины относительного обжатия 5-9%. В межвалковом контакте дрессируемая полоса - рабочий валок создаются напряжения сжатия, которые вызывают в поверхностном слое рабочих валков пластические микросдвиги. В результате активизации пластических микросдвигов изменяется величина энергии искажения микрообъемов поверхностного слоя валков, следствием чего является превращение остаточного аустенита закаленного слоя поверхности рабочих валков в мартенсит отпуска, что вле- чет за собой повышение их твердости и износостойкости, так как твердость мартенсита отпуска выше твердости остаточного аустенита. Одновременно пластические микросдвиги способствуют стабилизации остаточного аустенита поверхностного слоя валков. Процесс повьш1ения износостойкости валков за счет увеличения их°твердости является управляемым и имеются реальные возможности для его регулирования по длине бочки валков с обеспечением равномерности износа их. Вследствие того, что полосы в рулонах имеют ограниченную длину, недостаточную для достижения 1 -Ю 5-10 циклов нагружения валков, то после дрессировки одного рулона полосы его заменяют на другой, третий и т.д. до достижения 1-10 - 5-10 циклов нагружения валков. Затем валки устанавливают для непосредственной эксплуатации в клети листовых станов. Величина создаваемых в межвалковом контакте дрессируемая полоса рабочий валок напряжений сжатия зависит от толщины и материала дрессируемых полос, а также установленного обжатия . При обжатии полос менее 5% (напряжения сжатия в валках менее 150 МПа) нет повьшения твердости, и износостойкости валков, при обжатии полос более 9% (напряжения сжатия в валках более 450 МПа)происходит изменение структуры закаленного слоя поверхности валков вследствие превращения остаточного аустенита в мартенсит отпуска. Вращение валков в контакте с поло сой под нагрузкой 150-430 МПа при достижении числа циклов нагружения валков менее 1 10 приводит только к частичной стабилизации остаточного аустенита и не позволяет достичь высоких значений твердости и износосто кости валков, а при достижении числа циклов нагружения валков более не позволяет повышать твердость и износостойкость закаленного слоя поверхности валков, так как при этом происходят насыщение и стабилизация процесса превращения остаточного аустенита в мартенсит отпуска. Оптимальное число циклов нагружения валков, в контакте дрессируемая полоса рабочий валок под нагрузкой лежит в интервале от 1 -10 до 5-10 и зависи от межвалкового давления. В случае реализации межвалкового давления на дрессировочном стане 350-450 МПа сле дует использовать при подготовке к работе балков листовых станов число циклов их нагружения, близкое к нижнему пределу 1 -Ю, а 130-350 МПа к верхнему пределу 5-10. Поскольку приложение нагрузки к рабочим поверхностям валков осуществляют путем введения в межвалковое пространство полосы, создаваемые напряжения сжатия или межвалковое давление распределяются неравномерно подлине бочки валков, максимум напряжений сжатия приходит на середину бочки валка. ; Таким образом, в результате осуществления способа подготовки валков листовых станов твердость их поверх.ностного слбя и износостойкость будут иметь куполообразный вид: на участках поверхности бочки валков, где выработка валков в процессе их эксплуатации максимальна, создается и повышенная твердость поверхностного слоя валков, что соответствует по вышению самой величины твердости закалебного слоя для увеличения как уровня износостойкости валков, так и ее равномерности по длине бочки, поскольку уменьшаются производственные затраты по восстановлению валков вследствие уменьшения.толщины снимае мого при переточках валков поверхностного слоя, увеличивается их ресурс. После дрессировки полос максимальной ширины их заменяют на рулоны полос гой же ширины до достижения 1 8 0,540 циклов нагружения валков. Затем после калохого 0,5-10 цикла нагружения заменяют полосы в направлении уменьшения их ширины при отн8шении ширины пррдшествуклцих полос к последукяцим,. равным 0,70-0,85. Последовательность отмеченных операций повторяется до достижения суммарного числа циклов нагружения валков 110 540. Затем валки устанавливают-для непосредственной эксплуатации в клв ти листовых станов. Предложенная последовательность замены полос по ширине позволяет усилить эффект повивения износостойкости поверхностного слоя валков в местах их наибольшей В1)1работки и обеспечить последующую равномерность износа по длине бочки при эксплуатации. После достижения не менее 0,5 10 ци1(лов нагружения валков необходимо производить замену полос . одной ширины на полосы другой ширины с соблюдением отношения их ширины 0,70-0,85, причем вращение валков в контакте с полосой необходимо осуществлять до достижения суммарного . числа циклов нагружения валков 1 -10 5-10 (см. таблицу). Несоблюдение этого отнсшения приводит к скачкообразному изменению твердости поверхностных слоев по длине бочки валков, возникновению в поверхностном слое цродольных растягивакицих напряжений, приводящих к траймированию рабочего слоя валков. Наилучшие результаты по обеспечению плавности изменения твердости и расномерности износа по длине бочки в процессе их дальнейшей эксплуатации получены при замене полос одной ширины на полосы другой ширины с соблюдением отнсмпения ях ширины 0,70-0,85. При замене полос, одной ширины на полосы другой ширины менее чем через 0,510 циклов нагружения валков не достигается повышения износостойкости поверхностного слоя валков в местах их наибольшего износа (см. таблицу, варианты 9 и 3). Пример. На дрессировочный стан 1700 устанавли)ают валки твердостью 90-92 HS. Межвалковое давление в очаге деформации 150-300 МПа обеспечивают путем дрессировки полос из стали 0,8 кп толщиной 0,8-2,0 мм, шириной 1500 мм с обжатиями 5-9Z. Замену полос одной ширины на полосы другой ширины (1500 на 1250 мм) производят с соблюдением отношения их ширины 0,80-0,85 в направлении от полос большей ширины к полосам меньшей ширины по нескольким вариантам варьирования суммарного числа циклов нагружения валков через каядые 0,25; 0,5 и 1,0 циклов нагружения валков. При этом сначала дрессируют полосы шириной 1500 мм до достижения 0,5-10 циклов нагружения валков. Поскольку полосы в рулонах имеют недостаточную для достижения не менее 0,510 циклов нагружения валков длину, то один рулон полос шириной 1500 мм заменяют другим, третьим и т.д. рулоном полос шириной 1500 мм до достижения 0,5-10 циклов нагружения валков. Затем после достижения 0,5-10 циклов нагружения валков осуществляют замену полос шириной 1500 мм на полосы шириной 1250 мм с соблщцением отношения их ширины 1250/1500 0,83. Полосы шириной 1250 мм дрессируют до достижения последующих 0,5-10 циклов нагружения валков , причем один рулон поЛос шириной 1250 мм заменяют другим, третьим и т.д. рулоном полос шириной 1250 мм до достижения 0,5 «10 циклов нагружения валков после замены полос шириной 1500 мм на поло-зо их сы шириной 1250 мм и достижения суммарного количества циклов нагружения валков, равного 1-10. Для варианта 5 таблицы на этом заканчивается подготовка валков к работе. Для варианта 6 после достижения суммарного числа циклов нагружения валков 1-10 с заменой ширины полос 1500 мм на 1250 через 0,5-10 циклов нагружения валков осуществляют после дующую замену полос шириной 1250 мм на псшосы шириной 1050 мм с соблюдением отношения их ширины 1050/1250 0,84 из предлагаемого интервала 0,70 jO,85. Пойосы шириной 1050 мм дрессируют с заменой одного рулона полос шириной 1050 мм другим, третьим и т.д. до достижения 0,5-10 циклов нагружения вапков после замены набора полос шириной 1250 достиже,ния суммарного количества циклов нагружения валков 1,. По приведенной схеме осуществляют последующую замену полос одной ширины на полосы другой ширины через О,5«10 цик лов нагружения валков с соблюдением отношения их ширины 0,70-0,85. В частности, набор ширин полос для ва1186 рианта 6 таблицы в дальнейшем следующий: 890-750-600 мм с отношениями при замене - 0,84 - 0,80 соответственно. Для вариантов 2-4 замену полос одной ширины на полосы другой ширины производят через 1 10 циклов нагружения валков с успомянутым набором ширин при замене: 1500 1250 - 1050 - 890 - 750 мм и отношений 0,83-0,84, 0,85 - О,ЗА - 0,80. Подготовленные к работе валки устанавливают в четвертую клеть листового стана 1700, где межвалковое давле 1ие в очаге деформации достигает 900-1200 МПа. По допускам технологических инструкций опытные валки, подготовленные к работе, работают в 1,25-1,4 раза дольше, чем валки, вводи1Ф1е в эксплуатацию без подготовки. . Из приведенной таблицы следует, что наилучшие результаты по обеспечению повьш1енной износостойкости и равномерности износа валков листовых станов достигаются в случае соблщцения количества циклов :нагружения валков от Г- Ю до 5-10 при смене полос одной ширины из полосы другой ширины через 0,5-10 циклов нагружения валков с соблюдением отношения ширины 0,70-Х),85 .(см. таблицу. варианты 5-7). Интенсивность износа поверхности валков листовых станов при этом наименьшая (1,4 - 2,2 мм на 1000 т продукции), твердость наибольшая (99-103 HS), коэффициент нерав- , номерности износа валков по длине бочки наименьший (1,0-1,06). Аналогичная замена более чем через 0,5-10 циклов нагружения валков не позволяет повышать износостойкость валков и равномерность их износа по длине бочки (см. таблицу, варианты 6 и 3 или 7 и 4, где режимы 6 и 7 оптимальные, а 3 и 4 - не отвечаюпще зтим требованиями). Коэффициент неравномерности износа валков соответственно 1,04; 1,06 и 1,0 дпя оптимальных вариантов 5,6 и 7 меньше, чем для экономически и технологически нецелесообразных вариантов 2, 3, 4, 8 и 9 (1,09; 1,11; 1,15; 1,04; 1,15) и, тем более, варианта 1 без подготовки валков, а интенсивность износа валков по диаметру меньше в 4,7/1,4 3,36 раза в центре бочки и в 3,8/1,4 2,71 раза на периферии бочки. Результаты опробования показали также, что допустимым является 1020Z-Hoe превышение числа циклов нагружения валков после замены полос одной ширины на полосы другой ширины т.е. 0,5-10 + (0,05-0,10) 10 (0,550,60)-10. Применение предлагаемого способа подготовки валков листовых станов к работе по сравнению с известными обеспечивает повышение износостойкое ти валков листовых станов в 1,2-1,4 раза, в том числе увеличение равномерности износа поверхностного слоя по длине бочки валков в 1,17-1,24 раза, что дает возможность уменьшить затраты и потребности по изготовлению и восстановлению валков листовыХ| станов, повысить их долговечность вследствие увеличения количества до пускаемых переточек, а также умеиьшение производственных затрат по поДготовке к рагботе валков листовых станов, так как нет необходимости в специальном оборудовании (профилированных обкатных валках минимального конструктивного диаметра, дополнительной клети), и затратах рабочего времени и электроэнергии (для обеспечения 1.10 -3-10 циклов нарруженяя валков). Во время подготовки к работе валки листовых станов могут,уча- ствовать в выпуске продукции - дрес4 сировке полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2005 |

|

RU2283710C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| Способ подготовки к работе валков листопрокатных станов | 1988 |

|

SU1574302A1 |

| Прокатный стан | 1985 |

|

SU1253681A1 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПРОКАТНЫХ ВАЛКОВ, преимущественно листовых станов, включающий нагружение валков распорным усилием посредством установки полосы в межвалковом зазоре и их вращение, отличающийся тем, что, с цепью поньшения ресурса валков при одновременном снижении производственных затрат на подготовку валков к работе, нагружение проводят в количестве 1-10 5-10 циклов путем дрессировки полосы с относительным обжатием 5-9%, причем после каждого 0, цикла нагружения заменяют полосы в направлении уменьшения их ширины при отношении ширины предшествуюорпс полос к последующим, равн 0,7-0,85.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки к работе опорных валков станов "кварто | 1980 |

|

SU884754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ,№ 558727, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-22—Подача