Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки листовой стали.

Известен способ подготовки [патент РФ 2147945, МПК В 21 В 28/02] к эксплуатации валков листопрокатной клети кварто, включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков, причем совместное вращение валков ведут с погонным усилием прижатия 1,1-1,9 т/мм при отношении диаметров смежных опорных и рабочих валков, равном 2,8-3,6, с целью упрочнения поверхностей рабочего и опорных валков.

Недостаток известного способа заключается в том, что не регламентирован режим обкатки рабочих и опорных валков по длительности и частоте оборотов рабочего валка, т.е. нет параметров, от которых зависит величина упрочнения обкатываемых валков.

Известен также способ [патент РФ 2096103 С1, 6 В 21 В 28/02] подготовки к эксплуатации валков листопрокатной клети кварто, включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков, при этом усилие их взаимного прижатия устанавливают в 1,3-1,5 раза больше усилия прокатки, а вращение ведут в течение 360-580 с при частоте вращения рабочих валков 7,5-8,7 с-1 с одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости.

Указанный способ не обеспечивает однозначности в выборе усилия взаимного прижатия валков, которое определяется величиной усилия прокатки, т.к. последнее зависит от множества факторов: толщины на входе в клеть, толщины на выходе из клети, ширины полосы, скорости прокатки, типа, концентрации применяемой технологической смазки или эмульсии, шероховатости валков, шероховатости полосы, диаметров рабочих валков, пластических свойств прокатываемой полосы, уровня переднего, заднего натяжений и т.п. Фактически усилие прокатки для каждой из клетей непрерывного стана холодной прокатки изменяется в широких пределах технологически разрешенного диапазона. В силу этого обстоятельства осуществить к нему привязку не представляется возможным.

Вторым существенным недостатком данного способа является то, что частота вращения рабочих валков, указанная в предлагаемом изобретении, равная 7,5-8,7 с-1, не является универсальной для большинства известных станов холодной прокатки и не может быть достигнута на первых двух клетях многих непрерывных станов холодной прокатки в силу высоких передаточных отношений приводных линий.

Так, например, для непрерывного четырехклетьевого стана 1400 ОАО "НЛМК" в первых двух клетях максимальное число оборотов двигателей главного привода составляет 650 об/мин (10,83 с-1) с учетом передаточного отношения приводных линий клетей 1 и 2, равного 1,737, реальная частота вращения рабочих валков в клети составляет 6,23 с-1, что ниже нижней границы, указанной в данном изобретении.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ [патент РФ 2213637 С1, 7 В 21 В 28/02] подготовки к эксплуатации валков листопрокатной клети кварто, включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей на валки смазочно-охлаждающей жидкости, при этом усилие взаимного прижатия валков устанавливается на уровне 60-85% от предельно допустимого для клети по паспорту стана, а вращение рабочих валков ведут до наработки ими 4,5-17 км. Возможен вариант реализации способа с приложением к рабочим валкам усилия противоизгиба, уровень которого выбирают в диапазоне 40-90% от максимально допустимого для данной клети. Возможно ведение процесса одновременно в группе клетей или во всех клетях стана.

Недостаток известного способа заключается в том, что он не позволяет устранить на поверхности опорных валков дефекты и повреждения, полученные в ходе эксплуатации и препятствующие дальнейшему использованию опорных валков в клети стана. Высокий уровень взаимного прижатия валков (60-85% от максимально допустимого для клети) при обкатке валков по известному способу может способствовать развитию на поверхности поврежденных валков микротрещин, последующему их развитию, распространению в глубь валка, отслоениям и выкрошкам, которые в конечном итоге приведут к выводу из строя поврежденных валков.

Перечисленные выше недостатки устраняются в предлагаемом ниже изобретении.

Техническая задача изобретения состоит в расширении применения способа, использовании его по новому назначению, в уменьшении удельного расхода опорных валков на 1 т проката и незапланированных простоев стана за счет уменьшениия внеплановых перевалок опорных валков при их травмировании.

Поставленная техническая задача решается за счет обкатки опорных валков четырехвалковой листопрокатной клети, включающей завалку в клеть рабочих валков с шероховатостью 6-10 мкм (которая выбирается в зависимости от диаметра "опорных валков: Ra=8,1-10 мкм при использовании конструктивного диаметра опорных валков до 50% от максимального и Ra=6-8 мкм при использовании конструктивного диаметра опорных валков свыше 50% от максимального), совместное вращение прижатых рабочих и опорных валков, согласно выставленному усилию взаимного прижатия, составляющему 35-59% от максимально допустимого (паспортного) усилия на клеть, при вращении валков клети до достижения суммарной длины накатки равной 4,0-12 км с одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости, чем достигается эффект разрушения и сглаживания следов травмирования поверхности опорных валков.

Известное и предложенное технические решения имеют следующие общие признаки. Оба способа являются способами подготовки к эксплуатации валков четырехвалковой листопрокатной клети, оба предусматривают завалку валков в клеть, совместное вращение рабочих и опорных валков для достижения требуемой длины накатки с усилием взаимного прижатия при одновременной подаче к валкам смазочно-охлаждающей жидкости.

Отличия предложенного способа состоят в следующем.

1. По предлагаемому способу усилие взаимного прижатия валков при обкатке устанавливают в диапазоне 35-59% от допускаемого (паспортного) усилия на клеть, во избежание развития микротрещин, выкрошек или отслоений травмированных опорных валков. В известном способе усилие взаимного прижатия валков (обкатки) выставляют в диапазоне 60-85%.

2. В предлагаемом способе обкатку опорных валков производят с использованием рабочих валков строго нормируемой шероховатости по показателю Ra=8,1-10 мкм до выработки 50% рабочего слоя опорных валков и с Ra=6-8 мкм при использовании опорных валков с выработанным свыше 50% рабочим слоем. В способе-прототипе шероховатость валков не регламентируется.

3. В известном способе обкатку применяют для упрочнения валков, в предлагаемом - для обновления поверхности поврежденных опорных валков, что является применением способа обкатки по новому назначению.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и состоящие в повышении стойкости рабочих и опорных валков, при одновременном сокращении числа внеплановых перевалок, простоев стана и в повышении его производительности.

Это свидетельствует о соответствии предложенного технического решения критерию "изобретательский уровень".

Сущность изобретения состоит в следующем.

Известно, что при холодной прокатке полос, имеющих на поверхности дефект металлургического происхождения "плена" при прохождении строчки плены через межвалковый зазор в зоне контакта рабочего валка и полосы создается повышенное контактное давление из-за чрезвычайно высокой твердости подложки плены, содержащей включения на основе Al2О3 (корунда). Давление, возникающее между рабочим валком и полосой, передается через зону контакта рабочего и опорного валков на опорный валок. Опорный валок обладает меньшей твердостью по сравнению с рабочим, поэтому на его поверхности остается кольцевой деформационный след, повторяющий рельеф плены.

Зачастую при прохождении плены через межвалковый зазор клети она может отслоиться и навариться на поверхность рабочего валка, совершив несколько оборотов с ним до полного отделения или при отделении перейти с рабочего на опорный валок, совершив с ним несколько оборотов, а потом также отслоиться, что также приведет к травмированию опорного валка. Возможен и обрыв полосы по плене (особенно при расположении ее в прикромочной зоне) с последующим наваром частиц металла и плены на поверхность опорных валков.

При последующей холодной прокатке травмированный опорный валок по механизму передачи микронеровностей своей поверхности через изменение межвалкового давления будет упруго деформировать рабочий валок и передавать форму отпечатка на полосу. На поверхности холоднокатаных полос при этом будет генерироваться след от плены или повреждения от навара, который является недопустимым дефектом по ГОСТ 9045-93 для металла первой группы отделки поверхности.

При травмировании пленой опорного валка можно провести одну или несколько внеплановых перевалок рабочих валков. Однако, как показывает практика, дефект с опорных валков снова проявится на поверхности холоднокатаной полосы после прокатки 2-3-х рулонов. Для полного устранения дефекта на опорных валках необходима их внеплановая перевалка с последующей дополнительной перешлифивкой опорных валков. Однако дополнительная перевалка увеличит внеплановые простои стана и снизит его производительность.

Для устранения дефекта на опорном валке можно применить способ обкатки опорных валков шероховатыми рабочими валками без перевалки опорных валков. В этом случае уменьшаются простои стана, повышается его производительность и уменьшается удельный расход валков на 1 т проката, без ухудшения качества прокатываемых полос.

При вращении взаимно прижатых шероховатых рабочих и травмированных опорных валков по указанным выше режимам в межвалковом контакте "рабочий валок - опорный валок" при обкатке создаются напряжения сжатия, которые порождают в поверхностном слое рабочих валков пластические микросдвиги. Обкатка опорных валков шероховатыми валками позволяет облегчить срез поврежденной поверхности опорных валков. Взаимное скольжение рабочего и опорного валков в контакте, обусловленное разными диаметрами рабочих и опорных валков, также способствует достижению поставленной цели. По окончании обкатки поврежденных опорных валков шероховатыми рабочими валками по указанным выше режимным параметрам, опорные валки приобретают равномерную шероховатость по всей длине бочки валков.

Величина напряжений, создаваемых в межвалковом контакте "рабочий валок - опорный валок", зависит от исходной шероховатости рабочих валков, усилия взаимного прижатия валков и суммарной накатанной длины, определяемой скоростью вращения рабочих валков и временем обкатки. Таким образом, достичь одного и того же результата в обновлении поверхности поврежденных опорных валков можно либо за счет использования форсированных режимов обкатки и меньшей длительности при большем количестве оборотов рабочих валков, либо при щадящих режимах по усилию, на пониженных оборотах и более длительном процессе обкатки.

Экспериментально установлено, что наиболее оптимальные результаты получаются при суммарной наработке (длине) на опорных валках 4,0-12 км. Причем меньшая длина наработки относится к минимальным (переточенным) диаметрам опорных валков, а большая - к новым валкам в начале их эксплуатации. Это связано с тем, что переточенные рабочие валки с малой глубиной закаленного слоя требуют меньшей длины накатки для среза повреждений на поверхности опорного валка, в то время как для рабочих валков большего диаметра, имеющих большую глубину и твердости закаленного слоя, процесс устранения повреждений на поверхности травмированного опорного валка будет затруднен и требует большей длины накатки.

По условиям нагружения поврежденных опорных валков вращение валков с высоким уровнем усилия взаимного прижатия валков нежелателен. Целесообразно использовать обкатку валков с щадящим уровнем усилия, выбираемом индивидуально, исходя из характера повреждения опорных валков.

Поскольку системы автоматизации станов предназначены для контроля скорости вращения рабочих валков, а обкатка предназначена большей частью для опорных валков, целесообразно выразить длину накатки через обороты и диаметры рабочих валков. Для двух вращающихся в контакте рабочего и опорного валков при условии их взаимного проскальзывания накатанная при реализации предлагаемого способа будет одинаковой.

где π=3,1415;

Dp - средний диаметр рабочих валков в клети на момент обкатки, м;

nр - средняя скорость вращения рабочих валков клети, с-1;

Dоп - средний диаметр опорных валков в клети на момент обкатки, м;

nоп - средняя скорость вращения опорных валков клети, с-1.

Выразим из уравнения (1) обороты опорного валка через обороты рабочего и их диаметры, получим:

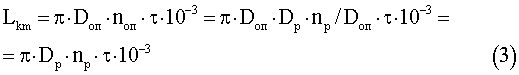

Суммарная накатанная опорными валками длина (Lkm) может быть определена по уравнению:

где π=3,1415;

τ - длительность вращения валков клети, с.

Скорость вращения рабочих валков каждой клети стана выбирают исходя из конструктивных особенностей и передаточного отношения приводной линии при значении усилия взаимного прижатия валков, составляющего 35-59% от паспортного усилия на клеть. А время вращения рассчитывают из соотношения (3) при известной частоте вращения рабочих валков и их реальных диаметров:

Причем для переточенных валков с большой глубиной сошлифованного рабочего закаленного слоя (более 50%) выбирают меньшую величину наработанной длины и меньшую шероховатость рабочих валков (Ra=6-8 мкм), а для опорных валков, с которых сошлифовано менее 50% рабочего слоя, - большую величину из ряда длин наработки и большую шероховатость валков (Ra=8,1-10 мкм).

В вариантах реализации способа для исключения защемления краев рабочих и опорных валков при обкатке с высоким уровнем взаимного прижатия валков, вследствие прогиба шеек валков под нагрузкой, используют усилие противоизгиба. Это разгружает кромки валков и предотвращает их от повреждения в процессе прокатки. Из практики обкатки валков установлено, что оптимальным диапазоном усилия противоизгиба является 9-39%.

Снижение усилия противоизгиба до величины менее 9% от предельно допустимого для данной клети увеличивает локальную выработку краев бочек опорных валков, что снижает их стойкость. Повышение этого усилия свыше 39% от предельного ведет к неравномерной выработке опорных валков шероховатыми рабочими валками по длине бочки валка из-за неравномерности создаваемого межвалкового давления.

Для уменьшения суммарного времени на подготовку валков непрерывного стана процесс обкатки производят одновременно на всех или группе обкатываемых клетей.

Экспериментально установлено, что минимальная накатанная длина на рабочих валках должна быть не менее 4,0 км. Если накатку рабочих валков производят до величины, не превышающей 4,0 км, то эффект от обновления поверхности опорных валков обкаткой будет незначителен. При увеличении же наработки свыше 12 км увеличивается глубина среза дефектной поверхности опорных валков, что повышает их удельный расход на 1 т проката. Кроме того, длительные обкатки экономически нецелесообразны, так как снижают время полезного использования стана и приводят к дополнительному перерасходу электроэнергии на реализацию процесса.

Задание усилия взаимного прижатия валков более 59% от предельно допустимого на клеть ведет к преждевременному зарождению в поверхности травмированных опорных валков усталостных микротрещин и увеличению глубины среза поверхностного слоя опорных валков, что негативно сказывается на снижении срока их службы (в случае преждевременного вывода при отслоениях и выкрошках из работы) и увеличении их удельного расхода на 1 т проката. Снижение этого усилия до уровня менее 35% не позволяет эффективно устранять повреждения на поверхности опорных валков, т.е. в обоих случаях эффективность применения способа снижается.

Примеры реализации способа

1. В четвертую клеть непрерывного пятиклетьевого стана 2030 бесконечной прокатки заваливают опорные валки диаметром 1560 мм из стали 75ХМ, с поверхности которых переточкой был удален наклепанный слой и рабочие валки из стали 9Х2МФ с диаметром бочек 583 мм.

После настройки систем стана и позиционирования исполнительных механизмов производят заправку переднего конца полосы в стан и последующую ее прокатку.

При осмотре качества поверхности прокатанных полос на 11-м рулоне с момента перевалки опорных валков выявляют продольную контрастную полосу, вызванную травмированием поверхности опорных и рабочих валков дефектом "плена".

Из клети вываливают рабочие валки, наработка на которых к тому времени составила 48,3 км при регламентируемых до перевалки 400 км. Для устранения повреждений на поверхности опорных валков производят завалку в клеть шероховатых валков с шероховатостью Ra=9 мкм, т.к. с диаметров опорных валков сошлифовано 36,4%.

Затем на рабочие и опорные валки клети стана подают эмульсию на основе 2,5% стандартного эмульсола, используемого на стане в качестве смазочно-охлаждающей жидкости (СОЖ). Рабочие валки сводят до появления усилия предварительного прижатия, исключающего проскальзывание рабочего валка по опорному в момент пуска привода клети, а затем приводят во вращение валки и увеличивают усилие прижатия (Рприж) до 1200 т, что составляет 40% от максимально допустимого (паспортного) усилия (3000 т) на клеть.

Время вращения валков определяют исходя из максимальных оборотов электропривода клети, передаточного отношения привода клети и фактического диаметра установленных в клеть валков.

Максимально допустимая частота вращения роторов двигателей главного привода клети 4 этого стана составляет 810 об/мин (13,5 с-1), а передаточное отношение приводной линии клети 1,0256. С учетом передаточного отношения привода клети максимально возможная скорость вращения рабочих валков составляет 13,5/1,0256=13,163 с-1. Выбираем форсированный режим вращения прижатых валков на начальной скорости вращения рабочих валков для уменьшения времени обкатки и снижения непроизводительных затрат времени. Суммарную наработку для валков 4-й клети устанавливают исходя из 36,4% глубины (сошлифованного) закаленного слоя, равной 12 км. Тогда общее время вращения валков:

τ=Lkm·1000/(π·Dp·nр)=12000 м/(3,1415·0,583 м ·13,163 с-1)=498 с.

В процессе вращения взаимно прижатых валков в течение 498 с на границе контакта шероховатых рабочих и шлифованных опорных валков, имеющих повреждения на поверхности, происходит микросрез частиц опорных валков с поврежденной пленой поверхности, в результате чего их поверхности выравниваются, обновляются и приобретают шероховатый вид по всей длине бочек валков.

По окончании процесса обкатки валков скорость вращения валков клети замедляют до 50 м/мин, клеть разгружают по усилию прижатия валков, затем снимают усилие противоизгиба и останавливают вращение рабочих валков. Рабочие валки с шероховатой поверхностью из стана вываливают, производят завалку шлифованых рабочих валков, снова производят заправку полосы в клети стана и прокатку металла. После прокатки 400 км рабочие валки клети 4 вываливают из клети. После охлаждения их шлифуют, а затем вновь заваливают в четвертую клеть стана и продолжают их эксплуатацию.

Опорные валки из клети вываливают после прокатки 50000 т металла. После остывания опорные валки шлифуют и вновь заваливают в клети стана. В результате обкатки в клети валков по предложенным режимам их стойкость возрастает, удельный расход опорных валков составляет около 0,5 кг/т, рабочих валков - 0,9 кг/т.

2. Те же операции, что и в примере 1, только одновременно с нагружением валков до усилия 1200 т между шейками рабочих валков создают усилие противоизгиба Рпрот=26 т, что составляет 31% от максимально допустимого.

3. Те же операции, что и в примере 1, только совместное вращение взаимно прижатых рабочих и опорных валков производят одновременно в первых четырех клетях стана 2030 бесконечной холодной прокатки.

Другие варианты реализации способа и показатели удельного расхода рабочих и опорных валков приведены в табл.1.

По прототипу после выявления продольной полосы на поверхности холоднокатаного проката полосу до клети обрезают и производят обкатку валков при соблюдении следующих параметров:

- суммарная длина накатки 17 км;

- усилие обкатки 70% от допустимого на клеть или 2100 т;

- усилие противоизгиба 52%.

После окончания обкатки и повторной заправки полосы в стан было выявлено, что дефект полностью не устранен. Во избежание производства продукции, не соответствующей требованиям заказа, произведена внеплановая перевалка опорных валков клети 4 с дополнительной последующей их перешлифовкой. Время на внеплановую перевалку составило 2 часа 15 минут, потеря производства при этом составила 693 т проката.

Анализ таблицы показывает, что при реализации предложенного способа (варианты 1, 3-5, 8-10) достигается расширение применимости способа (дефект на опорных валках удается устранить), при одновременном снижении удельного расхода рабочих и опорных валков. В случаях запредельных значений заявленных параметров (варианты 2, 6, 7, 11), а также способа-прототипа (вариант 12) возможности применения способа сужаются, возрастает удельный расход рабочих и опорных валков.

Кроме того, при обкатке валков по вариантам 2 и 12 получены выкрошки на опорных валках, связанные с высоким уровнем выбранного усилия прижатия валков. При обкатке по вариантам 6 и 7 из-за выбора слишком шероховатых рабочих валков устранение дефектов на поверхности поврежденных опорных валков достигнуто при повышенном их расходе на 1 т проката.

Технико-экономичекие преимущества предложенного способа состоят в расширении возможностей его применения, увеличении стойкости рабочих и опорных валков, сокращении их расхода на 1 т проката, снижении времени внеплановых простоев стана, сокращении времени на подготовку валков для стана.

В качестве базового объекта при определении технико-экономической эффективности предложенного способа принят способ-прототип.

Использование предложенного способа позволит повысить рентабельность холоднокатаной листовой стали на 5-8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2226135C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2240187C2 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки листовой стали. Задача изобретения - обновление поврежденной поверхности опорных валков шероховатыми рабочими валками. Способ включает завалку рабочих и опорных валков в клеть, совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей на вращающиеся валки смазочно-охлаждающей жидкости. Рабочие валки выполняют с нормированной шероховатостью Ra=8,1-10 мкм при использовании конструктивного диаметра опорных валков до 50% и с Ra=6-8 мкм при использовании конструктивного диаметра опорных валков свыше 50%. Усилие взаимного прижатия валков устанавливают на уровне 35-59% от предельно допустимого, а вращение рабочих валков ведут до наработки ими 4,0-12 км. Изобретение обеспечивает исключение дополнительных перевалок поврежденных опорных валков, снижение времени простоя стана и повышение его производительности. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| US 4575972 A, 18.03.1980. | |||

Авторы

Даты

2006-12-10—Публикация

2005-02-15—Подача