со оо

о

00 N3

Изобретение относится к обработке металлов давлением в частности к листопрокатному производству, и может быть использовано в процессах прокатки металлических полос, например, при подготовке к работе прокатных валков непрерывного широ- кополосного стана горячей прокатки.

Цель изобретения - расширение сортамента проката за счет обеспечения возможности получения профиля поперечного сечения полосы с двумя пиками разнотолщин- ноет и

При циклическом иаг-ружении валков пос редством деформации полосы с последовательным уменыпением их п ирины, начиная с 0,4- 0,7 отноп ения ширины полосы к длине бочки валка, очередную замену ни- рины полосы производят после каждых 1500- 9000 циклов нагружения путем прокатки более ц ирокой в 1,15-1,75 раза полосы и имеюп1ей больп1ую в 1,2-6,0 раза толщину, чем предн1ествуюп1ая полоса.

Характер и величину износа валков определяют тепловой режим работы валков, режим обжатий по клетям стана, объем производства за кампанию и последовательность прокатки полос различной 1пирины. Сумма и комбинации данных факторов обеспечивают различный характер износа.

Экспериментальными исследованиями установлено, чго максимальный и превалирующий износ по г лубине на поверхности ва.лков Г1роисх1)диг на длине 100-- 300 мм от каждого края полосы. Также выявлено, что при достижении отношения ширины (В) про- ка1ынае.мой нолось : к длине бочки (Lfi) рабочего ва. 1ка )авным 0,7 на углеродистых сталях и примерно 0,,) на .:1еги)ованных сталях профиль выработки образующей валка оказываегся аналог ичным с характерными двумя вогнутостями, симметрично расположенными относите;1ьно середин длины бочки валка. Эго объясняется тем, что при прокатке углеродис1ых сталей длина дуги очага деформации больгне, чем при прокатке леги- рованных сталей, поэтому изнашиваемость профиля получается аналогичной. При прокатке полос меньшей величины, чем В/1/, ; 0,4, теряется четкая картина профиля образующей валка, разделенного на две сим- MeTfuf4iibie вог нутости, требующиеся для по- лучения качественного подката для дальней- niei o проката жести или .чиста на станах холодной прокатки; получить лист, который может быть разделен на два составляющих ру. 1она, невозможно из-за нарушения симметричности относительно середины про- катьшаемой полос). При величине В/Ьб. 0,7 на середине ва.чка еше сли1нко.м зна- чите.чьная 1. оская часть, из-за которой невозможно по.пучить г олосу с двумя симметричными выпуклостями. Через каждые 1500

циклов нагружения для толстых полос и через 9000 1иклов нагружения путе.м прокатки для тонких олос с.педует производить

Ю

15

25

30 35 Q 45 0

5

замену полосы на полосу с большей шириной и большей толщиной. Как известно, при прокатке полос с постоянной степенью дефор мации в последней клети длина очага деформации тем больше, чем больше толщина полос, поэтому при прокатке толстых полос, начиная уже с 1500 циклов нагружения краями полос, будет выработана такая величина вогнутости на профиле валка, что можно будет переходить к полосе следующего типоразмера исходя из цехового портфеля заказов. Величина меиьщая, чем 1500 циклов, не обеспечивает требуемую выработку профиля даже при прокатке полос толщиной 30 мм (максимально предусмотренной на НЛМК при вводе в строй, например НШС 2500 горячей прокатки). При прокатке тонких полос (менее 2,0 мм) количество циклов нагружения более 9000 нецелесообразно, так как выработка на профиле валка будет превышать допустимую величину, обеспечивающую получение полосы с двумя симметричными выпуклостями для после- ее раздела на две полосы. Увеличение ширины следующей по сортаменту полосы по сравнению с предыдущей мень- nje, чем в 1,15 раза, не обеспечивает получение профиля полосы с двумя симметричными выпуклостями, так как максимумы разнотолщинности будут смещены к краям полосы. Увеличение ширины последующей полосы по сравнению с предыдущей более чем в 1,75 раза, даже при прокатке подката для получения на стане холодной прокатки листа, не обеспечивает возможность получения в дальнейщем качественного листа, приводя к отбраковке его или снижению уровня сортности в связи с тем, что пики (максимальные выпуклости) разнотолщинности на подкатной полосе слищ- ком сведены к середине. Увеличение на каждой последующей полосе, предусмотренной сорта.ментом, толщины меньше, чем в 1,2 раза, приводит к интенсивному износу профиля валков в средней их части и увеличивает асимметрию полосы, не позволяя в дальнейшем разделить ее на две равнозначных по профилю полосы. Увеличение последующей полосы более чем в 6 раз по сравнению с предыдушей приводит к повы- ненному износу профиля валков вдоль края полосы, создавая асимметричность профиля и не позволяя получить полосу, которую можно было бы, разделив надвое, применить в качестве подката для получения листа и„ 1и жести.

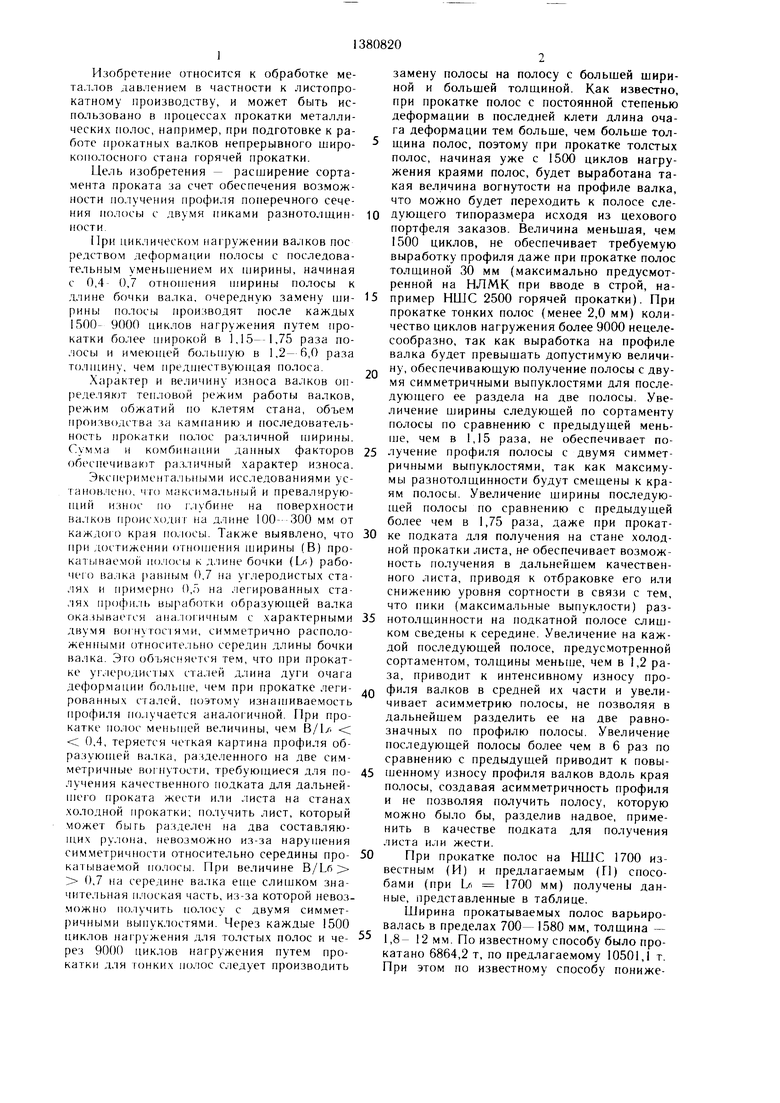

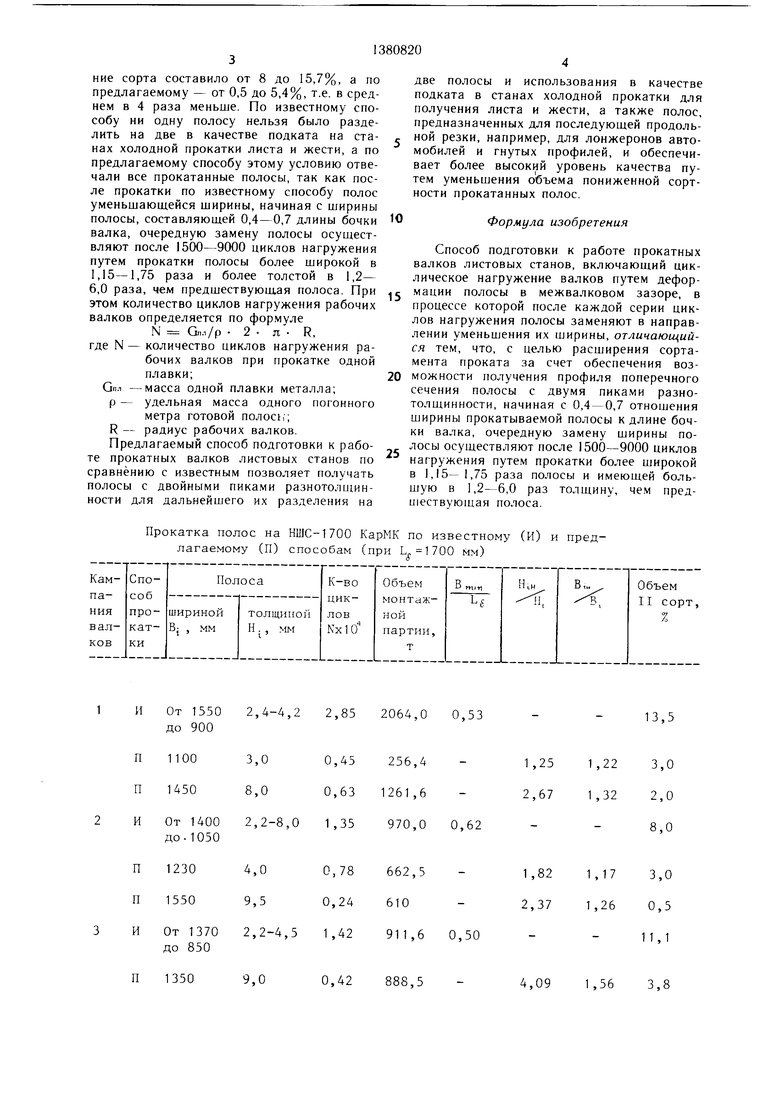

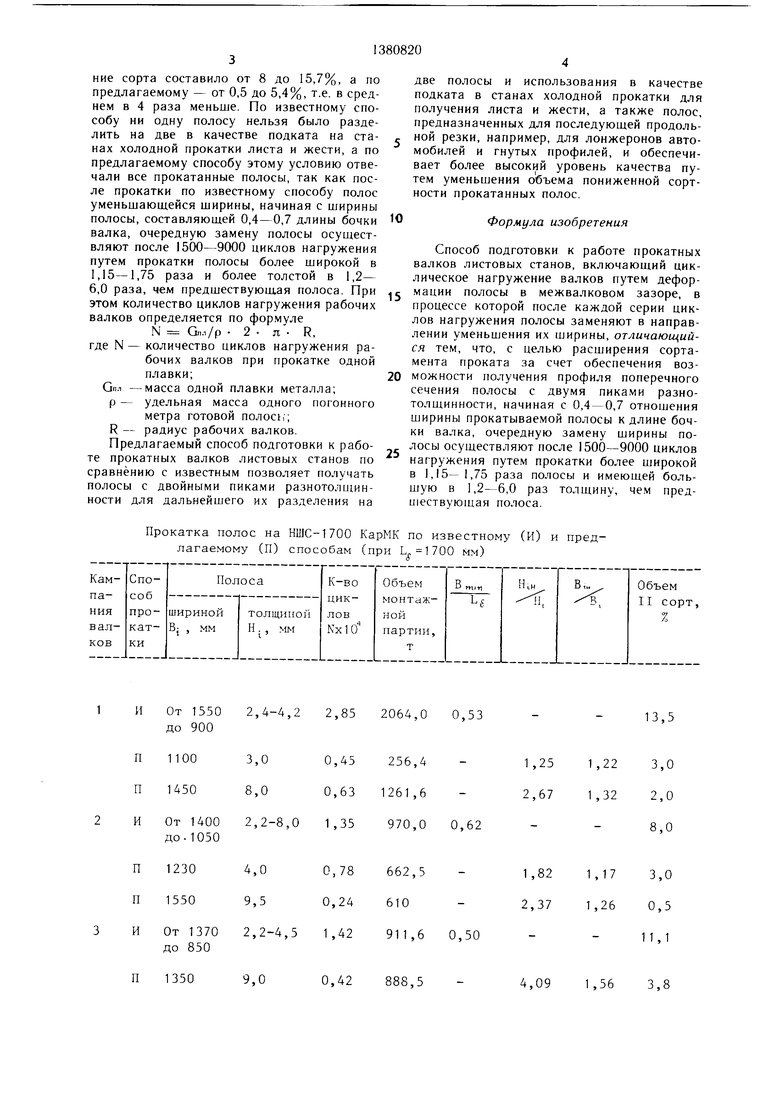

При прокатке полос на НШС 1700 известным (И) и предлагаемым (П) способами (при Lf, 1700 мм) получены данные, представленные в таблице.

Ширина прокатываемых полос варьировалась в пределах 700- 1580 мм, толщина - 1,8- 12 мм. По известному способу было прокатано 6864,2 т, по предлагаемому 10501,1 т. При этом по известному способу понижение сорта составило от 8 до 15,7%, а по предлагаемому - от 0,5 до 5,4%, т.е. в среднем в 4 раза меньше. По известному способу ни одну полосу нельзя было разделить на две в качестве подката на ста- , нах холодной прокатки листа и жести, а по предлагаемому способу этому условию отвечали все прокатанные полосы, так как после прокатки по известному способу полос уменьшающейся ширины, начиная с ширины полосы, составляющей 0,4-0,7 длины бочки Ю валка, очередную замену полосы осуществляют после 1500-9000 циклов нагружения путем прокатки полосы более широкой в 1,15-1,75 раза и более толстой в 1,2-

две полосы и использования в качестве подката в станах холодной прокатки для получения листа и жести, а также полос, предназначенных для последующей продольной резки, например, для лонжеронов автомобилей и гнутых профилей, и обеспечивает более высокий уровень качества путем уменьшения объема пониженной сортности прокатанных полос.

Формула изобретения

Способ подготовки к работе прокатных валков листовых станов, включающий циклическое нагружение валков путем дефор6,0 раза, чем предществующая полоса. При ..с мации полосы в межвалковом зазоре, в этом количество циклов нагружения рабочихпроцессе которой после каждой серии циквалков определяется по формуле

N Сл.п/р . 2 л R, где N - количество циклов нагружения рабочих валков при прокатке одной плавки;

Gn.i -масса одной плавки металла; р - удельная масса одного погонного

метра готовой полось,-; R - радиус рабочих валков. Предлагаемый способ подготовки к работе прокатных валков листовых станов по сравнению с известным позволяет получать полосы с двойными пиками разнотолщин- ности для дальнейшего их разделения на

лов нагружения полосы заменяют в направлении уменьшения их ширины, отличающийся тем, что, с целью расширения сортамента проката за счет обеспечения воз- 20 можности получения профиля поперечного сечения полосы с двумя пиками разно- толщинности, начиная с 0,4 - 0,7 отношения ширины прокатываемой полосы к длине бочки валка, очередную замену ширины полосы осуществляют после 1500-9000 циклов нагружения путем прокатки более широкой в 1,15-1,75 раза полосы и имеющей большую в 1,2-6,0 раз толшину, чем предшествующая полоса.

25

две полосы и использования в качестве подката в станах холодной прокатки для получения листа и жести, а также полос, предназначенных для последующей продольной резки, например, для лонжеронов автомобилей и гнутых профилей, и обеспечивает более высокий уровень качества путем уменьшения объема пониженной сортности прокатанных полос.

Формула изобретения

лов нагружения полосы заменяют в направлении уменьшения их ширины, отличающийся тем, что, с целью расширения сортамента проката за счет обеспечения воз- 0 можности получения профиля поперечного сечения полосы с двумя пиками разно- толщинности, начиная с 0,4 - 0,7 отношения ширины прокатываемой полосы к длине бочки валка, очередную замену ширины полосы осуществляют после 1500-9000 циклов нагружения путем прокатки более широкой в 1,15-1,75 раза полосы и имеющей большую в 1,2-6,0 раз толшину, чем предшествующая полоса.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| Способ эксплуатации рабочих валков | 1986 |

|

SU1340846A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Рабочий валок листопрокатного стана | 1985 |

|

SU1306611A1 |

| Способ горячей прокатки полос | 1989 |

|

SU1764723A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

Изобретение относится к области обработки металлов давлением, в частности к листопрокатному производству, и может быть использовано в процессах прокатки металлических полос, например, при подготовке к работе прокатных валков широкополосного стана горячей прокатки. Цель изобретения - расширение сортамента проката за счет обеспечения возможности получения профиля поперечного сечения полосы с двумя пиками разнотолш,инности. При циклическом нагружении валков путем деформации полосы в межвалковом зазоре, в процессе которой после каждой серии циклов нагружения заменяют полосы в направлении уменьшения их ширины, начиная с 0,4- 0,7 отношения ширины прокатываемой полосы к длине бочки рабочего валка, очередную замену ширины полосы осуществляют после 1500-9000 циклов нагружения путем прокатки более широкой в 1,15-1,75 раза полосы, имеюшей большую в 1,2-6,0 раз толщину, чем предшествующая полоса. 1 табл. I (Л

Прокатка полос на НШС-1700 КарМК по известному (И) и предлагаемому (П) способам (при L 1700 Мм)

О

От 1550 до 900

1100 1450

От 1400 до. 1050

1230 1550

От 1370 до 850

2,4-4,22,852064,0 0,53

3,00,45256,4

8,00,631261,6

2,2-8,01,35970,0 0,62

4,00,78662,5

9,50,24610

2,2-4,51,42911,6 0,50

П

1350

9,0

0,42 888,5

13,5

1,22 3,0

1,32 2,0

8,0

1,17 3,0

1,26 0,5

11,1

4,09 1,56 3,

Продолжение таблицы

| Способ подготовки к работе прокатных валков | 1983 |

|

SU1135508A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1986-01-06—Подача