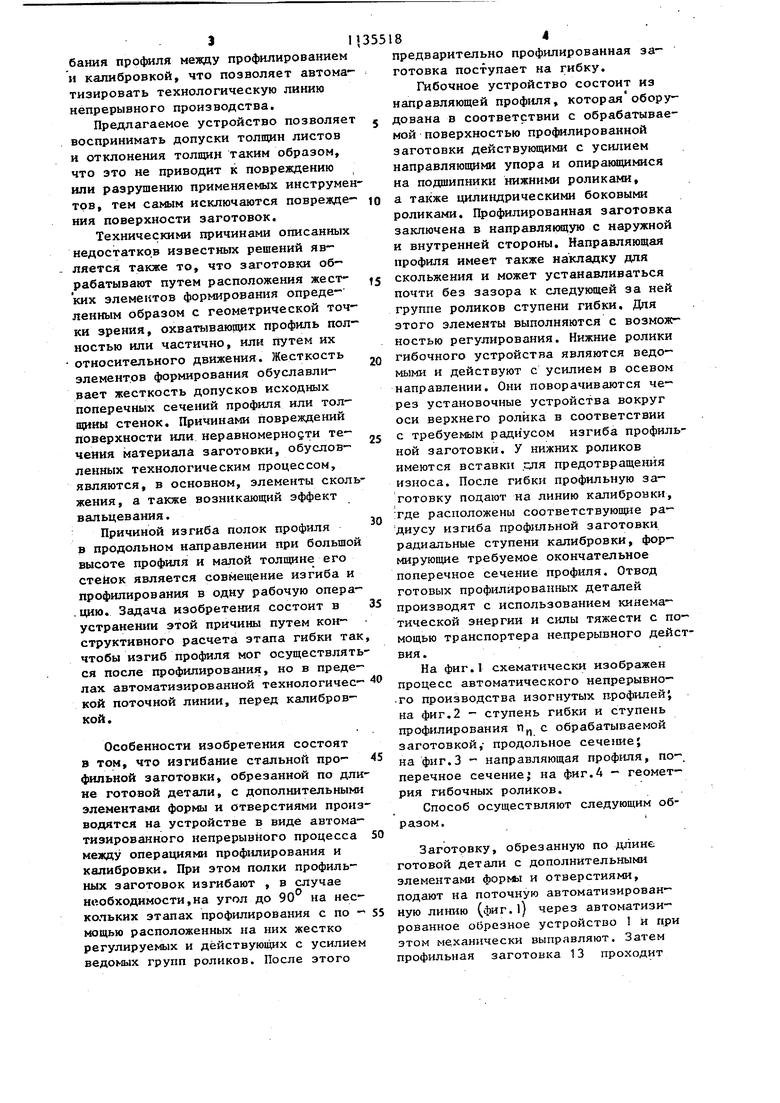

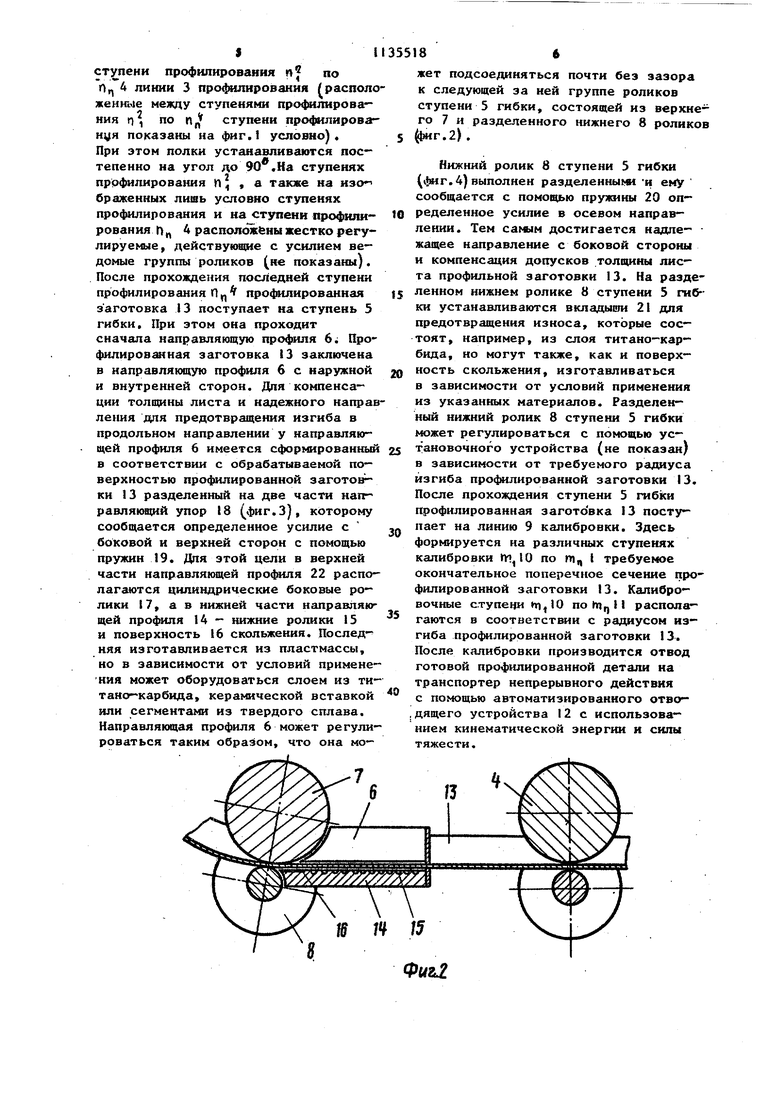

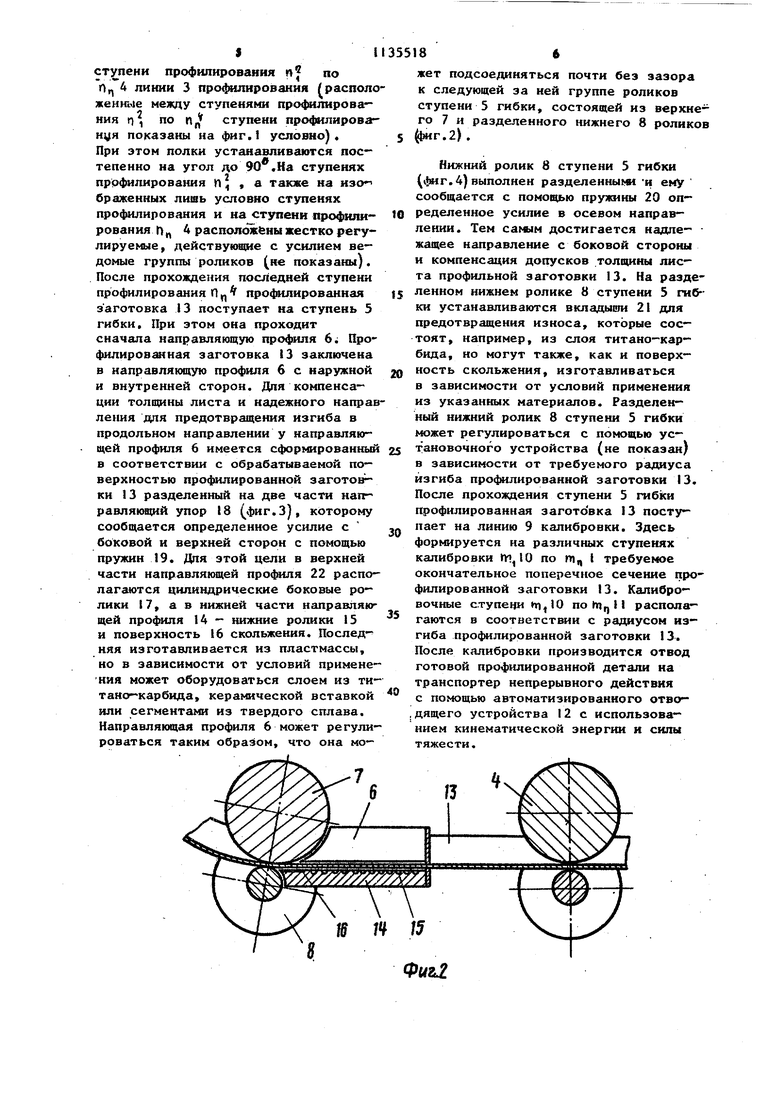

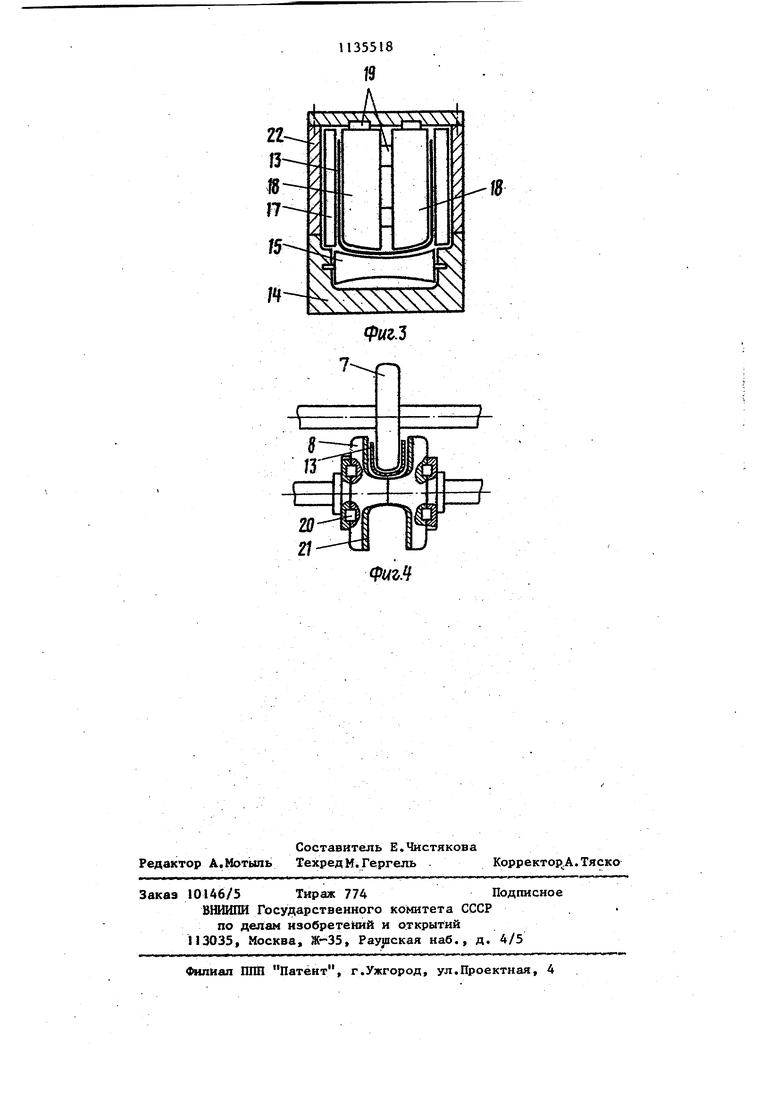

11 Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для изготовления изогнутых профилей, преимущест венно для тонкодисперсных профилей, включая профили несимметричного поперечного сечения и большой, меняющейся по длине заготовки высоты, и может быть использовано для изготовления бамперов,причем гибка профильных заготовок производится на гибочном устройстве с автоматической регулировкой зазора инструмента как во нуто, так и выпукло. Общеизвестным способом изготовления тонкостенных изогнутых профилей, в частности профилей бамперов, является глубокая вытяжка. Недостатками зтого способа являют ся большие потери материала и высокий расход смазочных средств, очень сложные обрезные инструменты, а также большой объем работ по обработке поверхности. Известен такжеспособ изгибания профилей с помощью пар прокатных валковj при котором несколько клетей с приходяпр мися на каждую из них по паре роликов или множеством отдельных изгибающихся роликов располо жены таким образом, что оси враще ння верхних и нижних валков располагаются по окружности. Известен способ изгиба патент Ве ликобританэи № 1138860, кл. В 21 D 7/08, 1966,характерной особенностью которого являются конически обработа ные элементы направляющих, которые служат для приема заготовок между клетями. Тем самым должен предотвращаться изгиб полок профилей в продольном направлении, возникающий из-за наклона клетей одна к другой при про хождении профиля. Однако испытания этого способа показали его непригодность для тонкостенных профилей со сравнительно длинными полками. У этих профилей происходит немедленный изгиб боковых полок. Наряду с такими недостатками, как большие потери материала, высокий расход смазочных средств, а также очень сложные обрезные инструменты и большой объем работ по обработке поверхности для описанных технических ре шений характерны также невозможность и гибания тонкостенных профиле с длин ными полками без того, чтобы не прои 81 зощел изгиб боковых полок в продольном направлении, и необходимость дополнительного обрезания заготовок, а также возможность применения только для профилей с жестким допуском толщины стенок и для профилей без дополнительных элементов формы. Указанные недостатки делают технически невозможным проведение операции изгиба согласно описанной технологии на автоматизированной технологической поточной линии непрерывного производства. Цель изобретения - избежание технологических недостатков. Указанная цель достигается тем, что согласно способу изготовления гнутых профилей несимметричного поперечного сечения, сложной конфигурации и с отверстиями, преимущественно бамперов автомобилей из тонкодисперсных заготовок, включающему операцию профилирования плоской заготовки, ее продольный изгиб и калибровку, в процессе профилирования полки заготовки отгибают под углом 90 , заготовку изгибают непосредственно после калибровки, а окончательную ,гибку полок осуществляют в процес- i:e калибровки. Кроме того, в устройстве для изготовлеиия гнутых профилей, содержащем узлы профилирования, гибки и каг либровки, узел гибки выполнен в виде верхнего, нижнего и боковых цилиндрических роликов, а также направляю щей профяпя в верхней части которой расположен упорный вкладыш, состоящий из двух связанных пружинами частей, а в нижней - направляющие ролики и поверхность скольжения, при этом mnv НИИ ролик выполнен с ИЗНОСОСТОЙ СИМИ вкладыщами на рабочей поверхности и сборным из двух частей, связанных пружинами. Применение изобретения делает возможным изгибание тонкостенных профи- лей, включая профили- несимметричного поперечного сечения и большой, меияю щейся по длине заготовки высоты, а также изгибание профильных заготовок с дополнительными элементами формы и выпуска изогнутых профилей с высококачественной поверхностью, не требующей дополнительной обработки, независимо от допуска толщины листа. На этапе гибки достигается возможность включения операции изгин бания профиля метвду профилированием и калибровкой, что позволяет автома тизировать технологическую линию непрерывного производства. Предлагаемое устройство позволяе воспринимать допуски толщин листов и отклонения толщин таким образом, что это не приводит к повреждению или разрушению применяемых инструме тов, тем самым исключаются повреаде ния поверхности заготовок. Техническими причинами описанных недостатков известных решений яв. ляется также то, что заготовки об- рабатывают путем расположения жест ких элементов формирования определенным образом с геометрической точ ки зрения, охватываюпщх профиль пол ностью или частично, или путем их относительного движения. Жесткость элементов формирования обуславливает жесткость допусков исходных поперечных сечений профиля или толщины стенок. Причинами повреждений поверхности или неравномерности течения материала заготовки, обусловленных технологическим процессом, являются, в основном, элементы скол жения, а также возникающий эффект вальцевания. Причиной изгиба полок профиля в продольиом направлении при большо высоте профиля и малой его стейок является совмещение изгиба и профилирования в одну рабочую опера .цию. Задача изобретения состоит в устранении этой причины путем конструктивного расчета этапа гибки та чтобы изгиб профиля мог осуществлят ся после профилирования, но в преде лах автоматизированной технологичес кой поточной линии, перед калибровкой. Особенности изобретения состоят в том, что изгибание стальной профильной заготовки, обрезанной по дли не готовой детали, с дополнительными элементами формы и отверстиями произ водятся на устройстве в виде автоматизированного непрерывного процесса между операциями профилирования и калибровки. При этом полки профильиых заготовок изгибают , в случае необходимости,на угол до 90 на нескольких этапах профилирования с по мощью расположенных на них жестко регулируемых и действующих с усилием ведомых групп роликов. После этого предварительно профилированная заготовка поступает на гибку. Гибочное устройство состоит из направляющей профиля, которая оборудована в соответствии с обрабатываемой поверхностью профилированной заготовки действующими с усилием направляющими упора и опираюощмися на подшипники нижними роликами, а также цилиндрическими боковыми роликами. Профилированная заготовка заключена в направлякицую с наружной и внутренней стороны. Направляющая профиля имеет также накладку для скольжения и может устанавливаться почти без зазора к следующей за ней группе роликов ступени гибки. Для этого элементы выполняются с возможностью регулирования. Нижние ролики гибочного устройства являются ведомыми и действуют с усилием в осевом направлении. Они поворачиваются через установочные устройства вокруг оси верхнего ролика в соответствии с требуемым радиусом изгиба профильной заготовки. У нижних роликов имеются вставки .сля предотвращеш-1Я износа. После гибки профильную заготовку подают на линию калибровки, :где расположены соответствуюпще ра- диусу изгиба профильной заготовки радиальные ступени калибровки, формирующие требуемое окончательное поперечное сечение профиля. Отвод готовых профилированных деталей производят с использованием кинематической энергии и силы тяжести с помощью транспортера непрерывного действия. На фиг.1 схематически изображен процесс автоматического непрерывно- го производства изогнутых профилей , на фиг.2 - ступень гибки и ступень профилирования п с обрабатываемой заготовкой,- продольное сече1ше; на фиг.3 - направляющая профиля, по-, перечное сечениеj па фиг.4 - геометия гибочных роликов. Способ осуществляют следующим обазом, Заготовку, обрезанную по длине отовой детали с дополнительными лементами формы и отверстиями, одают на поточную автоматизированую линию (фиг.1) через автоматизиованное обрезное устройство 1 и при том механически выправляют. Затем рофильная заготовка 13 проходит Iи ступени профилирования п по П, 4 линии 3 про4я1пирования (располо женнг 1е между ступенями про кширова ния г) по п ступени профилировакуя показаны на фиг.1 условно). При этом полки устанавливаются постепенно на угол до 90 ,На ступенях профилирования f) , а также на иэо браженных лишь условно ступенях профилирования и на ступени профилирования h 1 распол(м:ёны жестко регулируемые, действующие с усилием ведомые группы роликов (не показаны). После прохождения последней ступени профилирования П профилированная заготовка I3 поступает на ступень 5 гибки. При этом она проходит сначала направляющую профиля 6; Профилированная заготовка 13 заключена в направляющую профиля 6 с наружной и внутренней сторон. Для компенсации толщины листа и надежного направ ления для предотвращения изгиба в продольном направлении у направляю щей профиля 6 имеется сформированный в соответствии с обрабатываемой поверхностью профилированной заготовки 13 разделенный на две части направляющий упор 18 (фиг.З), которому сообщается определенное усилие с боковой и верхней сторон с помощью пружин 19, Дпя зтой цели в верхней части направляющей профиля 22 располагаются цилиндрические боковые ролики 17, а в нижней части направляю щей профиля 14 - нижние ролики 15 и поверхность 16 скольжения. Последняя изготавливается из пластмассы, но в зависимости от условий примене ния может оборудоваться слоем из ти тана-карбида, керамической вставкой или сегментами из твердого сплава. Направляющая профиля 6 может регули роваться таким образом, что она мо- 86 жет подсоединяться почти без зазора к следующей за ней группе ролнков ступени 5 гибки, состоящей из верхнего 7 и разделенного нижнего 8 роликов г.2). Нижний ролик 8 ступени 5 гибки (. 4) выполнен разделенны1 « -и ему сообщается с помощью пружины 20 определенное усилие в осевом иаправ- лекии. Тем самым достигается надле- жащее направление с боковой стороны и компенсация допусков толщины листа профильной заготовки 13. На разделенном нижнем ролике 8 ступени 5 гибки устанавливаются вкладыши 21 для предотвращения износа, которые состоят, например, из слоя титано-карбнда, но могут также, как и поверхность скольжения, изготавливаться в зависимости от условий применения из указанных материалов. Разделенный нижний ролик 8 ступени 5 гибки может регулироваться с помощью ус- тановочного устройства (не показан) в зависимости от требуемого радиуса изгиба про(} 1лированной заготовки 13. После прохождения ступени 5 гибки профилированная заготовка 13 поступает на линию 9 калибровки. Здесь формируется на различных ступенях калибровки 111,10 по т, I требуемое окончательное поперечное сечение прО филированной заготовки 13. Калибровочные ступени hi, 10 по h) И располагаются в соответствии с радиусом изгиба профилированной заготовки 13. После калибровки производится отвод готовой профилированной детали на транспортер непрерывного действия с помощью автоматизированного отводящего устройства I2 с использованием кинематической энергии и силы тяжести.

«Pwe.3

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| Способ изготовления гнутого по дуге изделия П-образного профиля | 2024 |

|

RU2829358C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| Способ изготовления гнутых зетовых профилей с покрытиями в роликах | 2018 |

|

RU2700224C1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ТОНКОСТЕННОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 2008 |

|

RU2386508C2 |

I.Способ изготовления гнутых профилей несимметричного поперечного сечения, сложной конфигурации и с отверстиями, преимущественно бамперов Автомобилей из тонкостенных за- готовок, включающий операцию профи лирования плоской заготовки, ее про- дольный изгиб и калибровку, отличающийся тем, что в процессе профилирования полки заготовки 13 отгибают под углом 90 , заготовку из гибаигг непосредственно после калибровки, а окончательную гибку полок осуществляют в процессе калибровки. 2. Устройство для изготовления гнутых профилей, содержгщее узлы профилирования, гибки и калибровки, отличающееся тем, что узел гибки 5 выполнен в виде верхнего 7, нижнего) 8 и боковых цилиндрических 17 роликов, а также направляющей профиля 6, в верхней части которой расположен упорный вкладыш 18, состоящий из двух связанных пружинами 19 частей, а в нижней - направляю щие ролики 15 и поверхность скольжения 16, при этом нижний ролик 8 выполнен с износостойкими вкладышами 21 на рабочей поверхности и сборным из двух частей, связанных пружинами 20. 00 ел ел 00 Фиг,

Авторы

Даты

1985-01-23—Публикация

1980-11-25—Подача