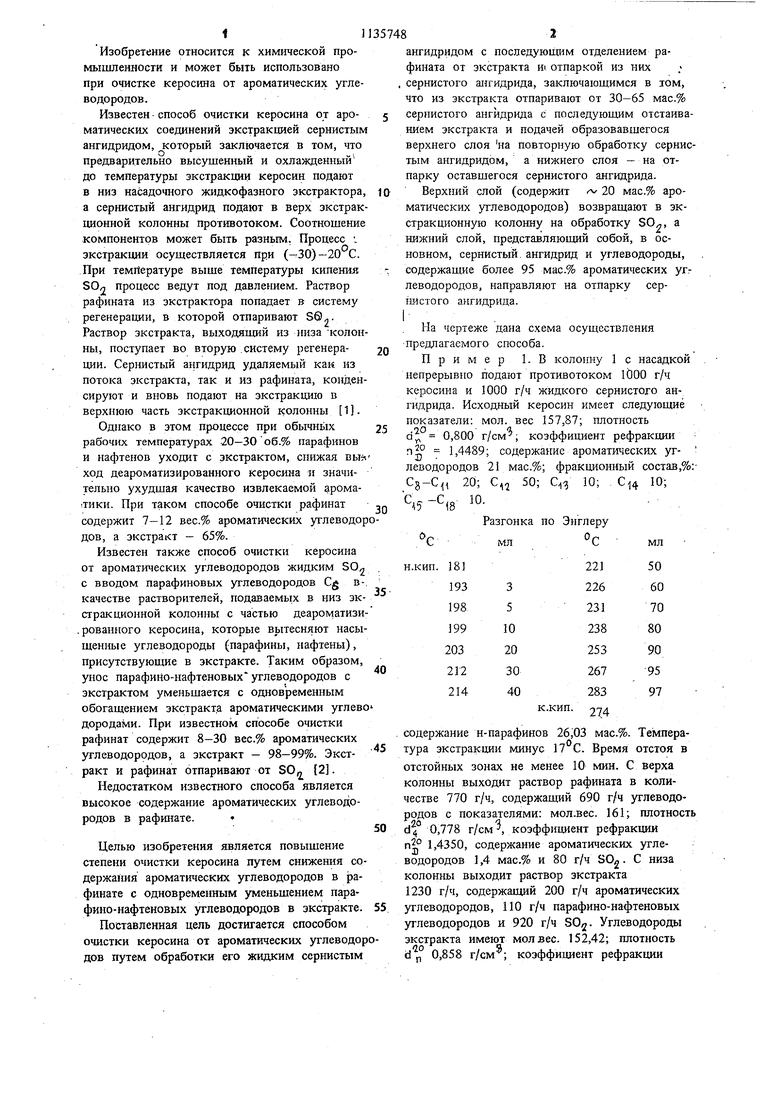

Изобретение относится к химической промышленности и может быть использовано при очистке керосина от ароматических углеводородов. Известен способ очистки керосина от ароматических соединений экстракцией сернистым ангидридом, который заключается в том, что предварительно высушенный и охлажденный до температуры экстракции керосин подают в низ насадочного жидкофазного экстрактора а сернистый ангидрид подают в верх экстрак ционной колонны противотоком. Соотношение компонентов может быть разным. Процесс . экстракции осуществляется при (-30)-20 С. При темйературе выше температуры кипения SO2 процесс ведут под давлением. Раствор рафината из экстрактора попадает в систему регенерации, в которой отпаривают 50. Раствор экстракта, выходяший из низа колон ны, поступает во вторую .систему регенерации. Сернистый ангидрид удаляемый как из потока экстракта, так и иэ рафината, конден сируют и вновь подают на экстракцию в верхнюю часть экстракционной колонны 1. Однако в этом прюцессе при обычных рабочих температурах 20-30 об.% парафинов и нафтенов уходит с экстрактом, снижая вы ход деароматизированного керосина и значительно ухудшая качество извлекаемой арома1ТИКИ. При таком способе очистки рафинат содержит 7-12 вес.% ароматических тлеводор дов, а экстракт - 65%. Известен также способ очистки керосина от ароматических углеводородов жидким SO с вводом парафиновых углеводородов Cg вкачестве растворителей, подаваемь1х в низ экстракционной колонны с частью деароматизи .рованного керосина, которые вь1тесняют насы шенные углеводороды (парафины, нафтены), присутствуюшие в экстракте. Таким образом, унос парафино-нафтеновых углеводородов с экстрактом уменьшается с одаовременным обогащением экстракта ароматическими углево дородами. При известном способе очистки рафинат содержит 8-30 вес.% ароматических углеводородов, а экстракт - 98-99%. Экстракт и рафинат отпаривают от 50„ 2. Педостатком известного способа является высокое содержание ароматических углеводородов в рафинате.« Целью изобретения является повышение степени очистки керосина путем снижения со держания ароматических углеводородов в рафинате с одновременным уменьшением парафино-нафтеновых углеводородов в экстракте. Поставленная цель достигается способом очистки керосина от ароматических углеводор дов путем обработки его жидким сернистым ангидридом с последуюихим отделением рафината от экстракта №. отпаркой из них сернистого ангидрида, заключающимся в том, что из экстракта отпаривают от 30-65 мас.% сернистого ангидрида с последующим отстаиванием экстракта и подачей образовавшегося верхнего слоя на повторную обработку сернистым ангидридом, а нижнего слоя - на отпарку оставшегося сернистого ангидрида. Верхний слой (содержит 20 мас.% ароматических углеводородов) возвращают в экстракционную колонну на обработку SO, а нижний слой, представляющий собой, в основном, сернистый.ангидрид и углеводороды, содержащие более 95 мас.% ароматических уг.леводородов, направляют на отпарку серimcToro а} гидрида. На чертеже дана схема осуществления предлагаемого способа. Пример 1. В колонну 1 с насадкой непрерывно подают противотоком 1000 г/ч керосина и 1000 г/ч жидкого сернистого ангидрида. Исходный керосин имеет следующие показатели: мол. вес 157,87; плотность d 0,800 г/см; коэффициент рефракции 1,4489; содержание ароматических углеводородов 21 мас.%; фракционный состав,%:Cg-C, 20; С,,, 50; Ю; 4 Ю; (8 ° Разгонка по Энгперу содержание н-парафинов 26,03 мас.%. Температура экстракции минус 17°С. Время отстоя в отстойных зонах не менее 10 мин. С верха колонны выходит раствор рафината в количестве 770 г/ч, содержащий 690 г/ч углеводоодов с показателями: мол.вес. 161; плотность d 4° 0,778 г/см , коэффициент рефракции 1,4350, содержание ароматических углеводородов 1,4 мас.% и 80 г/ч SOn. С низа колонны выходит раствор экстракта 1230 г/ч, содержащий 200 г/ч ароматических углеводородов, ПО г/ч парафино-нафтеновых углеводородов и 920 г/ч 30. Углеводороды экстракта имеют мол вес. 152,42; плотность dp 0,858 г/см ; коэффициент рефракции

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки керосина от ароматических углеводородов | 1984 |

|

SU1247397A1 |

| Способ получения сернистых соединений из прямогонных керосино-газойлевых фракций | 1969 |

|

SU392725A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2012 |

|

RU2581649C2 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ | 1992 |

|

RU2028366C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

СПОСОБ ОЧИСТКИ КЕРОСИНА ОТ АЮМАТИЧЕСКИХ 5 ЛЕЮДОРОДОВ путем обработки его жидким сернистым ангидридом с последующим отделением рафината от экстракта и отпаркой из них сернистого ангидрида, о т личающийся тем, что, с целью повышения степени очистки, из зкстракта отпаривают 30-65 ма:с.% сернистого ангидрида с последующим отстаиванием экстракта и подачей образовавшегося верхнего слоя на повторную обработку сернистым шгищнздом, a нижнего слоя - на otHiapKy оставшегося сернистого ангщфида. fKinpsfnt Двссол

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сулимов А | |||

| Д | |||

| Выделение ароматических углеводородов из нефтяного сырья | |||

| М., Гостоптехиздат, 1959, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Отстейнаи Кна Иск | |||

| керосин Ошстммая зона Ыяооднениии HjQ | |||

Авторы

Даты

1985-01-23—Публикация

1983-09-27—Подача