:л :п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подвода электрического тока к металлу | 1981 |

|

SU985074A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРОКЛАДКИ (ВАРИАНТЫ) | 2007 |

|

RU2343112C1 |

| Способ электроконтактного нагрева изделий | 1972 |

|

SU440429A1 |

| Многопозиционная электроконтактная установка | 1972 |

|

SU438718A1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU996478A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОФИЛЕЙ | 2009 |

|

RU2394920C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| Способ нагрева труб и устройство для его осуществления | 1981 |

|

SU1063292A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ИЗДЕЛИЙ, включающий подвод электропитания и охлазвдение посредством зажима концов изделия по периметру чередующимися токоподводящими и теплоотводящими контактами, о тличающийся тем, что, с целью повышения качества изделий, сначала изделие подогревают до 0,80,9 требуемой температуры нагрева, затем уменьшают усилие зажима концов изделия, меняют место подвода электропитания смещением контактов по периметру изделия, после чего усилие зажима восстанавливают и цикл многократно повторяют до достижения изделием заданной температуры.

T-V

V

Изобдетение относится к металлургии, и предназначено для использования преимущественно для-нагрева длинномерных токопроводящих изделий путем прямого пропускания тока через НИИ и может быть использовано в смежных областях народного хозяйства Известен способ электроконтактног нагрева изделий, включающий пропускание по изделию электрического тока подводимого с помощью прижимных контактов tj .

Недостатком указанного способа является образование ненагретых мест в зоне контакта токоподводов с заготовкой.

Известен также способ электроконтактного нагрева изделий, включающий нагрев заготовки при перемещении роликовых контактов вдоль оси в противоположных друг другу направленияк (2Q.

Этот способ обладает теми же недостатками.

Наиболее близким по технической с тцности к предлагаемому является способ электроконтактного нагрева изделий, вкоиочающий подвод электропитания и охлаждение посредством концов изделия по периметру чередующимиея токоподводящими и теплоотводящйми контактами з}.

Хотя известный способ позволяет уменьшить перегрев концов изделия, возникающий вследствие дополнительного тепловыделения из-за наличия переходного сопротивления, однако концы изделия непосредственно под токоподводящими контактами переохлаждаются и качество изделий оказывается невысоким. В ряде случаев необходимо обрезать непрогретые участки, что приводит к перерасходу металла. Цель изобретения - повышение качества изделий.

Цель достигается тем, что согласн способу электрокойтактиого нагрева изделий, включающему подвод электропитания и охлаждение посредством зажима .концов изделия по периметру чередующимися токоподводящими и треплоподводящими контактами, сначала изделие подвергают до 0,8-0,9 требуемой температуры нагрева, затем уменьшают усилие зажима концов издеЛИЯ, меняют место подвода электропитания смещением контактов по перинетру изделия, после чего усилие

зажима восстанавливают и цикл многократно повторяют до достижения изделием заданной температуры.

Нагрев изделия на величину 0,80,9 требуемой температуры нагрева обусловлен тем, что подогрев концов происходит одновременно с дополнительным нагревом заготовки, а концы пр9 данном способе нагреваются более эффективно. Поэтому этот параметр определяет время включения установки для подогрева концов изделия.

Уменьшение усилия зажима концов изделия вызвано необходимостью увеличения электрического сопротивления в зоне контакта, что в свою очередь приводит к интенсивному выделению тепла и разогреву концов изделия. Уменьшение прижима также вызвано необходимостью вращения контактов вокруг изделия, т.е. для предотвращения вращения изделия вместе с контактом.

Изменение места подвода электропитания смещением контактов по периметру изделия предотвращает оплавление поверхности контактов изцелия, так как основное выделение тепла происходит в зоне сопротивления электрического контакта с изделием.

Восстановление усилия прижима необходимо для удерживания изделия, а также для нагрева изделия по его длине.

Многократное повторение цикла до достижения изделием заданной температуры обусловлено тем, что основное выделение тепла происходит в зоне сопротивления электрического контакта с изделием, поэтому необходимо некоторое время для выравнивани температуры по сечению изделия,.находящемуся в зоне контакта. Время повторения последовательности операций до достижения температуры нагрева определяется сечением нагреваемого

инделия. I

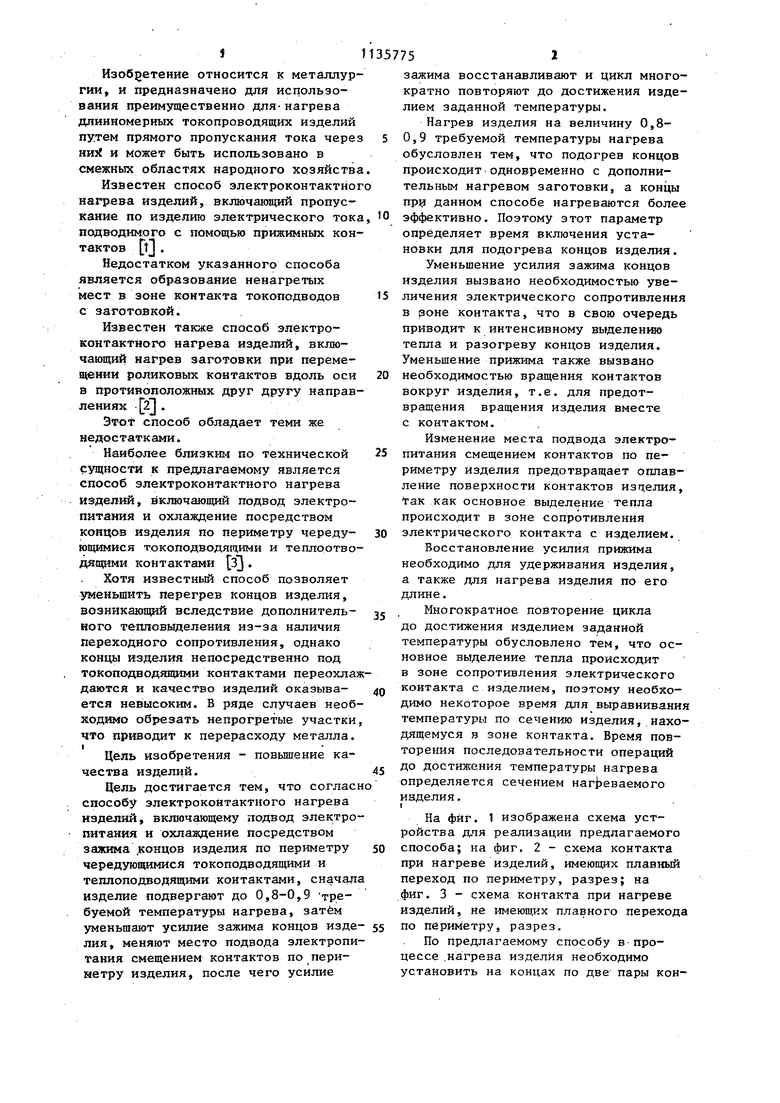

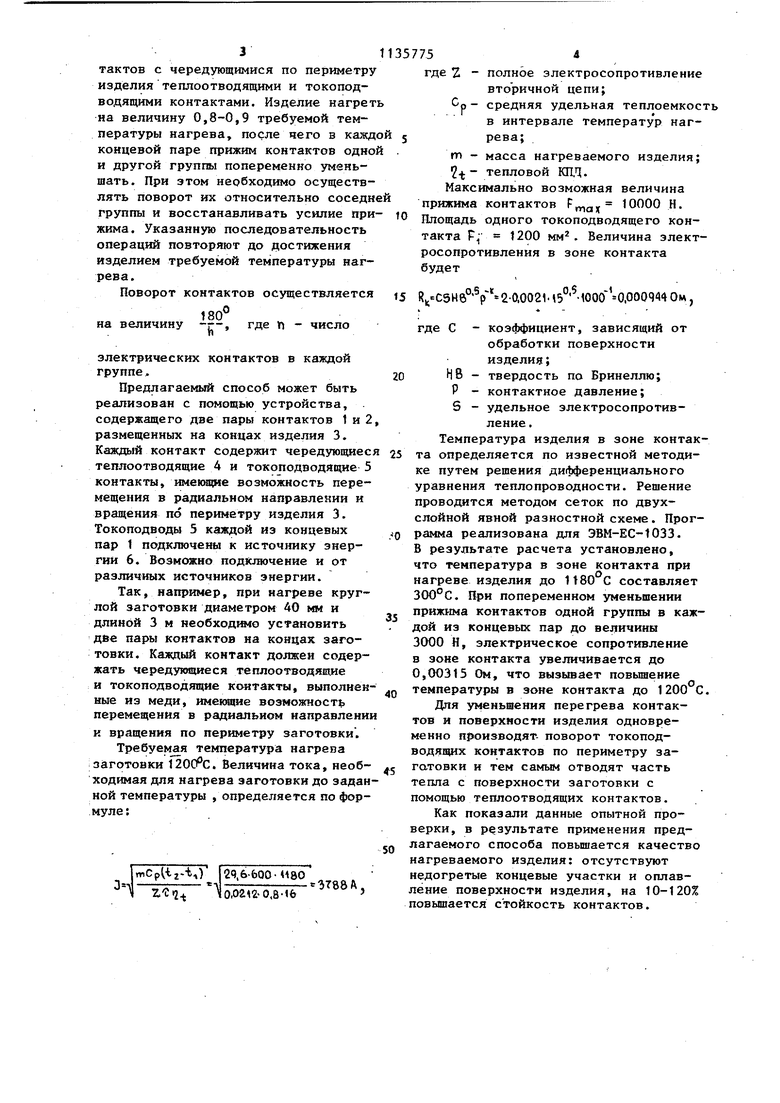

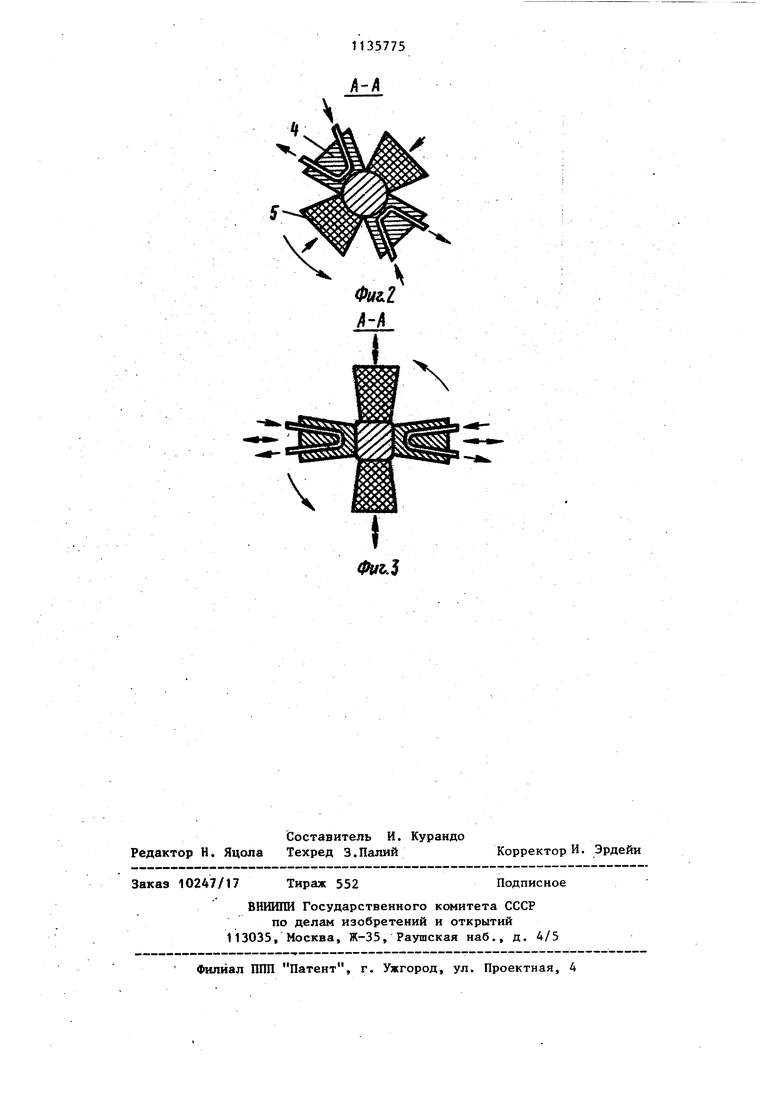

На фиг. Г изображена схема устройства для реализации предлагаемого способа; на фиг. 2 - схема контакта при нагреве изделий, имеющих плавный переход по периметру, разрез; на фиг. 3 - схема контакта при нагреве изделий, не имеющих плавного переход по периметру, разрез.

По предлагаемому способу в процессе .нагрева изделия необходимо установить на концах по две пары контактов с чередующимися по периметру изделия теплоотводящими и токоподводящими контактами. Изделие нагреть на величину 0,8-0,9 требуемой температуры нагрева, после чего в каждо концевой паре прижим контактов одной и другой групгы попеременно уменьшать. При этом необходимо осуществлять поворот их относительно соседне группы и восстанавливать усилие прижима. Указанную последовательность операций повторяют до достижения изделием требуемой температуры нагрева . Поворот контактов осуществляется где П - число на величину -г-, п электрических контактов в каждой группе. Предлагаею гй способ может быть реализован с помощью устройства, содержащего две пары контактов 1 и размещенных на концах изделия 3. Каждьй контакт содержит чередующие теплоотводящие 4 и токрподводящие контакты, имекнцие возможность пере мещения в радиальном направлении и вращения по периметру изделия 3. Токоподводы 5 каждой из концевых пар 1 подключены к источнику знергии 6. Возмещено подключение и от различных источников энергии. Так, например, при нагреве круг лой заготовки диаметром АО мм и длиной 3 м необход1в4о установить две пары контактов на концах заготовки. Каждый контакт должен содер жать чередующиеся теплоотводящие и токоподводящие кантакты, выполне ные из меди, имекяцие возможность перемещения в радиальном направлен к вращения по периметру заготовки . Требуемая температура нагрева заготовки 120(С. Величина тока, необ ходимая для нагрева заготовки до зада ной температуры , определяется по фор муле: mCp iz-iO 2Ч,6-ЬОО-И80 «-, е37в8А Ъ,.8-1б где 2 - полное электросопротивление вторичной цепи; средняя удельная теплоемкость в интервале температур нагрева;m - масса нагреваемого изделия; тепловой КПД. Максимально возможная величина прижима контактов Fma 10000 Н. Площадь одного токоподводящего контакта 1200 мм. Величина электросопротивления в зоне контакта будет R.CSH6° p 2-0.002lM5° -1006 0.0004440M, где С - коэффициент, зависящий от обработки поверхности изделия; Н8 - твердость по Бринеллю; Р - контактное давление; 6 - удельное электросопротивление . Температура изделия в зоне контакта определяется по известной методике путем решения дифференциального уравнения теплопроводности. Решение проводится методом сеток по двухслойной явной разностной схеме. Программа реализована для ЭВМ-ЕС-1033. В результате расчета установлено, что температура в зоне контакта при нагреве изделия до ИЗО С составляет 300°С. При попеременном уменьшении прижима контактов одной группы в каждой из концевых пар до величины 3000 Н, электрическое сопротивление в зоне контакта увеличивается до 0,00315 Ом, что вызывает повышение 1200°С. температуры в зоне контакта до Для уменьшения перегрева контактов и поверхности изделия одновременно производят- поворот токопод- водящих контактов по периметру загатовки и тем самым отводят часть тепла с поверхности заготовки с помощью теплоотводящих контактов. Как показали данные опытной проверки, в результате применения предлагаемого способа повышается качество нагреваемого изделия: отсутствуют недогретые концевые участки и оплавление поверхности изделия, на 10-120% повышается стойкость контактов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коврев Г.С | |||

| Электроконтактный нагрев при обработке цветных металлов | |||

| М., Металлургия, 1975, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1982-04-19—Подача