Предлагаемое изобретение относится к обработке металлов давлением, в частности к листовой штамповке.

Известен способ изготовления гнутых деталей V-образной формы, включающий постепенную вырубку по контуру, одновременную с вырубкой гибку пуансон-матрицей, последующую калибровку полученной детали на жесткой оправке и удаление готовой детали на провал (А.с. №1400726, МПК 7 В 21 D 35/00, 1988, БИ №21).

Недостатком данного способа является образование трещин в месте соприкосновения гибочных поверхностей пуансон-матрицы вследствие значительных усилий деформирования на заключительном этапе гибки и при калибровке.

Техническим результатом предлагаемого изобретения является предотвращение образования трещин в месте соприкосновения гибочных поверхностей пуансон-матрицы.

Известно устройство для изготовления гнутых деталей V-образной формы, включающее укрепленные на верхней плите штампа пуансон-матрицу и прижим-съемник, на нижней плите - вырубную матрицу и жесткую оправку (А.с. №1400726, МПК 7 В 21 D 35/00, 1988, БИ №21).

Недостатком известного устройства является образование трещин в месте соприкосновения гибочных поверхностей пуансон-матрицы вследствие значительных усилий деформирования на заключительном этапе гибки и при калибровке из-за невозможности пропускания тока вдоль оси гибки для нагрева заготовки и снижения усилия деформирования на заключительном этапе гибки и при калибровке.

Техническим результатом изобретения является предотвращение образования трещин в пуансон-матрице путем снижения усилий на заключительном этапе гибки и при калибровке за счет пропускания импульса тока по заготовке вдоль оси гибки и ее дифференцированного нагрева.

Поставленная задача достигается тем, что в способе изготовления гнутых деталей путем вырубки по контуру одновременно с вырубкой и гибкой вдоль оси гибки по заготовке пропускают импульс тока для дифференцированного нагрева. Завершающую гибку и в конце ее калибровку детали на жесткой оправке проводят на нагретой детали, при этом будет предотвращено образование трещин в пуансон-матрице, так как существенно снижается сопротивление деформированию и, следовательно, повысится стойкость пуансон-матрицы. В устройстве для изготовления гнутых деталей, содержащем закрепленные на верхней плите пуансон-матрицу и прижим-съемник, а также жесткую оправку, установленную на нижней плите, прижим-съемник выполнен из неэлектропроводного материала и снабжен токоподводящими контактами для пропускания через заготовку импульса тока вдоль оси ее гибки, установленными с противоположных сторон в плоскости симметрии пуансон-матрицы.

Сущность изобретения заключается в следующем. Операции вырубки - гибки в разрабатываемом способе совмещены с пропусканием импульса тока для прямого нагрева заготовки методом электросопротивления. Подвод электрического тока к заготовке осуществляют через токопроводящие контакты, установленные в прижиме-съемнике, выполненном из неэлектропроводного материала, с противоположных сторон в плоскости симметрии пуансон-матрицы.

Импульс электрического тока подводится к заготовке только в момент вырубки. Вследствие того что по мере вырубки детали сечение заготовки между токоподводами постоянно уменьшается, при постоянстве силы тока его плотность будет увеличиваться, что будет способствовать повышению температуры нагрева участков заготовки, испытывающих максимальную деформацию при гибке и калибровке, то есть будет осуществляться дифференцированный нагрев заготовки.

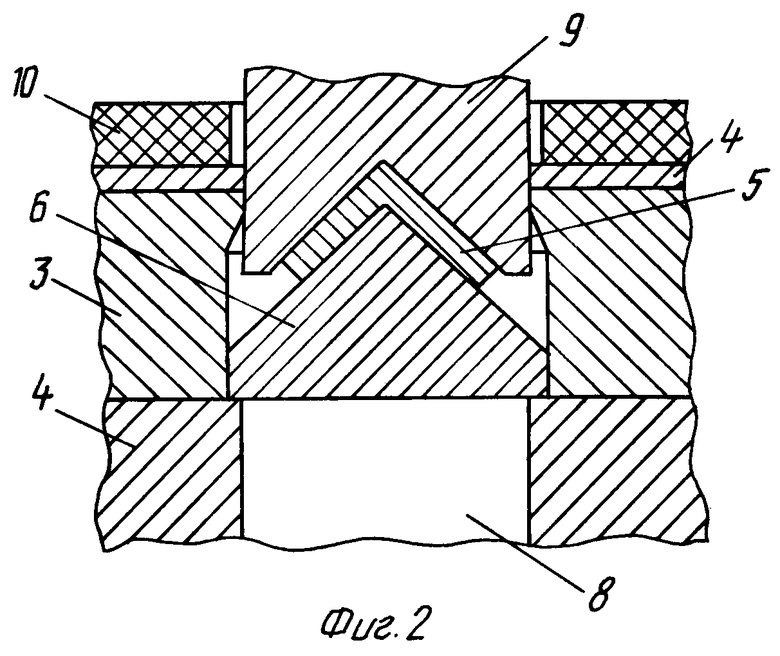

На фиг.1 показано устройство для изготовления гнутой детали V-образной формы (стадия калибровки);

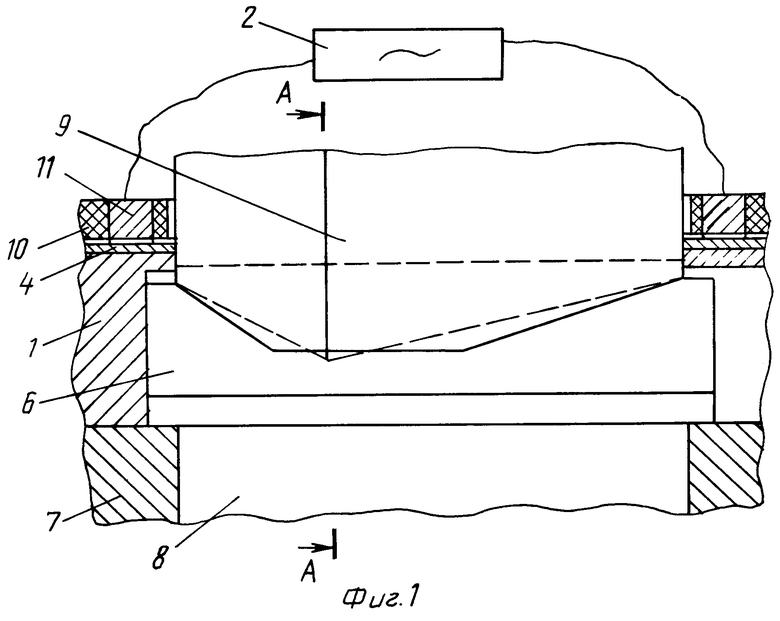

на фиг.2 - сечение А-А фиг.1.

Устройство состоит из штампа 1 совмещенного действия и блока питания с регулятором импульсов 2.

Штамп совмещенного действия 1 содержит вырубную матрицу 3, на которую укладывают исходную заготовку 4, из которой получают гнутую деталь 5 V-образной формы. Вырубная матрица 3 установлена, как и жесткая оправка 6, на нижней плите 7 штампа 1. В нижней плите 7 имеется отверстие 8 для удаления детали 5 на провал. На верхней плите штампа 1 (условно не показана) укреплены пуансон-матрица 9 и выполненный из неэлектропроводного материала прижим-съемник 10. С противоположных сторон в плоскости симметрии пуансон-матрицы 9 в прижиме-съемнике 10 установлены токоподводящие контакты 11.

Способ осуществляется следующим образом.

В начальный период хода ползуна пресса вниз происходит прижатие прижима-съемника 10 к заготовке 4, и в этот момент регулятором 2 включается импульс тока, подаваемого на токоподводящие контакты 11, установленные в прижиме-съемнике 10. По заготовке протекает ток, и она начинает нагреваться. В этот же период времени происходит надрезка в полосе заготовки 4 наиболее удаленных от оси изгиба (периферийных) участков детали. При дальнейшем ходе ползуна пресса вниз пуансон-матрица 9 постепенно вырубает деталь 5 по периметру развертки. Одновременно с вырубкой будет происходить гибка ранее вырубленных участков детали.

При этом сечение заготовки, перпендикулярное электрическим силовым линиям, будет постоянно уменьшаться. Мощность и сила тока, пропускаемого по заготовке, постоянны, и поэтому плотность тока в заготовке будет постоянно увеличиваться. Это способствует повышению температуры нагрева участков заготовки, испытывающих максимальную деформацию при гибке и калибровке. Все это обеспечивает дифференцированный нагрев вырубаемой части в заготовке 4.

Окончательная вырубка происходит в участках над осью гибки, и линия оси гибки нагревается максимально. По окончании вырубки импульс тока прекращается. Разогретая гнутая заготовка калибруется по форме детали на жесткой оправке 6 (фиг.2). При движении ползуна вверх жесткая оправка 6 перемещается горизонтально, открывая отверстие 8 в нижней плите 7 штампа 1, через которое деталь 5 удаляется на провал. После этого оправка 6 возвращается в рабочую зону, и цикл повторяется.

Использование предлагаемого изобретения обеспечит предотвращение образования трещин, то есть повышение стойкости пуансон-матрицы при выполнении совмещенных операций вырубки, гибки и калибровки детали V-образной формы за счет пропускания импульса тока и выполнения указанных операций на дифференцированно нагретой заготовке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

| Штамп совмещенного действия | 1978 |

|

SU697229A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп совмещенного действия | 1980 |

|

SU871913A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 2000 |

|

RU2207929C2 |

| Штамп для скоростной вырубки деталей | 1980 |

|

SU902924A1 |

| Штамп совмещенного действия для вырубки и гибки заготовок из полосового материала | 1979 |

|

SU871911A1 |

| Штамп для изготовления тарельчатых пружин | 1978 |

|

SU721184A1 |

Изобретения относятся к обработке металлов давлением, в частности к листовой штамповке. Производят вырубку заготовки по контуру, одновременную с вырубкой гибку и калибровку на жесткой оправке. Калибровку осуществляют в конце гибки. В процессе вырубки и гибки через заготовку вдоль оси ее гибки пропускают импульс тока. Указанные операции осуществляют в устройстве, содержащем закрепленные на верхней плите пуансон-матрицу и прижим-съемник, а также жесткую оправку, установленную на нижней плите. Прижим-съемник выполнен из неэлектропроводного материала и снабжен токоподводящими контактами для пропускания через заготовку импульса тока вдоль оси ее гибки. Токоподводящие контакты установлены с противоположных сторон в плоскости симметрии пуансон-матрицы. В результате обеспечивается предотвращение образования трещин в месте соприкосновения гибочных поверхностей пуансон-матрицы. 2 с.п. ф-лы, 2 ил.

| Способ изготовления гнутых деталей | 1986 |

|

SU1400726A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЛИСТОВУЮ ЗАГОТОВКУ | 1995 |

|

RU2089316C1 |

| DE 4002364 A1, 22.11.1990 | |||

| US 4888973, 26.12.1989. | |||

Авторы

Даты

2004-06-20—Публикация

2002-03-26—Подача