Изобретение относится к области электротехники и предназначено для осуществления электроконтактного нагрева металлических профильных изделий перед проведением операции правки на правильно растяжной машине. Данное изобретение может быть использовано при обработке профилей постоянного сечения, преимущественно из титановых сплавов, применяемых в авиастроении, машиностроении, энергетике, судостроении и металлургии.

Геометрическая форма профилей после прессования и охлаждения до температуры окружающей среды в общем случае существенно отличается от той, которая предусмотрена техническими условиями на готовую продукцию.

Поскольку требование к прямолинейности профиля в высокотехнологичных областях техники достаточно жесткие и могут быть менее 2 мм/м, то необходимо выправить искажения формы, полученные в процессе прессования и после термообработки профилей и их охлаждения.

При правке профилей, изготовленных из титановых сплавов, необходимо учитывать следующие особенности материала:

- модуль Юнга титана или сплава титана равен приблизительно половине модуля углеродистой стали, поэтому для достижения эффекта, сравнимого по эффекту с правкой стального профиля при комнатной температуре, необходимо при правке титанового профиля обеспечить в два раза большую упругопластичную деформацию, что может привести к образованию трещин на поверхности изделия;

- предварительный нагрев профилей, изготовленных из титановых сплавов в радиационных печах, приводит к образованию на поверхности слоя окалины;

- низкая теплопроводность титана приводит к тому, что при последующей установке на правильно-растяжную машину формируется неравномерное распределение температур по длине и сечению профиля;

- промежуток времени между окончанием нагрева и приложением деформационных усилий не должен превышать 30-60 секунд.

Среди современных способов сквозного нагрева металлов для последующей обработки их деформационными методами электроконтактный нагрев является наиболее совершенным и экономически эффективным.

Важными элементами электроконтактных устройств являются контактные зажимные соединения, связывающие (соединяющие электрически и механически) между собой нагреваемое изделие и элементы токоподводящей цепи. Переходное сопротивление контактных соединений сравнительно велико по сравнению с активным сопротивлением других элементов токоподводящей цепи.

Переходное контактное сопротивление существенно зависит от многих факторов и, прежде всего, от материала контактирующей пары, контактного давления, площади контактирования и состояния поверхности контактов. Наиболее сложным при присоединении и отсоединении контактов (в условиях ограниченного временного интервала) является обеспечение достаточной контактной площади прилегания контактов, вследствие значительной жесткости и геометрических погрешностей профиля, которые предопределяют произвольное ориентированное положение его контактных поверхностей в пространстве. При нагреве крупногабаритных изделий площадь одного контакта должна составлять не менее 50-100 см2 в зависимости от материалов контактирующей пары.

С уменьшением пятна контакта выделение тепловой энергии в переходном контактном слое (зоне), в особенности в начальный период нагрева, когда сила тока большая и переходное сопротивление контактов больше, очень быстро ведет к локальному перегреву до недопустимой температуры как нагреваемой заготовки, так и самого контакта, а следовательно, к браку детали и быстрому износу контактов.

Известен способ правки профилей с нагревом в зоне правки профильных изделий, изготовленных из материалов, которые в холодном состоянии имеют малую величину наибольшего равномерного относительного удлинения и высокий модуль упрочнения, в частности, к ним относятся титановые сплавы. Правку растяжением профилей из подобных материалов производят в нагретом состоянии при температуре, обеспечивающей достаточную пластичность материала. В качестве источника нагрева применяют электроконтактные установки, встроенные в зажимные головки правильно-растяжной машины, что позволяет производить прямой нагрев профиля перед правкой непосредственно в машине. Деформация при растяжении обычно составляет 2-4%. Данная схема предусматривает приложения растягивающих правящих усилий в направлении оси профиля (Л.X.Райтбарг. Прессование легких сплавов. М.: Металлургия, 1988 г., стр.123).

Известны токоподводящие контактные соединения (Электроконтактный нагрев металлов. Д.И.Романов. М.: Машиностроение 1981, стр.72. рис.58). Основным требованием, определяющим выбор типа контактов, является обеспечение равномерного распределения температуры по длине нагреваемой зоны заготовки, отсутствие местного перегрева последней и стойкость контакта.

Основным недостатком указанных типов контактных соединений является то, что они практически не пригодны для нагрева длинномерных профильных изделий, изготовленных из титановых сплавов. Это объясняется значительными искажениями геометрической формы профиля после его прессования и охлаждения, свойствами титановых сплавов и большой силой тока, необходимой для качественного разогрева. Данные контактные соединения не обеспечивают необходимой площади контактной поверхности, вследствие чего наблюдаются интенсивные локальные разгары, приводящие как к разрушению поверхности профиля, так и поверхности инструмента.

Известна установка для электроконтактного нагрева, содержащая станину, нажимной механизм, электроконтактные головки, в которой контакты выполнены в виде полого корпуса, имеющего отверстия, в которых с возможностью перемещения установлены контакты в виде пальцев, соединенные с токоподводами (А.С. №1250584, МПК C21D 1/40, опубл. 15.08. 1986 г.) - прототип.

Известное устройство позволяет расширить технологические возможности оборудования за счет независимой самоустановки контактных пальцев на поверхность нагреваемых изделий, имеющих различную форму поперечного сечения и искажения геометрии поверхности изделия в зоне контакта.

Данное устройство имеет преимущества при нагреве изделий, имеющих искривленные поверхности, но конструкции присущи ненадежность, сложность в изготовлении и эксплуатации, а в силу того, что пальцы обладают ограниченной контактной площадью, то накладываются ограничения по силе используемого электрического тока.

Целью данного изобретения является возможность электроконтактного нагрева на стандартном оборудовании жестких профилей, преимущественно из титановых сплавов, контактные участки которых имеют значительные допуски отклонений геометрических размеров, формы и расположения поверхностей, при обеспечении повышенной надежности контактирования и увеличения срока службы контактов.

Техническим результатом, достигаемым при применении предлагаемого изобретения, является гарантированное ограничение максимальной величины переходного сопротивления между нагреваемым изделием и элементами токоподводящей цепи за счет самоустановки поверхности контактов устройства относительно контактирующей поверхности профиля.

Указанный технический результат достигается тем, что устройство для электроконтактного нагрева профилей содержит станину и, по крайней мере, две электроконтактные головки, при этом каждая электроконтактная головка включает два оппозитно расположенных нажимных узла, узел включает контакт, соединенный с токоподводом, и силовой привод, нажимные узлы самоустанавливаются по высоте, а токоподвод выполнен с двумя концентрично расположенными сферическими поверхностями, по одной из которых он сопрягается с контактом, а на другой установлен винт со сферической шайбой, который при разомкнутом положении электроконтактной головки обеспечивает люфт, равный не менее 0,5 мм между контактом и токоподводом.

Учитывая, что каждая плоскость поверхности профиля, на которую устанавливается контакт, имеет в известных пределах произвольную ориентацию в пространстве, то обеспечение максимальной площади пятна контакта между плоскостями контакта и профиля достигается следующим образом:

- самоустанавливающиеся по высоте нажимные узлы электроконтактных головок позволяют компенсировать разновысотность положения концов профиля относительно станины, вызванной его продольной кривизной;

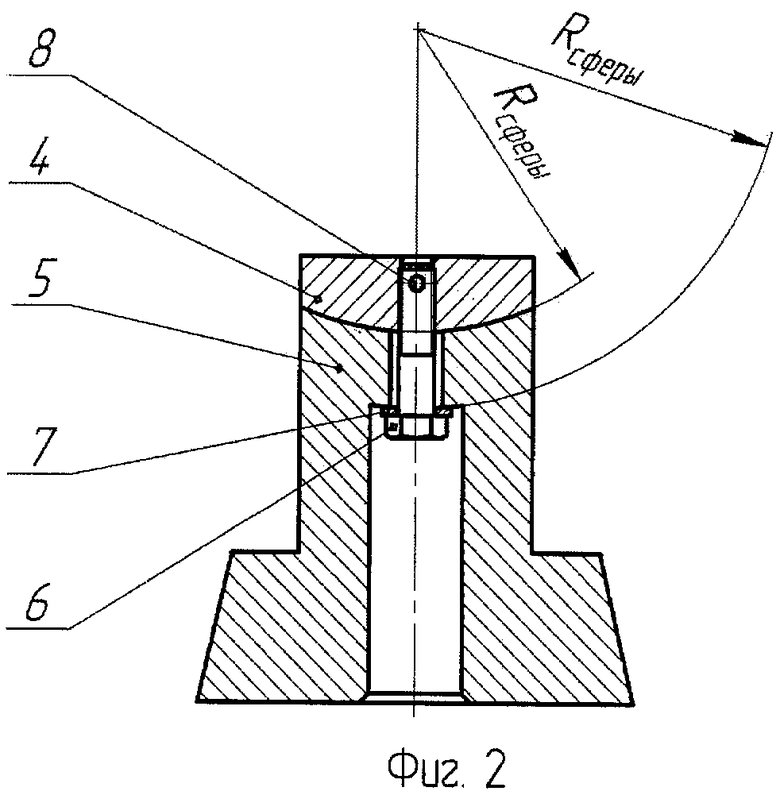

- перемещения выпуклой сферической поверхности контакта относительно вогнутой сферической поверхности токоподвода позволяет каждой контактной поверхности нажимного узла независимо самоустанавливаться по сопрягаемой поверхности профиля, компенсируя его погрешности отклонения положения в пространстве;

- свободное перемещение контакта относительно токоподвода обеспечивается люфтом, который регулируется винтом, установленным на шайбе со сферической поверхностью, свободно перемещающейся по выпуклой сферической поверхности токоподвода, которая расположена концентрично вогнутой сферической поверхности.

Таким образом, предлагаемое устройство для электроконтактного нагрева профилей удовлетворяет предъявляемому к нему требованию по обеспечению надежного механического и электрического контакта с малым переходным сопротивлением между контактами и профилем.

При проведении поиска по источникам патентной и научно-технической информации не было обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критериям “новизна” и “изобретательский уровень”.

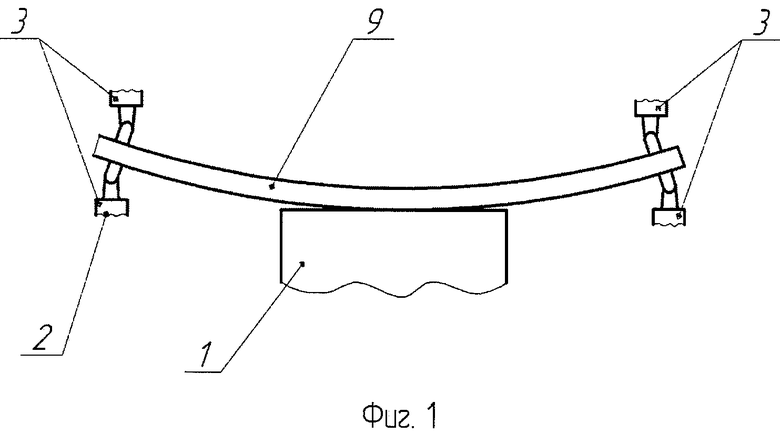

Изобретение иллюстрируется чертежами, где схематично изображены:

на фиг.1 - схема устройства для электроконтактного нагрева профиля,

на фиг.2 - схема токоподвода и контакта в сборе.

Устройство содержит станину 1, электроконтактные головки 2, силовой привод (не показан), перемещающий нажимные узлы 3, нажимные узлы включают контакт 4 со сферической поверхностью и токоподвод 5 с двумя сферическими поверхностями, соединенные посредством винта 6 и шайбы 7 со сферической поверхностью, винт 6 законтрен штифтом 8. Сферические поверхности токоподвода 5 выполнены концентрично. При сборке между контактом 4 и токоподводом 5 посредством винта 6 обеспечивается люфт величиной не менее 0,5 мм.

Работа установки производится в следующем порядке.

На станину 1 устанавливается профиль 9, с помощью силового привода зажимные узлы самоустанавливаются по высоте относительно профиля 9 и производится их зажим. В процессе зажима плоская поверхность контакта 4 принимает пространственную ориентировку по контактирующей с ней поверхностью профиля 9, благодаря люфту между сопрягаемыми сферическими поверхностями контакта 4 и токоподвода 5. Диаметр отверстия токоподвода 5, через которое крепится контакт 4 посредством винта 6, подбирается опытным путем из расчета возможности поворота контакта на необходимый угол.

Пример конкретного выполнения.

Горячепрессованный профиль из (α+β)-сплава титана марки Ni6A14V площадью сечения 8400 мм2 и габаритными размерами 85×158×4600 укладывается на станину, к концам профиля подводятся и закрепляются контактные головки, подается ток напряжением 41 В, силой тока 8000 А в течение 300 сек, температура профиля на концах заготовки после снятия напряжения равняется 760°С, в середине профиля 735°С. Подгорание контактных плоскостей профиля и контактов не было зафиксировано.

Предлагаемое устройство для электроконтактного нагрева профилей, по сравнению с прототипом, конструктивно простое, надежное в эксплуатации и позволяет осуществлять нагрев профилей с использованием токов большой силы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| Приспособление для электронагрева арматурных стержней | 1984 |

|

SU1373780A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1992 |

|

RU2019371C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К ЭЛЕКТРОЛИЗЕРАМ С НИЖНИМ ВВОДОМ АНОДОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2005 |

|

RU2285063C1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| Устройство для электроконтактного нагрева изделий | 1977 |

|

SU707979A1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

Изобретение относится к области металлургии и предназначено для электроконтактного нагрева металлических профильных изделий перед проведением операции правки на правильно растяжной машине. Для обеспечения повышенной надежности контактирования и увеличения срока службы контактов при нагреве жестких профилей, преимущественно из титановых сплавов, контактные участки которых имеют значительные допуски отклонений геометрических размеров, формы и расположения поверхностей, устройство содержит станину и, по крайней мере, две электроконтактные головки, каждая из которых имеет два оппозитно расположенных нажимных узла, при этом нажимной узел включает контакт, соединенный с токоподводом, и силовой привод, при этом нажимные узлы самоустанавливаются по высоте профиля, токоподвод выполнен с двумя концентрично расположенными сферическими поверхностями, по одной из которых он сопрягается с контактом, а на другой установлен винт со сферической шайбой с возможностью обеспечения между контактом и токоподводом при разомкнутом положении электроконтактной головки люфта, равного не менее 0,5 мм. 2 ил.

Устройство для электроконтактного нагрева профилей, содержащее станину и, по крайней мере, две электроконтактные головки, каждая из которых имеет два оппозитно расположенных нажимных узла, при этом нажимной узел включает контакт, соединенный с токоподводом, и силовой привод, отличающееся тем, что нажимные узлы самоустанавливаются по высоте профиля, токоподвод выполнен с двумя концентрично расположенными сферическими поверхностями, одной из которых он сопряжен с контактом, а на другой установлен винт со сферической шайбой с возможностью обеспечения между контактом и токоподводом при разомкнутом положении электроконтактной головки люфта, равного не менее 0,5 мм.

| Установка для электроконтактного нагрева | 1983 |

|

SU1250584A1 |

| Многопозиционная установка для электроконтактного нагрева заготовок | 1989 |

|

SU1766973A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА | 1991 |

|

RU2023020C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1992 |

|

RU2044781C1 |

Авторы

Даты

2010-07-20—Публикация

2009-07-10—Подача