Изобретение относится к области металлургии, в частности к способам поверхностной термической и химико-термической обработке металлов и сплавов, и может быть использовано для поверхностного упрочнения таких изделий, как поршневые кольца и втулки цилиндров ДВС, валы, шестерни, червяки, а также и других изделий, для которых требуется местное поверхностное упрочнение.

Известен способ обработки режущего инструмента, включающий электроимпульсный нагрев и термообработку, отличающийся тем, что элетроимпульсный нагрев проводят при установке торцевой режущей кромки инструмента на вольфрамовом элементе электроконтактного зажима в интервале температур 120-420oC при одноразовом импульсе тока длительностью 0,06-0,05 с (авторское свидетельство СССР N 933845, кл. C 21 D 9/22, Способ обработки режущего инструмента, Бюллетень изобретений N 12, опубл. 30.03.93).

Недостаток способа состоит в невозможности управления температурным полем при поверхностном упрочнении металлических изделий, например поршневых колец, что приводит к недопустимому повреждению поверхности изделия и требует дополнительной механической обработки (например, заточка инструмента в известном изобретении). Кроме того, указанным способом невозможно проводить непрерывные процессы электроконтактной закалки протяженных поверхностей.

Наиболее близким по технической сущности к предлагаемому изобретению является способ электроконтактного нагрева, используемый в устройстве электроконтактного нагрева для перемещаемых изделий круглого профиля и заключающийся в заполнении камеры, выполняющей функцию электрода, слоем порошка из электропроводящего материала, например графита (Авторское свидетельство СССР N 693545, кл. C 21 D 1/40, Устройство электроконтактного нагрева для перемещаемых изделий круглого профиля, Бюл. изобр. N 39, опубл 25.10.79).

Недостаток способа состоит в технической трудности создания надежного электрического контакта между изделием - порошковым графитом- токоподводящим электродом, поэтому приходится прибегать к сложным техническим приемам, например вибрации порошка, как в рассматриваемом изобретении. Кроме того, использование графитового порошка в качестве токопередающей среды не позволяет осуществлять процессы местной электроконтактной закалки изделий сложной формы. И, наконец, существенным недостатком как аналога, так и прототипа являются значительные потери электрической мощности в токоподводящих и токопередающих частях устройств из-за ненадежности электрических контактов.

Наиболее близким к предложенному способу является способ, описанный в авторском свидетельстве SU 1779695 AI, М.кл. C 21 D 1/40 от 07.12. 92. Способ заключается в пропускании тока через токопроводящие элементы и участок детали.

Недостатком способа является то, что обрабатываемые изделия имеют низкое электросопротивление и для быстрого нагрева участка поверхности изделия требуется подводить к изделию большие токи, что может привести к переплаву изделия в месте его контакта с токоподводом. Кроме того, этот способ неприменим для изделий с малым поперечным сечением, например для поршневых колец.

Технический результат настоящего изобретения - понижение энергоемкости процесса поверхностного упрочнения изделий, стабилизация параметров процесса и создания условий для местного введения в поверхность высокой тепловой мощности.

Технический результат достигается тем, что в способе поверхностной закалки электроконтактным нагревом, включающем размещение вставки из графита между обрабатываемой поверхностью изделия и электродом, пропускание электрического тока через изделие и электрод, согласно изобретению в качестве вставки выбирают пластину эластичного графита со сжимаемостью 1,0 - 1000% и восстанавливаемостью формы 1,0-95%.

Технический результат достигается, в частности, тем, что эластичный графит легируют химическими элементами и/или химическими соединениями; при этом в качестве легирующих добавок вводят бор, или азот, и/или никель, и/или медь, и/или молибден, и/или алюминий при содержании 0,1-20,0 мас.% добавки относительно 100 мас.% эластичного графита.

Технический результат достигается, в частности, тем, что электрод выполняют в виде ролика и ролик перемещают вдоль пластины; при этом, в частности, для изделия цилиндрической формы его вращают относительно продольной оси, а электрод в виде ролика устанавливают вдоль поперечной оси изделия.

Технический результат достигается, в частности, тем, что толщину пластины выбирают в пределах 0,05-3,0 мм при плотности эластичного графита 0,1-3,2 г/см3; при этом удельное электросопротивление пластины вдоль направления пропускания электрического тока выбирают более высоким по сравнению с перпендикулярным к нему направлением при соотношении указанных электросопротивлений в пределах 2,0-1000.

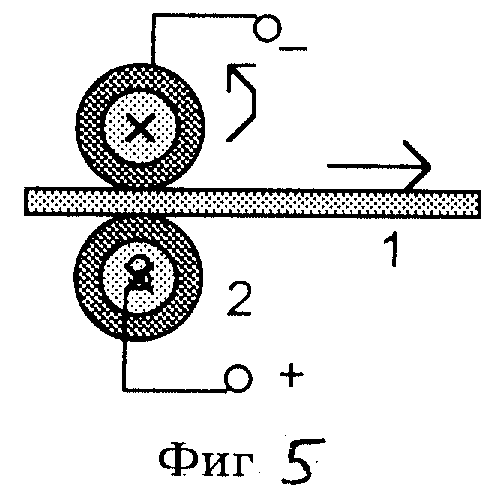

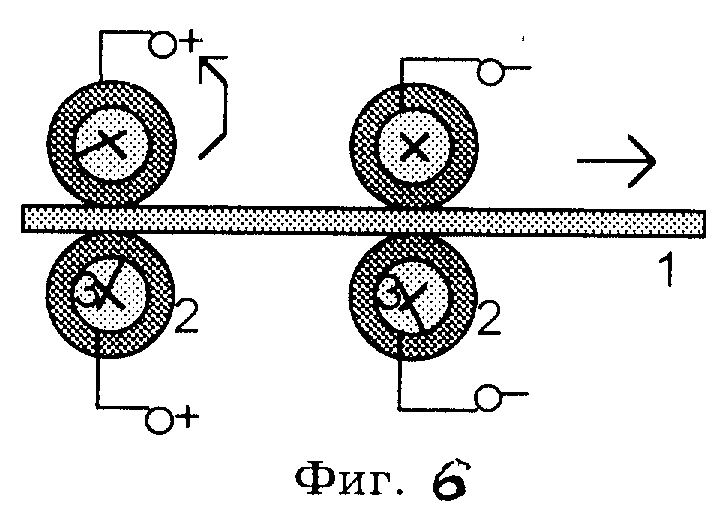

Ниже на фиг. 1-6 приведены принципиальные схемы осуществления предлагаемого изобретения.

Во всех предлагаемых схемах применения изобретения между обрабатываемым изделием 1 и электродом 2 (или 3 - фиг. 5 - 8) в соответствии с изобретением вводят пластину 3 (или 2 - фиг. 5-8); затем осуществляют относительное перемещение изделия, электрода и пластины с одновременной подачей электрического напряжения на токоподводы.

Заявляемые в изобретении свойства пластины эластичного графита между изделием и электродом обеспечивают достижение целей изобретения. При этом регулировка свойств слоя пластичного графита обеспечивает регулируемое падение электрического потенциала в указанном слое, а тем самым и регулируемую глубину прогрева обрабатываемого изделия и требуемые свойства закаливаемой поверхности. При этом, как и при лазерной обработке поверхности металлов, закалка нагретого поверхностного слоя изделия происходит за счет теплоотвода внутрь изделия от нагретой поверхности.

Заявляемые в изобретении пределы свойств эластичного графита по сжимаемости в пределах 1,0-1000% и восстанавливаемости формы в пределах 1,0-95% являются основными характеристиками, обеспечивающими достижение целей изобретения. При этом нижний предел сжимаемости 1,0% соответствует минимальному напряжению, используемому для нагрева поверхности, в 10 В и минимальной силе тока при этом нагреве, в результате происходит минимальная величина передачи теплового потока от графита поверхности изделия. При значениях сжимаемости менее 1,0% нарушается постоянство контактного перехода между графитом и изделием и наблюдается разброс данных по глубине закалки поверхности, что соответствует понижению качества обработки поверхности.

Максимальная величина сжимаемости в 1000% соответствует приложению к поверхности изделия максимальной нагрузки, при которой еще не наблюдается пластической деформации изделия и изменения формы обрабатываемой поверхности.

Минимальное значение восстанавливаемости формы в 1,0% соответствует достаточной механической прочности пластины из эластичного графита, при которой сохраняется постоянный электрический контакт между пластиной и изделием; при уменьшении значений восстанавливаемости формы до величин менее 1,0% также ухудшается качество обработки из-за нарушения контакта пластины с поверхностью изделия.

Максимальное значение восстанавливаемости формы в 95% соответствует наиболее жестким состояниям эластичного графита и соответствует случаям передачи наименьшей тепловой энергии в поверхность изделия, но, однако, при наименьшем расходе эластичного графита. Подобный графит целесообразно применять при электроконтактной закалке с получением закаленных слоев до 0,1-0,2 мм; а с другой стороны, в случаях легирования поверхности добавки химических элементов через слой эластичного графита. При этом величины восстанавливаемости формы более 95% практически нецелесообразны из-за технической сложности получения подобных эластичных графитов.

Регулировка указанных основных характеристик эластичного графита для достижения целей изобретения достигается прежде всего за счет введения в него легирующих добавок в виде химических элементов и/или химических соединений.

В качестве указанных добавок могут быть использованы аморфный бор и/или карбид бора, или хлористый аммоний, или тиомочевина, и/или порошок никеля, и/или окись никеля, и/или порошок меди и/или окись меди, и/или порошок алюминия (например, в виде САП.а), и/или порошок молибдена, и/или порошок окиси молибдена. В зависимости от технологии электроконтактной закалки поверхности может применяться эластичный графит с объемным или поверхностным легированием; при этом нижний предел легирующей добавки в 0,1 мас.% соответствует нижнему пределу восстанавливаемости формы при сжимаемости в заявленных пределах, а верхний предел легирующей добавки в виде химических элементов или их соединений выбирают с учетом сохранения достаточной электропроводности в эластичном графите и на границе графит-изделие при легировании химическими соединениями или с учетом сохранения достаточного электросопротивления эластичного графита при легировании его металлами. При этом верхний предел в 20 мас. % соответствует указанным условиям, а превышение указанного предела ухудшает качество электроконтактной закалки поверхности.

Для выполнения поставленного в изобретении технического результата электрод, как правило, выполняют в виде ролика и указанный ролик перемещают вдоль пластины эластичного графита; при этом, например, для изделий цилиндрической формы указанное изделие вращают относительно продольной оси, а электрод, выполняемый в виде ролика, устанавливают вдоль поперечной оси изделия (фиг.3-6).

Во всех вариантах реализации способа толщину указанной пластины выбирают в пределах 0,05-3,0 мм при плотности эластичного графита в пределах 0,1-3,2 г/см3; при этом указанные пределы связаны друг с другом таким образом, что нижнему пределу толщины пластины 0,05 мм соответствует верхний предел прочности и наоборот. Выход параметров пластины за указанные пределы ухудшает качество электроконтактной закалки и приводит к излишнему расходу материалов. При этом также учитывается, что верхний предел плотности эластичного графита в 3,2 г/см3 соответствует максимальной допустимой концентрации металлов в эластичном графите.

При всех указанных ограничениях в реализации изобретения основным контрольным критерием является соотношение удельных электросопротивлений вдоль направления пропускания электрического тока в пластине и в перпендикулярном к нему направлении; при этом соотношение указанных электросопротивлений выбирают в пределах 2,0-1000, нижний предел 2,0 соответствует максимально допустимой концентрации металлов в пластине эластичного графита, а верхний предел 1000 соответствует минимально допустимой сжимаемости пластины эластичного графита.

Предлагаемое изобретение может быть использовано при местной электроконтактной закалке изделий из стали, чугуна, меди, никеля, молибдена, вольфрама и химических соединений на их основе.

В заявляемых пределах может быть достигнута скорость электроконтактной закалки поверхности от 10 мм/с(фиг.6) при обработке стальных массивных изделий, до 200 мм/с (фиг.7,8) при обработке проволоки с дополнительным внешним теплосъемом.

При этом вводимая в поверхность тепловая мощность может изменяться от 1 кДж/см2 при обработке, например, чугунных поршневых колец, до 10-20 кДж/см2 при обработке, например, червяков и проволоки.

Для пояснения изобретения приводим следующие примеры.

Пример 1.

Маслосъемные и компрессионные поршневые кольца из серого чугуна (Химический состав (в%): C 3,1-3,7; P-max 0,4; V-max 0,3; Cu 0,7-1,3; Si 2,3-3,1; S-max 0,1; Mo 0,7-1,2; Mn 0,5-0,8; Cr 0,3-0,7; Ni 0,4-0,9) диаметром 280 мм и шириной 8 мм ОАО "Коломенский завод" были подвергнуты электроконтактной поверхностной закалке СВАН-процессом по схеме, представленной на фиг. 3, где 1-поршневое кольцо, 2-токоподводящий ролик, 3-слой эластичного графита. При этом подаваемое напряжение изменялось в пределах 2-10 В, а сила тока в контакте - 300-1000 А. Скорость обработки поверхности кольца изменялась в пределах 80-140 мм/с.

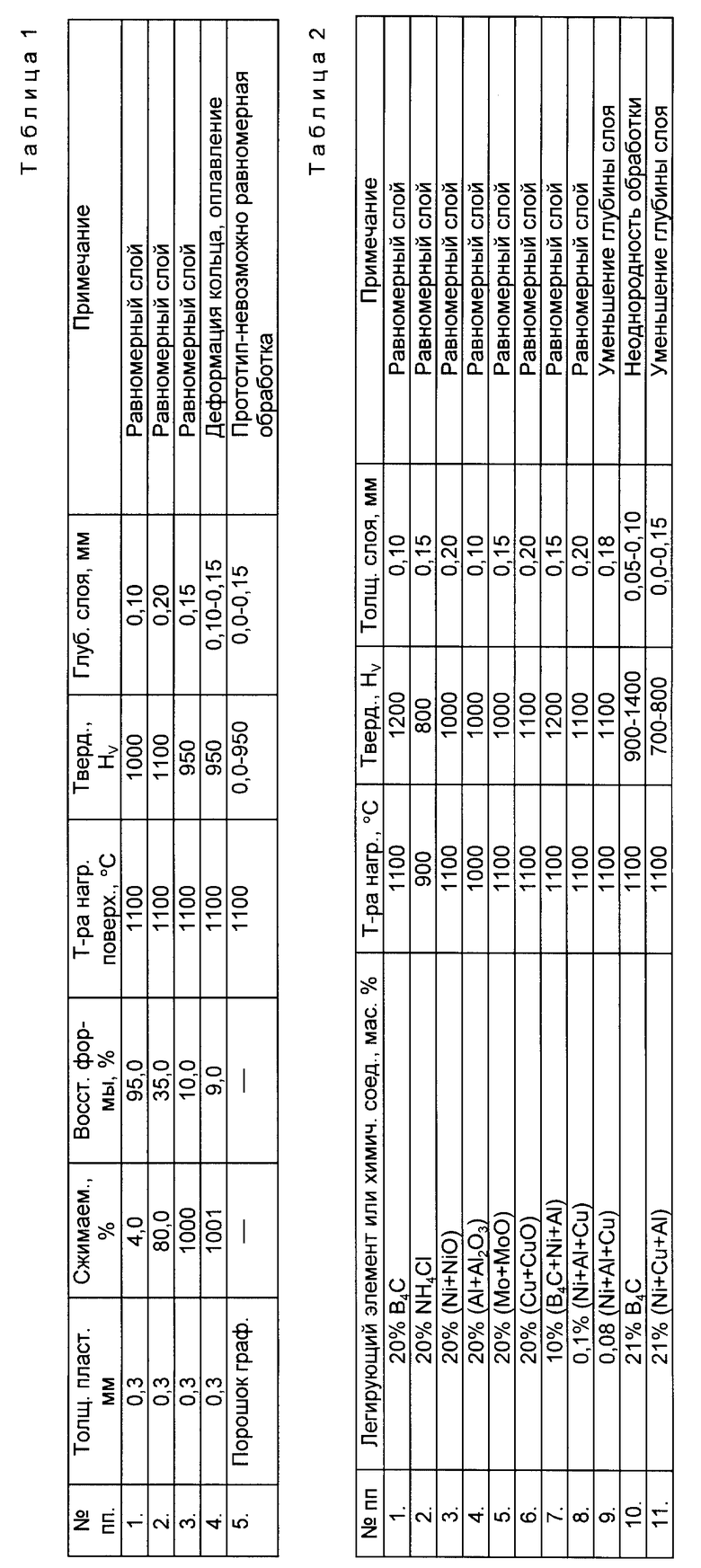

В табл. 1 приведены результаты обработки в зависимости от свойств использованной пластины эластичного графита.

Из приведенных в табл.1 данных следует, что оптимальные результаты по повышению поверхностной твердости достигаются при определенных свойствах пластины эластичного графита. Так, в частности, при излишней сжимаемости графита имеет место низкая восстанавлиемость формы. При этом наблюдается местный перегрев поверхности с ее оплавлением, что делает нетехнологичным применение предлагаемого способа упрочнения поверхности.

Требуемая глубина упрочнения достигается варьированием указанных параметров обработки: подаваемого напряжения, силы тока и скорости перемещения изделия и контакта.

Пример 2.

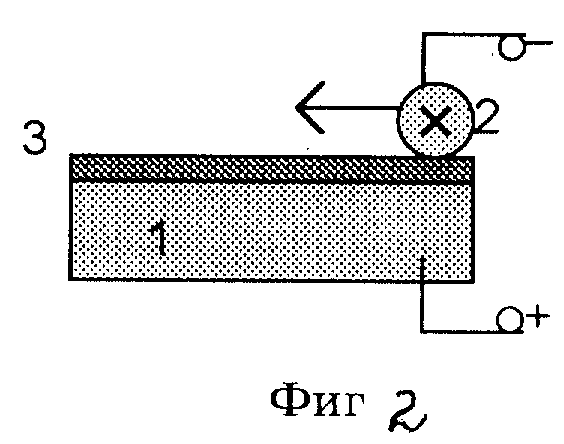

Маслосъемные кольца, описанные в примере 1 и обрабатываемые по той же схеме, подвергались электроконтактной закалке поверхности при переменном легировании пластины эластичного графита толщиной 0,3 мм. При этом подаваемое напряжение, сила тока в контакте и скорости обработки поверхности варьировались в тех же пределах, что и в примере 1, что обеспечивало равномерную передачу электрического импульса между токопроводящим роликом и обрабатываемой поверхностью (табл.2).

Из приведенных в табл.2 данных следует, что дополнительное легирование пластины эластичного графита различными элементами приводит к дополнительному изменению свойств обрабатываемой поверхности.

Так, в частности, легирование графита карбидом бора приводит к появлению в обработанной поверхности фазы Fe2B с повышением твердости и коррозионной стойкости обработанной поверхности. При этом следует отметить, что фаза выявляется при понижении скоростей обработки поверхности до 3-15 мм/с, когда общая глубина упрочненного слоя может достигать 2,0-3,0 мм. При избытке карбида бора (21 ат.%) в эластичном графите наблюдается неоднородность обработки, что связано с неоднородностью распределения бора в пластине графита.

То же самое следует отметить для случая легирования поверхности металлами, например (Ni+Cu+Al), когда ухудшение качества обработки связано с неоднородностью легирования графитовой полосы металлами.

Из приведенных данных также следует что применение легированной графитовой пластины для обработки поверхности целесообразно при получении более глубоких слоев. При малой глубине упрочнения, что характерно для поршневых колец, рекомендуется применять нелегированную графитовую пластину.

Пример 3.

В этом примере объединены исследованные варианты применения изобретения по схемам, приведенным на фиг.6-8, целью которых является получение глубоких слоев электроконтактной закалки и даже сквозного прогрева тонких изделий (например, проволоки) при электроконтактной закалке. В этих случаях требуется введение особенно высокой тепловой мощности в поверхность и дополнительное охлаждение обрабатываемой поверхности изделия.

Приводимые в табл. 3 варианты обработки были опробованы на червяках из стали 38ХГН (Химический состав (в %): C 0,40; Si 0,25; Mn 0,98; S,P-max 0,035; Cu 0,18; Cr 0,71; Ni 0,88) ОАО "Карачаровский завод" и на проволоке из стали 12Х18Р10Т Московского завода "Серп и Молот".

В рассматриваемых случаях в табл.3 не приводится твердость поверхности, поскольку здесь важнее распределение микротвердости по сечению упрочненного слоя, которое определяется параметрами дополнительного охлаждения поверхности изделия. При этом подаваемое напряжение и сила тока в контакте соответствовали примеру 1, а применяемые скорости обработки варьировались в пределах 3- 140 мм/с в зависимости от заданной глубины упрочненного слоя.

Дополнительное охлаждение обрабатываемой поверхности осуществляли обдувкой ее азотом под давлением 0,5-1,0 ати для схемы обработки на фиг. 2-4 или прямым теплоотводом через слой водоохлаждаемого эластичного графита для схем обработки на фиг. 5-6.

Электрическое сопротивление графитовой пластины вдоль и поперек базисных плоскостей определялось при помощи измерителя L, C, R, цифрового типа E7-8.

В рассмотренных в таблице данных оптимальные результаты для данного изделия были получены для позиций 3 и 8, что указывает на то обстоятельство, что для каждого вида изделий, подвергаемых поверхностной закалке через пластину эластичного графита, должна разрабатываться оптимальная технология упрочнения, сочетающая выбор толщины пластины эластичного графита, ее плотность, подаваемое напряжение и силу тока при обработке поверхности и скорость перемещения обрабатываемой поверхности относительно токоподводящего ролика. При этом характеристики сжимаемости, восстанавливаемости формы пластины эластичного графита и соотношения электросопротивления вдоль и поперек базисных плоскостей графита в пластине используются для контроля и повторяемости результатов применения технологии.

Приведенные результаты подтверждаются данными предварительных эксплуатационных испытаний, например, поршневых колец на ОАО "Коломенский завод".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ ЭЛАСТИЧНОГО ГРАФИТА | 1995 |

|

RU2114802C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| Способ электроискрового легирования электрических скользящих контактов | 2015 |

|

RU2615420C2 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2093324C1 |

Изобретение относится к металлургии, в частности к способам поверхностной термической и химико-термической обработки металлов и сплавов, и может быть использовано для поверхностного упрочнения различных изделий. Техническим результатом является понижение энергоемкости процесса поверхностного упрочнения изделий, стабилизация параметров процесса и создание условий для местного введения в поверхность высокой тепловой мощности. Способ включает размещение вставки из графита между обрабатываемой поверхностью изделия и электродом в контакте с ними, пропускание электрического тока через изделие, вставку и электрод. В качестве вставки используют пластину эластичного графита с сжимаемостью 1-1000% и восстанавливаемостью формы 1- 95%. 6 з.п.ф-лы, 6 ил., 3 табл.

| Способ крашения целлюлозного материала | 1980 |

|

SU933845A1 |

| Устройство электроконтактного нагрева для перемещаемых изделий круглого профиля | 1977 |

|

SU693545A1 |

Авторы

Даты

1998-11-20—Публикация

1997-07-08—Подача