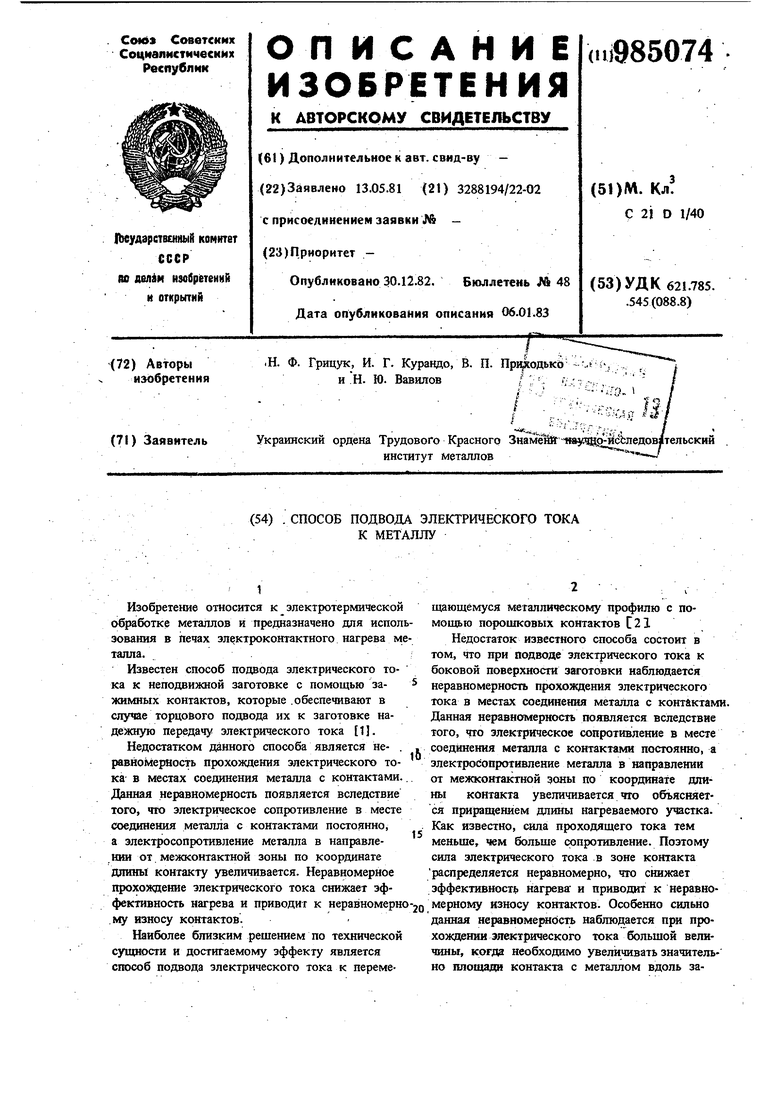

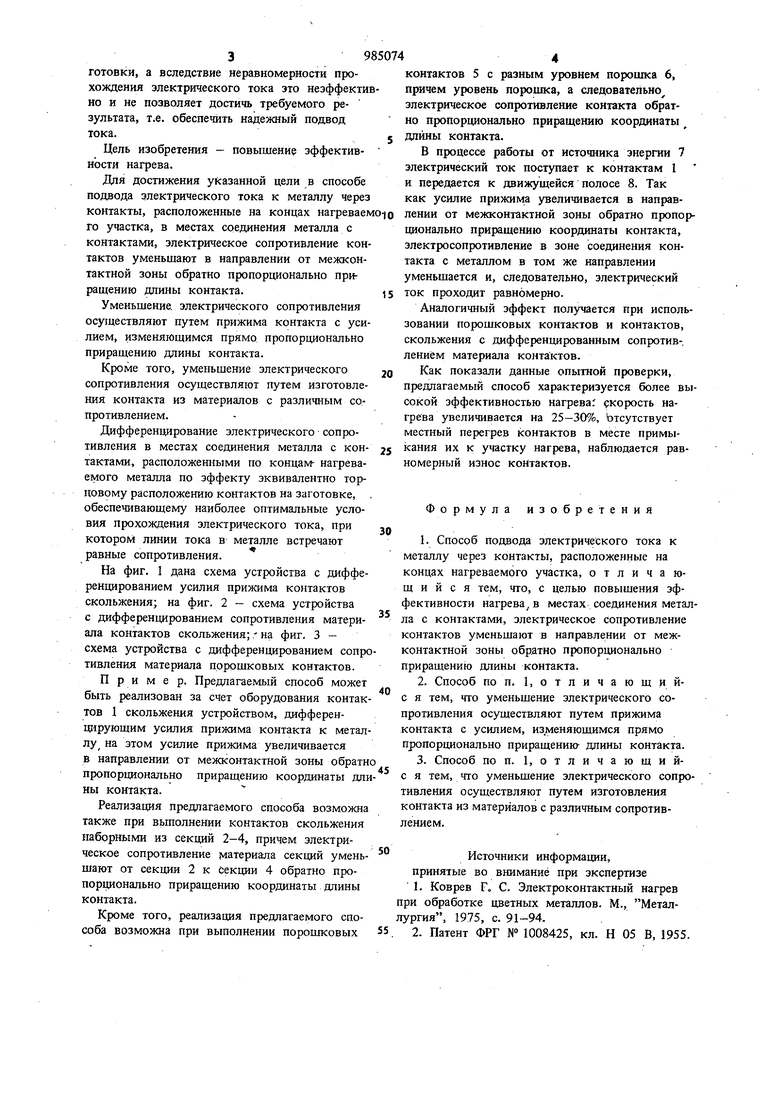

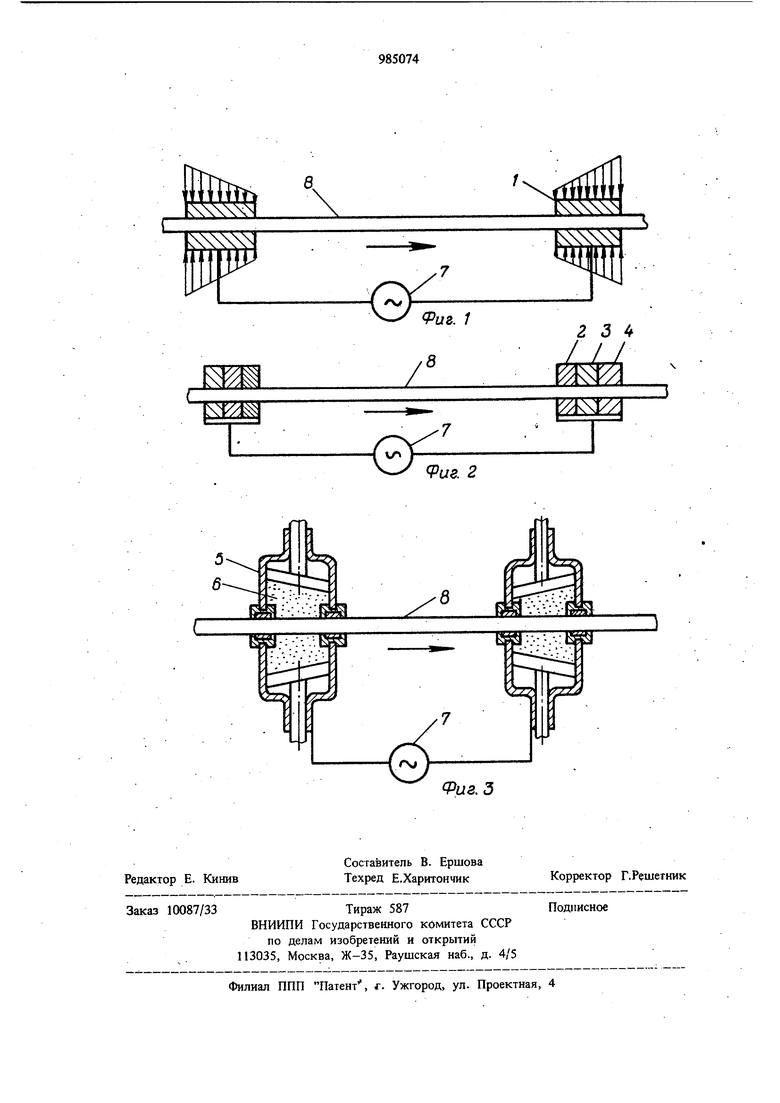

-1 Изобретение относится к электротермической обработке металлов и предназначено для испол зования в Печах электроконтактного нагрева м талла. Известен способ подвода электрического тока к неподвижной заготовке с помощью зажимных контактов, которые .обеспечивают в случае торцового подвода их к заготовке надежную передачу электрического тока 1. Недостатком данного способа является не- . равномерность прохождения электрического тока в местах соединения металла с контактами. Данная неравномерность появляется вследствие того, что электрическое сопротивление в месте соединения металла с контактами постоянно, а электросопротивление металла в направлении от . межконтактной зоны по координате длины контакту увеличивается. Неравномерное прохождение электрического тока снижает эффективность нагрева и приводит к неравномерно му износу контактов.. Наиболее близким решением по технической сущности и достигаемому эффекту является способ подвода электрического тока к перемещающемуся металлическому профилю с помош ю порошковых контактов С21 Недостаток известного способа состоит в том, что при подводе электрического тока к боковой поверхности заготовки наблюдается неравномерность прохождения электрического тока в местах соединения металла с контактами. Данная неравномерность появляется вследствие того, что электрическое сопротив ление в месте соединения металла с контактами постоянно, а электросопротивление металла в направлении от межконтактной зоны по координате длины контакта увеличивается что объясняется приращением длины нагреваемого участка. Как известно, сила проходящего тока тем меньше, чем больше («противление. Поэтому сила электрического тока в зоне контакта распределяется неравномерно, что снижает эффективность нагрева и приводит к неравномерному износу контактов. Особенно сильно данная неравномерность наблюдается при прохождении электрического тока большой величины, когда необходимо увеличивать значительно площади контакта с металлом вдоль заготовки, а вследствие неравномерности прохождения электрического тока это неэффективно и не позволяет достичь требуемого результата, т.е. обеспечить надежный подвод тока. Цель изобретения - повышение эффективности нагрева. Для достижения указанной цели в способе подвода электрического тока к металлу через контакты, расположенные на концах нагреваемо-ю го участка, в местах соединения металла с контактами, электрическое сопротивление контактов уменьшают в направлении от межконтактной зоны обратно пропорционально приращению дайны контакта. Уменьшение, электрического сопротивления осуществляют путем прижима контакта с усилием, изменяющимся прямо пропорционально приращению длины контакта. Кроме того, уменьшение электрического сопротивления осуществляют путем изготовления контакта из материалов с различным сопротивлением. Дифференцирование электрического сопротивления в местах соединения металла с контактами, расположенными по концам- нагреваемого металла по эффекту эквивалентно торцовому расположению контактов на заготовке, обеспечивающему наиболее оптимальные условия прохождения электрического тока, при котором линии тока в металле встречают равные сопротивления. На фиг. I дана схема устройства с дифференцированием усилия прижима контактов скольжения; на фиг. 2 - схема устройства с дифференцированием сопротивления материала контактов скольжения; на фиг. 3 - схема устройства с дифференцированием сопро тивления материала порошковых контактов. Пример. Предлагаемый способ может быть реализован за счет оборудования контак тов 1 скольжения устройством, дифференЩ1рующим усилия прижима контакта к метал лу на этом усилие прижима увеличивается в направлении от межконтактной зоны обратн пропорционально приращению координаты дл ны контакта. Реализация предлагаемого способа возможна также при вьшолнении контактов скольжения наборными из секций 2-4, причем электрическое сопротивление материала секций умень шают от секции 2 к Секции 4 обратно пропорционально приращению координаты длины контакта. Кроме того, реализация предлагаемого способа возможна при выполнении порошковых 98 4 контактов 5 с разным уровнем пороижа 6, причем уровень порошка, а следовательно электрическое сопротивление контакта обратно пропорционально приращению координаты длины контакта. В процессе работы от источника энергии 7 электрический ток поступает к контактам 1 и передается к движущейся полосе 8. Так как усилие прижима увеличивается в направлении от межконтактной зоны обратно пропорционально приращению координаты контакта, электросопротивление в зоне соединения контакта с металлом в том же направлении уменьшается и, следовательно, электрический ток проходит равномерно. Аналогичный эффект получается при использовании порошковых контактов и контактов, скольжения с дифференцированным сопротив-. лениём материала контактов. Как показали данные опытной проверки, предлагаемый способ характеризуется более высокой эффективностью нагрева ;корость нагрева увеличивается на 25-30%, Ьтсутствует местный перегрев контактов в месте примыкания их к участку нагрева, наблюдается равномерный износ контактов. Формула изобретения 1.Способ подвода электрического тока к металлу через контакты, расположенные на концах нагреваемого участка, отличающийся тем, что, с целью повышения эффективности нагрева, в местах соединения металла с контактами, электрическое сопротивление контактов уменьшают в направлении от межконтактной зоны обратно пропорционально приращению длины контакта. 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что уменьшение электрического сопротивления осуществляют путем прижима контакта с усилием, изменяющимся прямо пропорционально приращению длины контакта. 3.Способ по п. 1, о т л и ч а ю щ и йс я тем, что уменьшение электрического сопротивления осуществляют путем изготовления контакта из материалов с различным сопротивлением. Источники информации, принятые во внимание при экспертизе 1.Коврев F. С. Электроконтактный нагрев ри обработке цветных металлов. М., Металургия, 1975, с. 91-94. 2.Патент ФРГ N 1008425, кл. Н 05 В, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактного нагрева изделий | 1982 |

|

SU1135775A1 |

| СПОСОБ ОЦЕНКИ ВНЕШНИХ И ВНУТРЕННИХ ПАРАМЕТРОВ УЗЛОВ ТРЕНИЯ ПРИ ИСПЫТАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2015 |

|

RU2647338C2 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ | 1997 |

|

RU2106215C1 |

| Способ гибки змеевиков и устройство для его осуществления | 1988 |

|

SU1814575A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2030471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПЛАШКИ СТЫКОВОГО ЗАЖИМА ДЛЯ КОНТАКТНЫХ ПРОВОДОВ, ПЛАШКА СТЫКОВОГО ЗАЖИМА, СТЫКОВОЙ ЗАЖИМ ДЛЯ КОНТАКТНЫХ ПРОВОДОВ | 2023 |

|

RU2810816C1 |

| Устройство для глубокой вытяжки с электроконтактным нагревом заготовки | 1985 |

|

SU1311814A1 |

Авторы

Даты

1982-12-30—Публикация

1981-05-13—Подача