(54) СПОСОБ ИЗГОТО ВЛЕН11Я ДЕТАЛЕЙ

Изобретение относится к металлургии и может быть использовано при обработке металлов давлением и термической обработкой деталей.

Известен способ изготовления пружин, включакиций нагрев, формообразование с одновременной термообработкой .

Недостатком данного способа является отсутствие процесса измельчения зерна, т.е. отсутствует нагрев деталей в районе межкритических температур и термоциклирование. Процесс снижает трудоемкость. К тому же данный метод не может быть применен к изготовлению деталей, подобных тарельчатым пружинам.

Известен способ изготовления пружин, включгиощий горячую пластическую деформацию, формообразование при 300-650 0 2.

Недостатком этого способа является применение горячей пластической деформации, а формообразование производят при температуре отпуска. ПрИ менение деформации при изготовлении тарельчатых пружин более сложно, чем термоциклирование, так как необходи ма установка дополнительного оборудования. Кроме того, пластическая

деформация деталей типа.тарельчатых пружин технически сложна в осуществлений по сравнению с прокаткой и обжатием круглых профилей.

Твердость тарельчатых пружин по ГОСТ 3057-79 составляет 44-50 HRC, что требует отпуск при 420-460 С. Формообразование тарельчатых пружин из стали 60С2А тожчиной 4-5 мм при

10 этой температуре невозможно, так как тарельчатые пружины более жестки по сравнению с витыми, т.е. после изгиба пружин в штампах при 450460 С пружины возвращаются в плоское

15 первоначальное состояние или наблюдается очень незначительный прогиб.

Известен способ термической обработки деталей, вкл рчающий нагрев деталей под закалку до температуры

ниже линии Ас 3 на 5-l(fc, закалку в масле, отпуск при 300 или (для стали 60С2) 3.

Известен также способ термоциклической обработки детсшей, вкл10чаю1дий

25 многократный нагрев выше линий Асу на 30-50С и охлаждение ниже линии Aq на 50-800С 4.

Данные способы не предусматривают штамповку деташей в процессе термической обработки. Наиболее близким к предлагаемому по технической сущности является способ изготовления рессор и пружин включающий нагрев заготовки, формов ку (штамповку) ее в горячем состоянии, охлаждение и отпуск fS. Недостатком известного способа является то, что нагрев под штампов ку осуществляется до закалочных тем ператур, т.е. до температур выше Ас на 30-50 С, с длительной вьшержкой (время на прогрев, на штамповку, на закалку), в результате чего происхо дит рост величины зерна (особенно для стали 60С2) и снижение комплекса механических свойств. Цель изобретения - повьвиение дол говечности деталей, в частности, тарельчат 51х пружин. Поставленная цель достигается тем что согласно способу изготовления де талей, npeHMyutecTBeHHO тарельчатых пружин, включаюсцему нагрев деталей, формовку, закалку и отпуск, нагрев детали под формовку ведут до Лс,/ + + {30-50 с) , формовку проводят в процессе охлаждения до (50-80 С а с температу конца формовки проводят нагрев до Ас - () и охлаждение. Нагрев деталей в области межкритйческих температур ( и даль нейшая закалка с этих темпе:ратур уве личивает пластические и упругие свой ства из-за меньшего роста зерна сталей (в том числе и стали 60С2А) по сравнению с закалкой от температур выию линии Acj , уменьшается обезуглероживание поверхностного слоя при более низших температурах нагрева, что дополнительно увеличивает долговечность деталей/ незначительное содержание феррита в окончательно закаленной стали от температуры на ниже Ас не уменьшает упругих свойств тарельчатых пружин (таблица) Закалка деталей с более низких температур (на 30-50 0 Ас) , т.е. от 760-81СР С увеличивает содержание феррита в закаленной стали, понижает твердость до 40HRC и снижает усилие при прогибе до 3000 кгс, поэтому закалку с температуры ниже линии Ас более чем на производить нельзя.

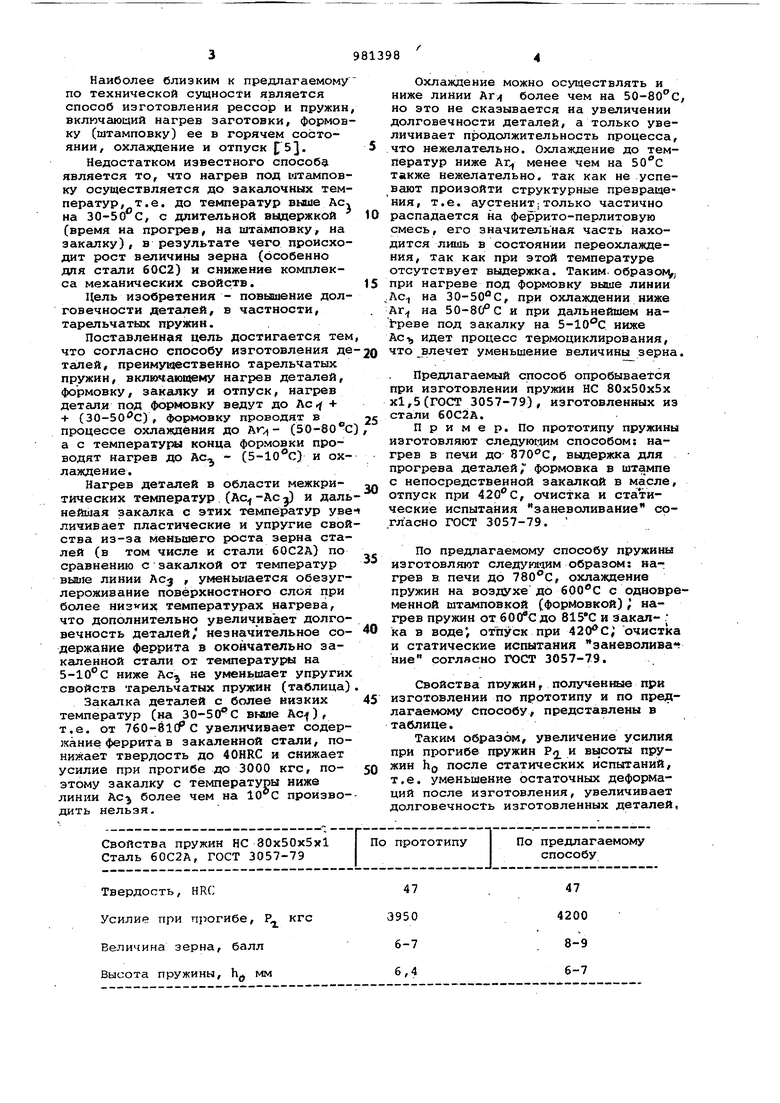

Свойства пружин НС 80x50x5x1 Сталь 60С2А, ГОСТ 3057-79

По предлагаемому

По прототипу способу Охлаждение можно осуществлять и ниже линии Аг более чем на 50-80с, но это не сказывается на увеличении долговечности деталей, а только увеличивает продолжительность процесса, что нежелательно. Охлаждение до температур ниже Аг менее чем на также нежелательно, так как не успевают произойти структурные превращения, т.е. аустенит;только частично распадается на феррито-перлитовую смесь, его значительная часть находится лишь в состоянии переохлаждения, так как при этой температуре отсутствует вьшержка. Таким, образоку. при нагреве под формовку вьпие линии Ас на 30-50 С, при охлаждении ниже АГ на 50-80°С и при дальнейшем нареве под закалку на ниже Ас-,, идет процесс термоциклирования, что влечет уменьшение величины зерна. Предлагаемый способ опробывается при изготовлении пружин НС 80х50х5х х1,5(ГОСТ 3057-79), изготовленных из стали 60С2А. Пример. По прототипу пружины изготовляют следую1дам способом: нагрев в печи до 870°С, выдержка для прогрева деталей, формовка в штампе с непосредственной закалкой в масле, отпуск при , очистка и статические испытания заневоливание согласно ГОСТ 3057-79. По предлагаемому способу пружины изготовляют следуга-дим образе I нагрев в печи до , охлаяздение пружин на воздухе до с одновременной штамповкой (формовкой), нагрев пружин от до и закал- : ка в воде , отпуск при 4 2 О С/очистка и статические испытания заневолива ние согласно ГОСТ 3057-79. Свойства ПРУЖИН, полученные при изготовлении по прототипу и по предлагаемому способу, представлены в таблице. Таким образсмл, увеличение усилия при прогибе пружин Р и высоты пружин hg после статических испытаний, т.е. уменьшение остаточных деформаций после изготовления, увеличивает долговечность изготовленных деталей, Формула изобретения Способ изготовления деталей, преиму1чественно тарельчатых пружин, включающий нагрев детгшей, формовку, закалку и отпуск,отличающий с я тем, что, с целью повышения дол говечности, нагрев детали под формов ку ведут до Ас + (ЗО-БО С), формовку проводят в процессе охлаждения до АГ;( -(50-80 С), а с температуры конца формовки производят нагрев под закалку до ACj, -(5-lOPC) и охлаждение. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 210821, кл. С 21 D 9/02, 1968. 2.Авторское свидетельство СССР W 406917, кл. С 21 D 9/02, 1973. 3.Марченко В. Г. Закалка сталей из межкритических температур. Металловедение и термическая обработка металлов, 1975, с. 57-58. 4. Федюкин В. Г. Термоцикличес кая обработка сталей и чугунов. Л., йзд-во Ленинградского университета, 1977, с. 20-27. 5. Ассонов А. Д. Технология термической обработки деталей мгшшн. и., Машиностроение, 1969, с. 77-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| Способ спекания изделий из порошков легированных сталей | 1980 |

|

SU908526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН ДЛЯ РЕЛЬСОВЫХ СТЫКОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2175586C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| Способ термической обработки среднеуглеродистой умереннолегированной стали | 1985 |

|

SU1312113A1 |

| Способ термической обработки сталей | 1984 |

|

SU1266882A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

Авторы

Даты

1982-12-15—Публикация

1981-01-21—Подача