14 Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении прецизионных деталей гидроаппаратуры. Известен спосо.б изготовления издеЛИЙ поперечно-клиновой прокаткой, по которому деформацию ведут в два перехода: на первом - при ковочной темпе ратуре, а на втором прокатку осуществляют при 200-350°С Q. Недостатком данного способа изготовления деталей является то, что пр деформировании сталей мартенситного класса вследствие интенсивного упрочнения во время прокатки на втором переходе возможно разрушение заготовки, кроме того, материал, именлдий по- вьшенную твердость, трудно поддается обработке резанием. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления изделий из сталей мартенситного класса, включающий скоростной нагрев заготовки выше АС, пластическую деформацию и высокий отпуск 2J. Недостатком известного способа обработки является низкая производительность процесса, особенно в слу чае загрузки в печь крупных партий деталей. Цель изобретения - повышение производительности процесса. Поставленная цель достигается тем что согласно способу изготовления изделий преимущественно из сталей мартенситного класса, включающему скоростной нагрев заготовки выше АС пластическую деформацию и высокий отпуск, пластическую деформацию ведут в два перехода - на первом переходе производят формообразование заготовки со степенью деформации до 5-10% с одновременным подстуживанием до температуры от АС, до Ас +100150 С), а на втором переходе заготов ку прокатьзают со степенью деформации не менее 30% при температуре кон ца первого перехода в изотермическом режиме и при этой же температуре вы держивают в течение 5-10 мин, а зате производят охлаждение заготовки до температуры начала бейнитного превра щения со скоростью 3-5 С/мин и последующее охлаждение на воздухе до температуры полного мартенситного превращения. 1 Высокий отпуск производят в течение 1-2 ч, Замедленное снижение твердости при отпуске легированных сталей связано с затруднением распада мартенсита и коагуляции карбидов легирующих элементов, а также с процессом вторичного твердения при высокой пластической деформации клиновой прокаткой, осуществляемой при определенной температуре, с последующими термическими операциями позволяет создавать специфическую микроструктуру на стадии предварительной (до отпуска обработки, после которой отпуск стали по сокращенному циклу приводит к получению такой же твердости, как и после отпуска нормальной продолжительности. Предлагаемая обработка проводится непосредственно в процессе изготовления детали прокаткой и включает не сколько взаимосвязанных этапов. Первый этап - формообразование со степенью деформации до 10% с одновременным подстуживанием до температуры от АСЛ до (АС„ +100- 150°с) включает ускоренную гомогенизацию легированного аустенита в условиях, препятствуницих значительному pocty зерна, После скоростного нагрева в аустените сохраняется концентрационная неоднородность по легирующим элементам и, соответственно, по углероду. Непосредственно в процессе деформации на первом этапе (степень деформации 5-10%) на дислокациях происходит выделение карбидов железа и карбидов легирующих элементов в мелкодисперсной форме. Сразу же после окончания деформации в связи с высокой температурой и дисперсностью кар бидов происходит их обратное растворение в аустените, но распределение углерода и легируюпщх элементов уже более равномерное. Деформация менее 5% не охватывает все зерна стали и не обеспечивает необходимой гомогенности. Деформация более 10% при максимальной температуре обработки способствует ускоренному росту зерна аустенита за счет собиратель™ ной рекристаллизации и ухудшению свойств после термообработки. В процессе прокатки производится подсту- живание стали до температуры проведения второго этапа. Поскольку выделение и растворение карбидов при

максимальной температуре обработки протекает чрезвычайно быстро (несколь ко секунд), подстуживание может начинаться одновременно с деформированием первого перехода. Это позволяет избежать роста зерна и нежелательного перераспределения легирующих элементов в гомогенном аустените

При отсутствии первого этапа последующая на втором этапе) деформация негомогенного аустенита при более низкой температуре не устраняет полностью областей концентрационной неоднородности но легирующим элементам и углероду, что вызывает после от- пуска неравномерность твердения детали. Гомогенизация за счет снижения скорости нагрева или увеличения выдержки при максимальной температуре обработки приводит к резкому сниже- нию производительности труда, значительным потерям легированной стали в виде окалины и поэтому в серийном производстве неприемлема . Цель второго этапа состоит в

формировании субструктуры, стимулирующей выделение из раствора карбидов легирующих элементов в условиях, препятствующих их обратному .растворению..

Выпадение карбидовлегирующих эле ментов возможно на дефектах кристаллической рещетки уже в процессе горячей пластической деформации аусте- нита. Однако при №1сокой температуре эти карбиды неустойчивы и склонны к обратному растворению в аустените. Деформацию поэтому следует.вести таютм образом, чтобы одновременно с выделением карбидов формировалась устойчивая дислокационная субструктура типа полигональной, взаимодействие с которой повьппает стабильность карбидных образований. Для формирования полигональной структуры с легированной стали при температурах выще требуется степень деформации не менее 30%.

Однако дислокационная субструктур в рамках предлагаемого способа янпяется лишь промежуточным звеном, способствующим получению относительн устойчивых легированных карбидов, поскольку сохранение этой субструк- туры при- мартен сит ном превргццении приведет к повьшению устойчивости стали и отпуску. Поэтому температурный -HHTepBan деформирования и услови

последеформационной обработки должны выбираться с учетом последующего распада дислокационной субструктуры, но с сохранением образованного на ее основе распределения легированных карбидов. Вследствие этого температу ный интервал деформирования на втором этапе обработки выбирается следующим образом: верхняя точка (выше АС на 100-150 С - более высокая температура дпя высоколегированных сталей мартенситного кпасса) соот-; ветствует температуре, вьше которой чрезвычайно трудно получить устойчивое состояние систеьы карбид-дислокация ввиду высокой подвижности дислокаций и атомов легированных элементов; нижняя (точка А)соответствует температуре, ниже которой в легированной стали практически тормозится распад закрепленной карбидами дислокационной субструктуры, что может привести к ее переходу в мартенсит и замедлению процессов отпуска.

Последеформационная выдержка при температуре деформации проводится с целью распада полигональной, суб- структуры. Время выдержки, определяется временем завершения при данной температуре первичной рекристаллизации не менле 5 мин дпя степени деформации 30% и не более 10 мин для более высоких степеней деформации.

После распада полигональной системы в стали сохраняется достаточно дисперсное распределение карбидов, расположенных преимущественно на далокациях и других дефектах решетки. Переход дисперсных карбидов и повышенной плотности дефектов в мартенсит оказывает замедляющее действие на процессы отпуска. Поэтому режим последующего охлаждения направлен на снижение плотности дислокаций и уменьшение дисперсности карбидов. Это достигается достаточно медленны охлаждением, при котором в стали происходит коагуляция выделившихся при деформации карбидов с одновременным освобождением дислокаций от блокирующих частиц, аннигиляция освободившихся дислокаций и снижени их плотности. Скорость охлаждения выбирается из условия максимально возможного снижения плотности дислокаций при коагуляции блокирующих карбидов, однако в таких пределах, чтобы обеднение матрицы углеродом

за время охлаждения до точки начала бейнитного превращения не вызвало снижения устойчивости аустенита в бейгл1тной области и частичного бай- нитного превращеьшя при охлаждении на воздухе, что ухудшает свойства стали после Термообработки Этим условиям отвечает скорость охлаждения З-З С/мин.В результате обработки сталь после охлаждегшя на воздухе имеет мартенситную структуру с низкой плотностью дислокаций, в которой содержится значительное количество карбидов, легирующих элементов, что позволяет уменьшить (до 1-2 ч) продолжительность наиболее длительной час ти отпуска, связанной с образованием специальных карбидов, и снизить проявление эффекта вторичного твердения

Способ осуществляется следующим образом.

Заготовку нагревают до койочной температуры и подают в прокатное устройство, Клиньями первого этапа производят предварительное формообразование заготовки со степенью деформации до 10Z. В это время производят подстуживание заготовки до температуры от до (А( С и деформируют ее клиновыми инструментами второго перехода, причем степень деформации на этом переходе должна составлять не менее 30%, и прокатка ведется при относительно постоянной температуре за счет выделения теппа деформации, подогрева инструмента и т.д. После завершения формообразования заготовка по лотку скатывается в термостат и выдерживается в нем в течение 5-)О мин при температуре второго переход а/Деформации. Далее заготовки выталкиваются в печь и охлаждаются вместе с ней с.о скоростью 3-5 С/мин до температуры начала бейнитного превращения. При достиже5 НИИ этой температуры заготовки извлекают из печи и охлаждают на воздухе до температуры полного мартенсит но го превращения (менее 200с) после чего производят высокий отпуск

0 в течение 1-2 ч.

Пример. Обрабатывают заготовки из стали 18Х2Н4МА, предназ. наченные для изготовления прецизионных деталей гидроаппаратуры. Заготов5 ки 18X62 н«:-ревают до -IIOO C-и

подвергают поперечно-клиновой прокатке в два этапа.: на первом этапе -сте- пень деформации составляет 8-10%, а на втором - 40%, при этом во вре0 мя прокатки на первом этапе заготовку подстуживают сжатым воздухом до 950-930°С, а на втором этапе прокатку ведут на подогреваемом инструменте без охлаждения воздухои, что

5 обеспечивает изотермические условия прокатки на втором этапе. После окончания деформации заготовки по лотку скатываются в термостат, представляю; щий собой проходческий индуктор,.где

Q выдерживают в течение Вмин.Далее заготовки выталкиранэт из термостата в печь СШОЛ-1...6/11-MI иохлаждают вместе с ней до . Затем заготовки высыпают из TiipM и охлаждают на воздухе до 180 С. Последующий высокий отпуск ло температуры . в течение 1,3 ч обеспечивает твердость прокатанной заготовки НРС 24-26.

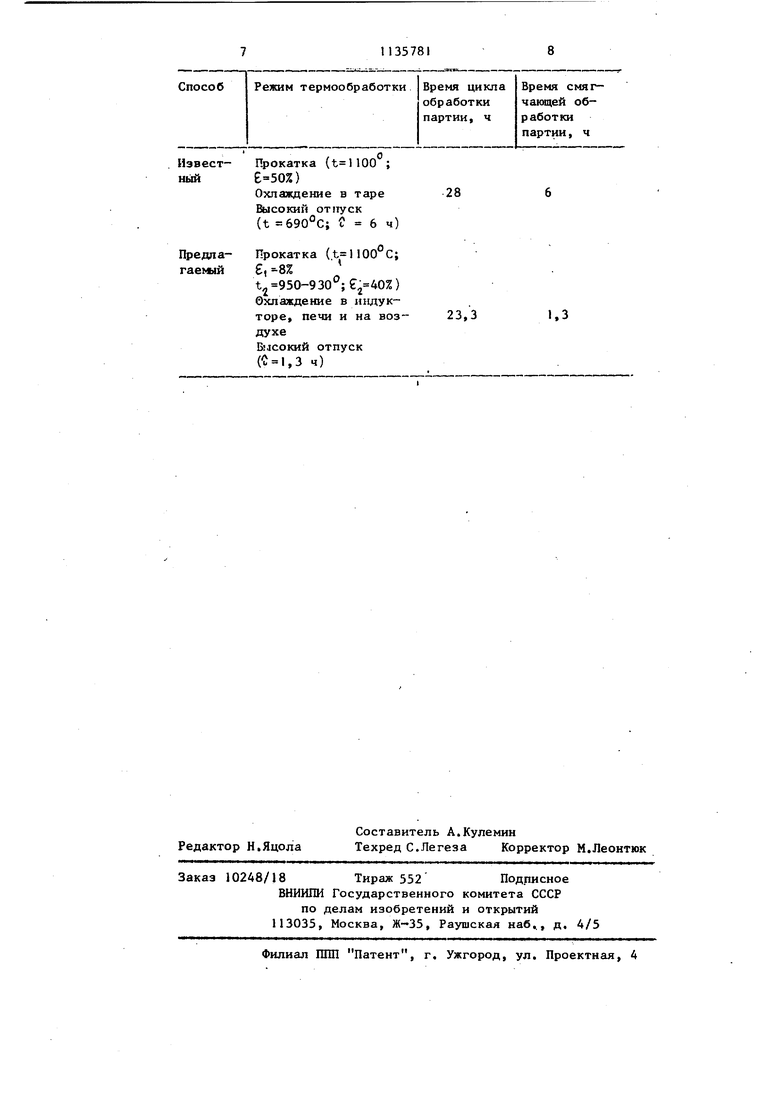

Таким образом, использование предлагаемого способа позволяет сократить время обработки, что видно также из таблицы.

Режим термообработки,

Способ Прокатка ( ;

) Охлаждение в таре

Высокий отпуск (t 690°С; С

Прокатка ( С; , -8%

t 950-9 30;е2 40%) Охлаждение в индукторе, печи и на воздухе

Б ЛСОКИЙ отпуск ( 1,3 ч)

Время смягчающей обработкипартии, ч

о

28

6 ч)

1.3

23,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Способ изготовления изделий | 1986 |

|

SU1391787A1 |

| Способ термопластической обработкижЕлЕзОуглЕРОдиСТыХ СплАВОВ | 1979 |

|

SU806777A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

1. СПОСОБ ИЗГОТОВЖНИЯ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ИЗ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА, бключакнций скоростной нагрев заготовки выше Аса пластическую деформацию и высокий отпуск, отличающийся тем. что, с целью повьшения производи- тельности процесса, пластическую деформацию заготовки ведут в два перехода - на первом переходе прюизводят формообразование заготовки со степенью деформации 5-10% с одновременным подструживанием до температуря от АС до (АС И00-150с), а на вто ром переходе заготовку прокатывают со степенью деформации не менее 30% при температуре конца первого перехода в изотермическом режиме и при этой же температуре выдерживают в течение 5-10 мин, азатем производят охлаждение заготовки до температуры § начала бейнитного превращения со скоростью 3-5 С/мин и последуилцее (О охлаждение на воздухе до температуры с полного мартенситного превращения, 2. Способ ПОП.1, отличаю§ щийся тем, что высокий отпуск производят в течение 1-2 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления изделий цилиндрической формы | 1979 |

|

SU782935A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металловедение и термическая обработка стали | |||

| Справочник под ред, М.Л.Берштейна и А.Т.Рахштадта, | |||

| М., Металлургия, 1962, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опорные части для крестовин, подшипников и т.п. | 1925 |

|

SU856A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-29—Подача