оо

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

Изобретение относится к обработке металлов давлением, в частности для изготовления изделий с удлиненной осью, состоящих из рабочих заостренных частей и монтажньпс частей. Цель - повышение долговечности изделий за счет улучшения их механических характеристик. Способ включает поперечно- клиновую прокатку заготовки в три прохода. На первом проходе заготовку прокатывают при температуре Af -«20- 80 с со степенью деформации 20-30%. Перед вторым проходом заготовку под- стуживают до температуры Aj от -80 до и прокатывают со степенью деформа1№1и не менее 70%. Затем концы заготовки нагревают до температуры Af 20-50 С и деформируют со степенью деформации не более 30%, Рабочие концы закаливают, а монтажные подвергают ускоренному охлаждению. Способ обеспечивает получение эффекта дополнительного термомеханического упрочнения. Повышение твердости рабочих заостренных частей изделия происходит одновременно с формообразованием монтажных частей, где требуется высокая ударная вязкость, 6 ил. 1 табл.

00

1Г5

Изобретение относится к обработке металлов давлением, в частности к поперечно-клиновой прокатке изделий с удлиненной осью, состоящих из мои- тажных частей и рабочих заостренных частей повьпиенной твердости.

Целью является повышение стойкост изделий путем увеличения твердости ее заостренной части и повышения удар ной вязкости его монтажной части.

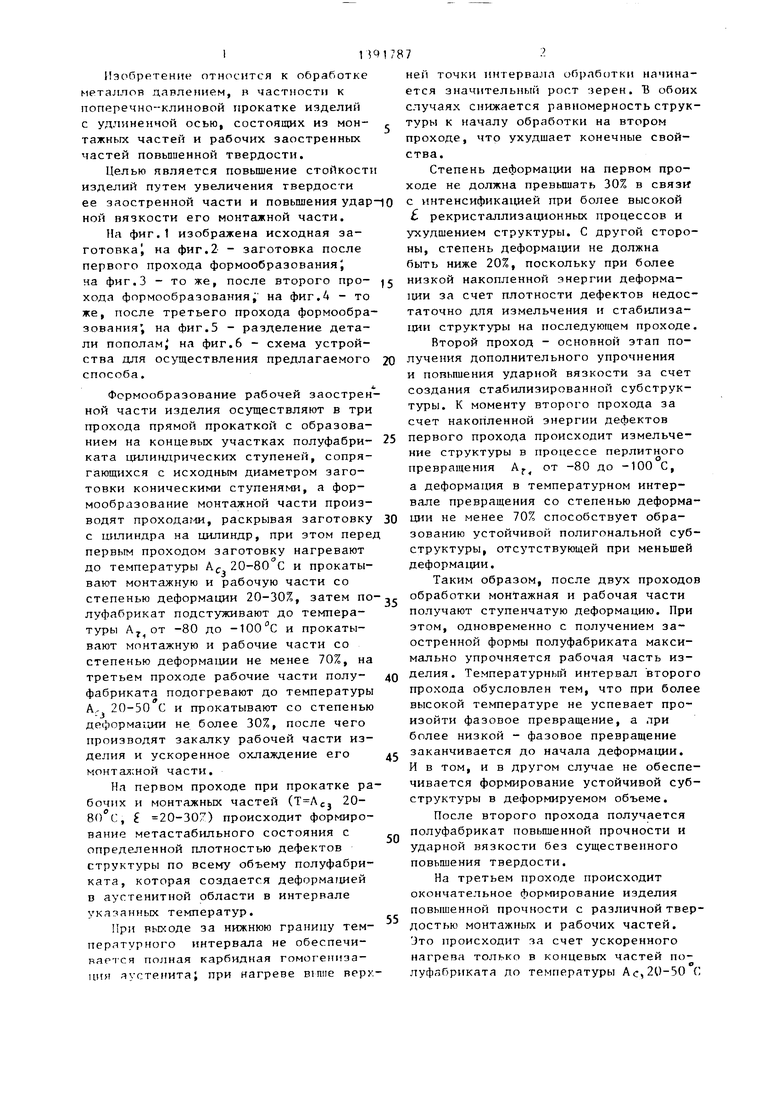

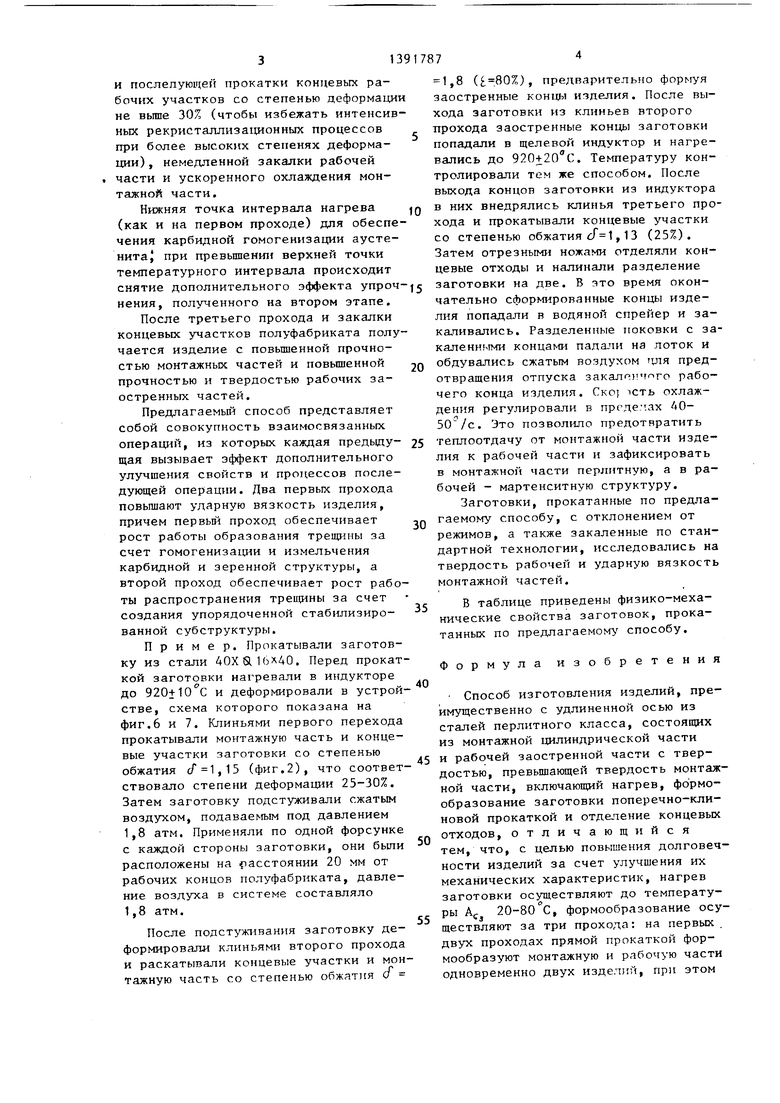

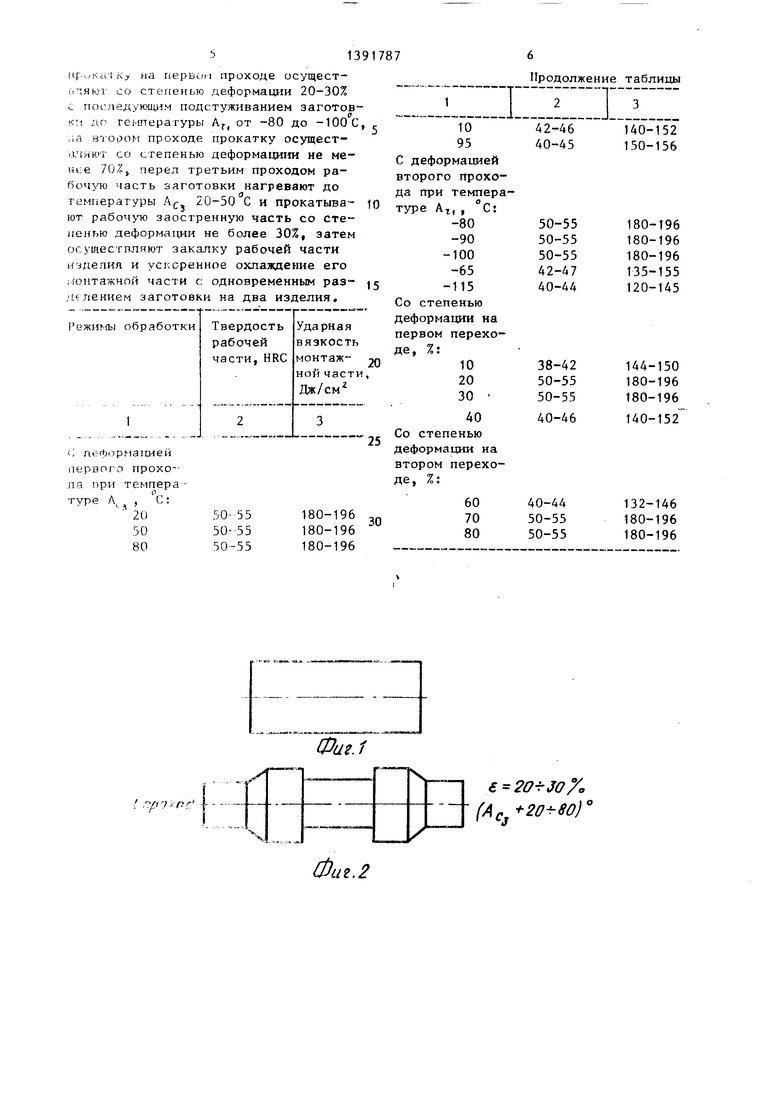

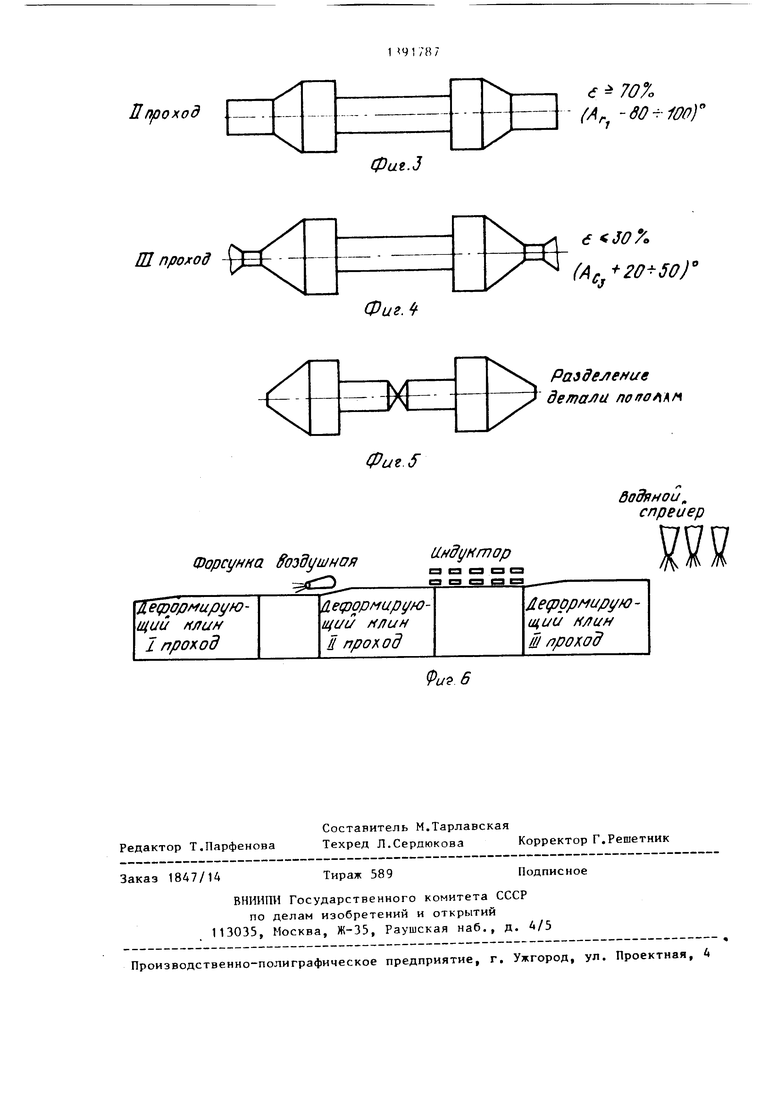

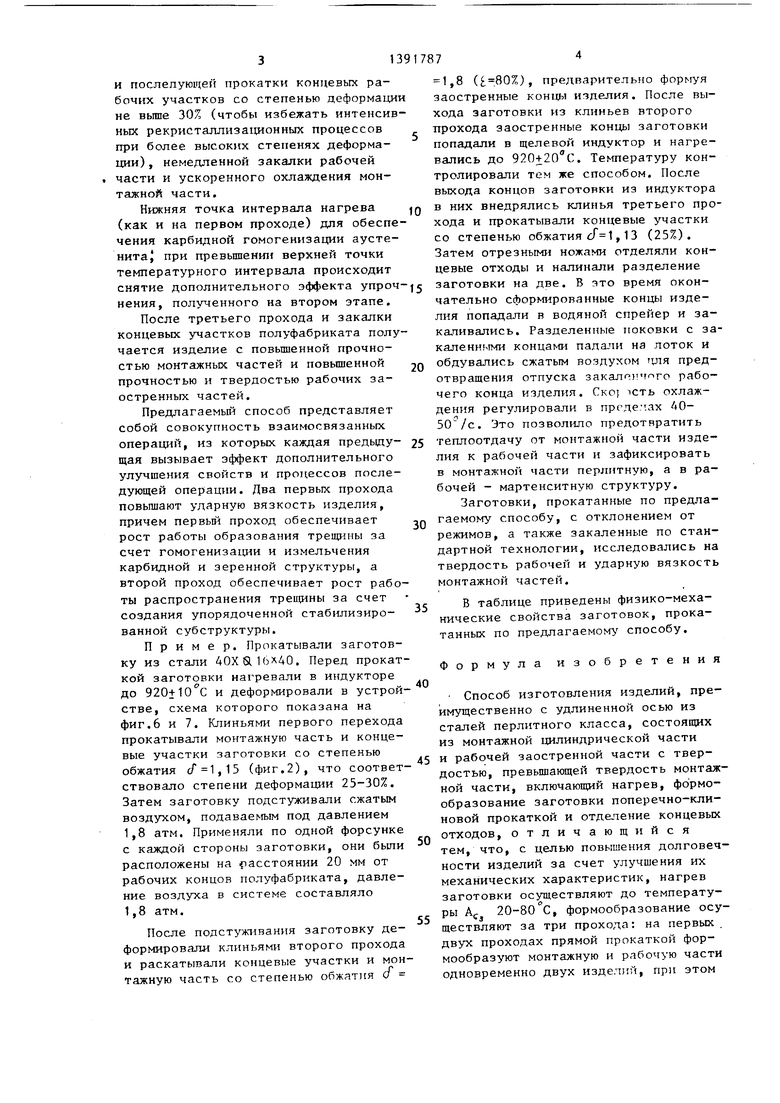

На фиг.1 изображена исходная заготовка на фиг.2 - заготовка после первого прохода формообразования , на фиг.З - то же, после второго про- хода формообразования; на фиг.4 - то же, после третьего прохода формообразования; на фиг.З - разделение детали пополам, на фиг.6 - схема устройства zinH осуществления предлагаемого способа.

Формообразование рабочей заостренной части изделия осуществляют в три прохода прямой прокаткой с образованием на концевых участках полуфабри- ката цилиндрическт ступеней, сопрягающихся с исходным диаметром заготовки коническими ступенями, а формообразование монтажной части производят проходар-ш, раскрывая заготовку с цилиндра на цилиндр, при этом пере первым проходом заготовку нагревают до температуры А 20-80 С и прокатывают монтажную и рабочую части со степенью деформации 20-30%, затем по луфабрикат подстуткивают до температуры А от -80 до -100 с и прокатывают монтажную и рабочие части со степенью деформа1щи не менее 70%, на третьем проходе рабочие части полу- фабриката подогревают до температуры А- 20-50 С и прокатывают со степенью деформагути не более 30%, после чего производят закалку рабочей части изделия и ускоренное охлаждение его монтал;ной части.

На первом проходе при прокатке рабочих и монтажных частей ( 20- 80 С, 20-307) происходит формирование метастабильного состояния с определенной плотностью дефектов структуры по всему объему полуфабриката, которая создается деформагд1ей о аустенитной области в интервале указанных температур.

При выходе за нижнюю границу температурного интервала не обеспечивается полная карбидная гомогенизация яустеиита; при нагреве вшпе верх

5 0 , 0 5

0

5

872

ней точки интервала обработки начинается значительный рост зерен. Б обоих случаях снижается равномерность структуры к началу обработки на втором проходе, что ухудшает конечные свойства.

Степень деформагши на первом проходе не должна превышать 30% в связи с интенсификацией при более высокой рекристаллизационных процессов и ухудшением структуры. С другой стороны, степень деформации не должна быть ниже 20%, поскольку при более низкой накопленной энергии деформации за счет плотности дефектов недостаточно для измельчения и стабилизации структуры на последующем проходе.

Второй проход - основной зтап получения дополнительного упрочнения и повышения ударной вязкости за счет создания стабилизированной субструктуры. К моменту второго прохода за счет накопленной энергии дефектов первого прохода происходит измельчение структуры в процессе перлитного

о

превращения А от -80 до -100 С, а деформация в температурном интервале превращения со степенью деформации не менее 70% способствует образованию устойчивой полигональной субструктуры, отсутствующей при меньшей деформагщи.

Таким образом, после двух проходов обработки монтажная и рабочая части получают ступенчатую деформацию. При этом, одновременно с получением заостренной формы полуфабриката максимально упрочняется рабочая часть изделия. Температурный интервал второго прохода обусловлен тем, что при более высокой температуре не успевает произойти фазовое превращение, а при более низкой - фазовое превращение заканчивается до начала деформации. И в том, и в другом случае не обеспечивается формирование устойчивой субструктуры в деформируемом объеме.

После второго прохода получается полуфабрикат повьш1енной прочности и ударной вязкости без существенного повышения твердости.

На третьем проходе происходит окончательное форьшрование изделия повышенной прочности с различной твердостью монтажных и рабочих частей. происходит за счет ускоренного нагрева только в концевых частей полуфабриката до температуры Ас,20-50 С

и послелующей прокатки концевых рабочих участков со степенью деформации не выше 30% (чтобы избежать интенсивных рекристаллиэационных процессов при более высоких степенях деформации) , немедленной закалки рабочей части и ускоренного охлаждения монтажной части.

Нижняя точка интервала нагрева д (как и на первом проходе) для обеспечения карбидной гомогенизации аусте- нита) при превышении верхней точки температурного интервала происходит снятие дополнительного эффекта упроч- нения, полученного на втором этапе.

После третьего прохода и закалки концевых участков полуфабриката получается изделие с повышенной прочностью монтажных частей и повышенной 20 прочностью и твердостью рабочих заостренных частей.

Предлагаемый способ представляет собой совокупность взаимосвязанных операций, из которых каждая предыду- 25 щая вызывает эффект дополнительного улучшения свойств и процессов последующей операции. Два первых прохода повышают ударную вязкость изделия.

причем первый проход обеспечивает

рост работы образования трещины за счет гомогенизащ1и и измельчения карбидной и зеренной структуры, а второй проход обеспечивает рост работы распространения трещины за счет создания упорядоченной стабилизиро- ванной субструктуры,

Пример, Прокатывали заготовку из стали 40XS116 40, Перед прокаткой заготовки нагревали в индукторе до 920+10 С и деформировали в устройстве, схема которого показана на фиг,6 и 7, Клиньями первого перехода прокатывали монтажную часть и концевые участки заготовки со степенью обжатия ,15 (фиг,2), что соответствовало степени деформации 25-30%, Затем заготовку подстуживали сжатым воздухом, подаваемым под давлением 1,8 атм. Применяли по одной форсунке с каждой стороны заготовки, они были расположены на 1асстоянии 20 мм от рабочих концов полуфабриката, давление воздуха в системе составляло 1,8 атм.

После подстуживания заготовку деформировали клиньями второго прохода и раскатывали концевые участки и монтажную часть со степенью обжатия d

д

0

5

0

0

0

5

5

1,8 (80%), предварительно формуя заостренные концы изделия. После выхода заготовки из клиньев второго прохода заостренные концы заготовки попадали в щелевой индуктор и нагревались до 920+20 с, Te mepaтypy контролировали тем же способом. После выхода концов заготовки из индуктора в них внедрялись клинья третьего прохода и прокатывали концевые участки со степенью обжатия ,13 (25%), Затем отрезными ножами отделяли концевые отходы и налинали разделение заготовки на две, В это время окончательно сформированные концы изделия попадали в водяной спрейер и закаливались. Разделенные поковки с за- каленнмми концами падали на лоток и обдувались сжатым воздухом 1у1я предотвращения отпуска закалп) пого рабочего конца изделия, Ско 1сть охлаждения регулировали в пределах АО- . Это позволило предотвратить теплоотдачу от монтажной части изделия к рабочей части и зафиксировать в монтажной части перлитную, а в рабочей - мартенситную структуру.

Заготовки, прокатанные по предлагаемому способу, с отклонением от режимов, а также закаленные по стандартной технологии, исследовались на твердость рабочей и ударную вязкость монтажной частей,

В таблице приведены физико-механические свойства заготовок, прокатанных по предлагаемому способу.

Формула изобретения

Способ изготовления изделий, преимущественно с удлиненной осью из сталей перлитного класса, состоящих из монтажной цилиндрической части и рабочей заостренной части с твердостью, превьщ1ающей твердость монтажной части, включаюш 1Й нагрев, формообразование заготовки поперечно-клиновой прокаткой и отделение концевых отходов, отличающийся тем, что, с целью повышения долговечности изделий за счет улучшения их механических характеристик, нагрев заготовки осуществляют до температуры Af 20-80 0, формообразование осуществляют за три прохода: на первых, двух проходах прямой прокаткой фор- мообразуют монтажную и рабочую части одновременно двух изделий, при этом

Фи.2

Продолжение таблицы

И проход

Ш проход

Форсунна воздушная

Редактор Т.Парфенова

Составитель М.Тарлавская

Техред Л.Сердюкова Корректор Г.Решетник

Заказ

Тираж 589

ВНИИШ1 Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

f 70 7, - (А, -eo- -iOOT

Фаг.З

6 Л7Л (Ас,)

ФигЛ

Разделение детали no rof i(H

Фиг.

индунтор

бодяиои спреиер

и ё 6

Подписное

| Способ изготовления изделий цилиндрической формы | 1979 |

|

SU782935A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-29—Подача