(54) СПОСОБ ТЕРМОПЛАСТИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| Способ предварительной обработки деталей из железоуглеродистых сплавов | 1974 |

|

SU485158A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термомеханической обработки стальных изделий | 1976 |

|

SU602573A1 |

| Способ упрочнения шпамповой стали | 1979 |

|

SU829694A1 |

| Способ деформационно-термической обработки аустенитных коррозионностойких сталей | 2016 |

|

RU2640702C1 |

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ изготовления труб из аустенитных нержавеющих сталей | 1989 |

|

SU1667976A1 |

Изобретение относится к термичес кой обработке металлов, в частиости термомеханической обработке.

Известен способ термомеханической обработки сталей, заключамсшйся в холодной пластической деформации ферритно-карбидной смеси с последующей закалкой и отпуском tl}

Недостатком этого способа является эффективность лишь для сталей со специально подготовленной структурой, способной воспринимать значительную пластическую деформацию без образования тресдии, существенное снижение упрочняющего эффекта при нагреве и выдержке под закате, необходимость промежуточно термообработки после холодной деформации для стабилизации субструктуры, а также необходимость окончательной термообработки (отпуска).

Известен способ термической обработки железоуглеродистых сплавов, включаюошй термоциклирование около точки Ас(2.

Однако, в указанном способе повышение механических свойств сплавов определяется, главным образом, измельчением структуры, в то время как насьаденность кристаллической

.решетки деформационншш дефектами за счет фазового наклепа недостаточно высока, что не позволяет реализовать потенцисшьно воз1«}жнде высокопрочное состояние сплашов.

Цель изоеретения - повышение механических свойств железоуглеродистых сплавов за счет рационгшьного . сочетания положительных структурoных изменений пластической деформации и термоциклнческой обработки, а также за счет применения способа предварительного деформирования, позволякхцего наклепывать

s сплавы с высокой степенью деформации без специальной подготовки структуры и получать стабильные субструктуры без промежуточной термообработки.

0

Для достижения поставленной цели перед термоциклированием сплав подвергают деформированию под гидростатическим давлением многократSными знакопеременными нагрузками выше предела текучести сплава.

Кроме того, пластическую деформацию ведут при 20-200 С.

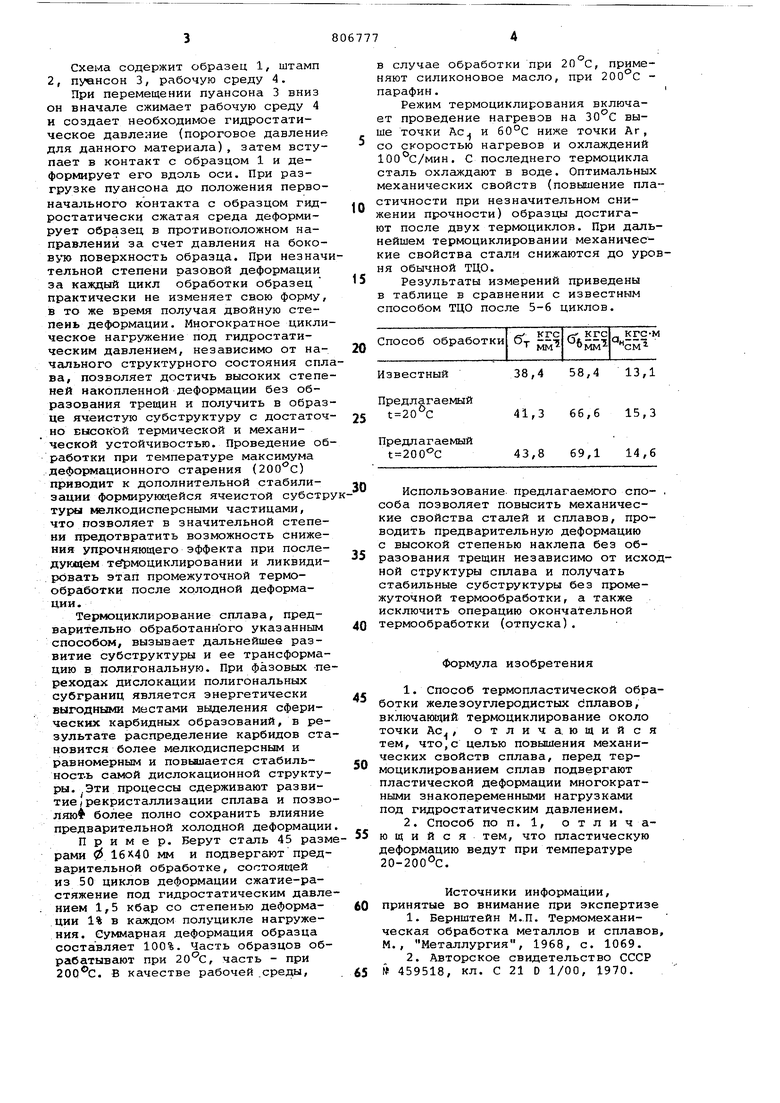

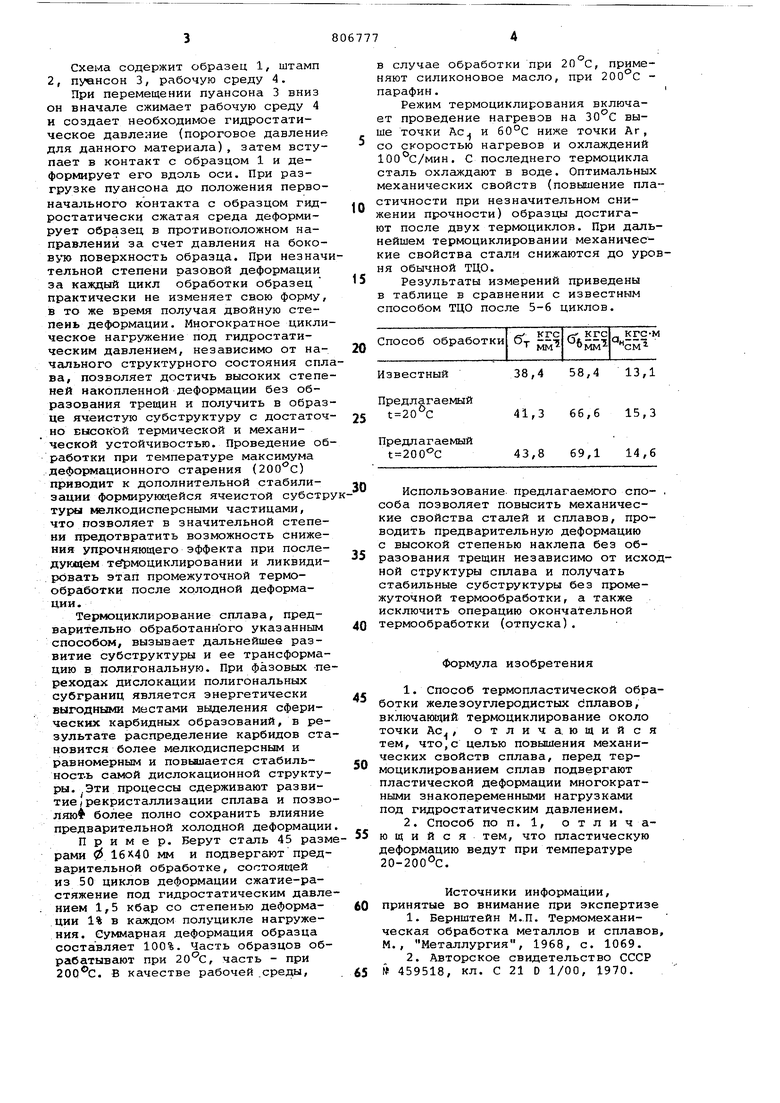

На чертеже изображена схема для

0 реализсщии данного способа. Схема содержит образец 1, штамп 2, пуансон 3, рабочую среду 4. При перемещении пуансона 3 вниз он вначале сжимает рабочую среду 4 и создает необходимое гидростатическое давление (пороговое давление для данного материала), затем вступает в контакт с образцом 1 и деформирует его вдоль оси. При разгрузке пуансона до положения первоначального контакта с образцом гидростатически сжатая среда деформирует образец в противоположном направлении за счет давления на боковую поверхность образца. При незнач тельной степени разовой деформации за каждый цикл обработки образец практически не изменяет свою форму, в то же время получая двойную степень деформации. Многократное цикли ческое нагружение под гидростатическим давлением, независимо от начального структурного состояния спл ва, позволяет достичь высоких степе ней накопленной деформации без образования трещин и получить в образ це ячеистую субструктуру с достаточ но Бьюокой термической и механической устойчивостью. Проведение об работки при температуре максимума деформационного старения (200с) приводит к дополнительной стабилизации формирующейся ячеистой субстр туры мелкодисперсными частицами, что позволяет в значительной степени предотвратить возможность снижения упрочняющего эффекта при последующем тё моциклировании и ликвидировать этап промежуточной термообработки после холодной деформации . Термоциклирование сплава, предварительно обработанного указанным способом, вызывает дальнейшее развитие субструктуры и ее трансформацию в полигональную. При фазовЕлх -пе реходах дислокации полигональных субграниц является энергетически выгодными местами выделения сферических карбидных образований, в результате распределение карбидов ста новится более мелкодисперсным и равномерным и повышается стабильност.ь самой дислокационной структуры. Эти процессы сдерживают развитие рекристаллизации сплава и позво ляют более полно сохранить влияние предварительной холодной деформации Пример. Берут сталь 45 разм рами мм и подвергают предварительной обработке, состоящей из 50 циклов деформации сжатие-растяжение под гидростатическим давле нием 1,5 кбар со степенью деформации 1% в каждом полуцикле нагружения. Суммарная деформация образца составляет 100%. Часть образцов обрабатывают при 20с, часть - при 200®С. В качестве рабочей .среды, в случае обработки при 20 С, применяют силиконовое масло, при 200°С парафин. Режим термоциклирования включает проведение нагревов на выше точки Ас и ниже точки Аг, со скоростью нагревов и охлаждений ЮО С/мин. С последнего термоцикла сталь охлаждают в воде. Оптимальных механических свойств (повышение пластичности при незначительном снижении прочности) образцы достигают после двух термоциклов. При дальнейшем термоциклировании механические свойства стали снижаются до уровня обычной ТЦО. Результаты измерений приведены в таблице в сравнении с известным способом ТЦО после 5-6 циклов. Использование предлагаемого спо- . соба позволяет повысить механические свойства сталей и сплавов, проводить предварительную деформацию с высокой степенью наклепа без образования трещин независимо от исходной структуры сплава и получать стабильные субструктуры без промежуточной термообработки, а также исключить операцию окончательной термообработки (отпуска). Формула изобретения 1.Способ термопластической обработки железоуглеродистых Ьплавов, включающий Термоциклирование около точки Ас, отличающийся тем, что,с целью повышения механических свойств сплава, перед термоциклированием сплав подвергают пластической деформации многократными знакопеременными нагрузками под гидростатическим давлением. 2.Способ по п. 1, отличающийся тем, что пластическую деформацию ведут при температуре 20-200°С. Источники информации, принятые во внимание при экспертизе 1.Бернштейн М..П. Термомеханическая обработка металлов и сплавов, М., Метсшлургия, 1968, с. 1069. 2.Авторское свидетельство СССР № 459518, кл. С 21 D 1/00, 1970.

Авторы

Даты

1981-02-23—Публикация

1979-04-04—Подача