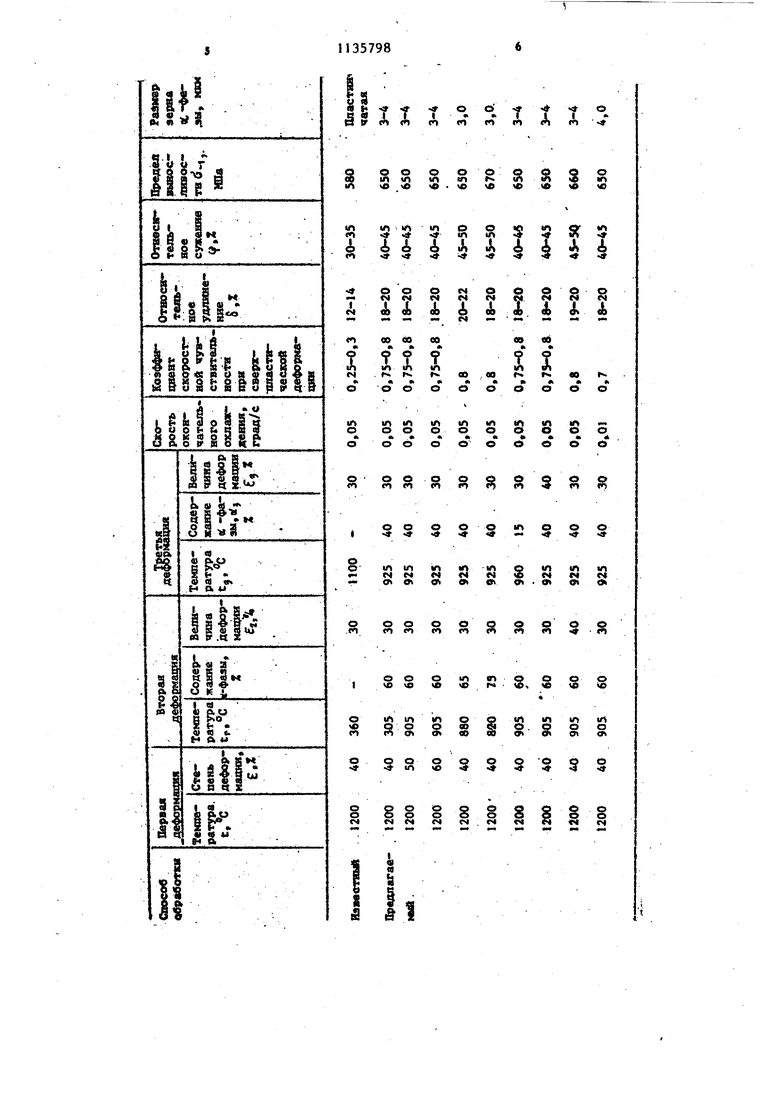

Iи изобретение относится к металлургни, в частности к обработке титановьрс сплавов, преимущественно двухфазных, и мйжет быть использовано при обработке крупногабаритньк заготовок, преимущественно слитков для подготовки структуры и последунядей деформации в состоянии сверхпластичности , Известен способ обработки, включающий нагрев и деформацию при температуре | -области , последующую закалку, нагрев и деформацию при температуре (о14р}-областн l J . Недостатком этого способа является невозможность получения крупногабаритных заготовок с однородной мелкозернистой структурой по всему сечению вследствие низкой теплопроводности титановых сплавов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки, включающий первую деформа1Ц1Ю при температуре -области, охлаж дение, вторую деформацию при температуре (ot 4 |i) -области, нагрев, третью деформацию при температуре ft-области 2.. Недостатком известного способа является то, что обеспечивая получение однородной, мелкозернистой макроструктуры по всему сечению заготов ки, микроструктура является пластинчатой, что понижает характеристики пластичности, предел выносливости, повышает чувствительность к надрезу а также делает невозможным последующее деформирование в состоянии сверх пластичности. Цель изобретения - повышение плас тичности, предела выносливости, а также получение мелкодисперсной равноостной структуры. Поставленная цель достигается тем, что согласно способу, включающему первую деформацию при температуре и -области, охлаждение, вторую деформацию при температуре (о( + |3) -области, нагрев, третью деформацию при температуре, превышающей температуру второй деформации и окончательное охлаждение, первую деформацию прово,дят со степенью деформации 40-60%, вторую деформацию ведут в направлении перпендикулярном направлению первой деформации со степенью 30-40% при температуре, соответствующей содер82жаниюоС-фазы в количестве 60-75%, третью деформацию ведут в (о(- |)-области со степенью 30-40% в интервале от температуры, соответствующей содержаниюct-фазы в количестве 15-55%, а ;окончательное охлаждение проводят со скоростью 0,01-0,05 град/с. При обработке в / -области путем однонаправленного деформирования й-зерна вытягиваются в направлении течения металла. Дпя того, чтобы большинство зерен претерпели такую деформацию, ее степень должна составлять 40-60%, что связано с неравномерностью реальных процессов обработки металлов давлением. Дальнейшее повышение степени деформации не приводит к заметному повышению механических свойств и измельчению микроструктуры, а сопровождается повышением усилия обработки и в ряде случаев растрескиванием сплава. Вторая деформация в() -области в перпендикулярном направлении обеспечивает эффективный наклеп 04 -оторочки, выделившейся по границам fl-зерен и поэтому имеющей также преимущественнзто ориентацию, кроме того, наклепу подвергаются и внутризеренные о(,-пластины, менее грубые, чем 7оторочка, При этом степень деформации должна составлять 30-40%. Предел содержания oi-фазы в 60-75% при этом обусловлен тем, что при более низком содержании наклеп внутризеренных Ci-ппастин оказывается недостаточным, что в конечном счете приводит к наличию пластинчатой об -фазы в структуре заготовки. Превьш1ение содержания оЬ-фазы в сплаве более 75% приводит к снижению пластичности сплава. При нагреве до температур третьей деформации происходит растворение об-фазы, которое вследствие предварительного наклепа и полигонизации приводит к ее фрагментации. Температура третьей деформации соответствует содержанию «i-фазы в интервале, нижнее значение которого 15%, а верхнее значение находится на 20% ниже содержания сС -фазы при второй деформации. Нижнее значение обусловлено тем, что при нагреве до более высоких температур последукяцее охлаждение приводит к вьщелениюй -пластин по границам рекристаллизованной/3-фазы, что ухудшает пластические свойства и препятствует протеканию сверхпластической деформации при последующей обработке. Верхнее значение содержания Об-фазы обусловлено тем, что при нагреве от температур, второй дефо1Ьмации до температуры третьей деформации превращению должно подвергнуться не менее 20% об-фазы для обеспече ния последующей ее фрагментации. Пр этом величина третьей деформации должна быть 30-40% для получения 06-фазы в виде частиц круглой формы. Повышение величины деформации при третьей и второй деформации более 40%, как и при первой деформации, не приводит к заметному повышению механических свойств сплава, а споf собствует повышению усилия деформирования и приводит к растрескиванию -заготовки. Окончательное охлаждение проводя со скоростью 0,01-0,05 грёд/с, т tie, не превышающей критическую, ниже которой фазовое превращение проходи путем роста частиц об-фазы, при этом характер структуры не меняетсяi она представляет собой смесь частиц о1-и /3-фазы округлой формы, величино не более 5-7 мкм, что обеспечивает высокие значения пластичности, предела выносливости и меньшую чувствительность к надрезу по сравнению пластинчатой структурой. При этом становится возможной последующая обработка в сверхпластичном состоянии, для которой необходимо, чтобы зерна были округлой формы, величино не более 10 мкм.. При охлаждении со скоростью выше 0,05 град/с структура представляет собой смесь- об-частиц округлой формы 7984 и частиц с/ --превращенной структурой (с пластинчатой oi-фазой ), что значительно ухудшает характеристики сверхпластической деформации. Охлаждение со скоростью менее 0,01 град/с приводит к огрублению частицей-фазы и росту их до 7-8 мкм, что ухудшает характеристики сверхпластичности. Пример. Литые образцы сплава ВТЗ-1 с температурой полимор фного превращения 980 С обрабатывают предлагаемым и известным способами. Режимы обработки и свойства полученных полуфабрикатов приведены в таблице, Как видно из данных, представленных в таблице, предлагаемый способ позволяет повысить пластичность и предел выносливости титановых сплавов по сравнению со сплавами, обработанными известным способом. Кроме того, предлагаемый способ позволяет получать без введения дополнительного количества нагревов крупногабаритные заготовки с мелкозернистой макро-и микроструктурой, пригодные к дальнейшей обработке в состоянии сверхпластичности. При этом структура, полученная таким способом, обеспечивает повьшение предела выносливости на 15-20%, удлинения на 30-50%, поперечного сужения на 30-50%. Коэффициент скоростной чувствительности повьш1ается от 0,25-0,35 до 0,750,8. Тезснико-экономическая эффективность предлагаемого способа обусловлена тем, что он, по сравнению с известным способом, обеспечивает возможность при последующей штамповке снизить усилие деформации и приблизить размер поковки к размерам детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2569441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2041284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2324762C2 |

| Способ обработки двухфазных титановых сплавов | 1980 |

|

SU956610A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2415738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ, преимущественно крупногабаритных, включающий первую деформацию при температуре / области, охлаждение, вторую деформацию при температуре(()-области, нагрев, третью деформацию при температуре, превышакяцей температуру второй деформации, и окончательное охлаждение, отличающийся тем, что, с целью повьш1ения пластичности, предела выносливости, а также получения мелкодисперсной равноостной структуры, первую деформацию проводят со степенью 40-60%, вторую деформацию ведут в направлении, перпендикулярном направлению первой деформации (Л со степенью 30-40% при температуре,, соответствующей содержанию об-фазы в количестве 601-75%, третью дефор мацию ведут в (oi+ /)-области со степенью 30-40% в интервале от температуры, соответствующей содержанию о(-фазы в количестве 15-55%, а. окончательное охлаждение проводят со скоростью САЭ 0,01-0,05 град/с. :л со эо

| I.Портной В.К | |||

| и др | |||

| Термомеханическая обработка для улучшения сверхпластичности двухфазных титановых сплавов | |||

| - Технология легких сплавов | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Евменов О.П | |||

| Исследование тер- момеханических параметров ковки титановых сплавов и разработка технологии получения заготовок с однородной мелкозернистой структурой | |||

| Дне | |||

| на соиск | |||

| учен, степени канд | |||

| техн | |||

| наук | |||

| М., 1978, с.84-90. | |||

Авторы

Даты

1985-01-23—Публикация

1983-07-27—Подача