:о СП

:о

1n

Изобретение-относится к металлур гии, в частности к химико-термической обработке, а именно к составам для совместного насыщения алюминием и кремнием, и может быть использован для повьппения жаро- и коррозионной стойкости металлических изделий в машиностроительной, авиа1;ионной, химической, судостроительной и других областях промьшшенности.

Известен состав Oj для алюмосилицирования, содержащий, мас.%: Окись кремния 30-35 Окись алюминия 42-54 Алюминий15-20

Фтористый натрий 1-3

Процесс алюмосилицирования в этом составе осуществляют при 900-1100 С в течение 2-8 ч.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав |Y для алюмосилицирования, содержащий, мас.%:

Окись кремния 25-35

Алюминий25-35

Окись меди 15-25

Фтористый натрий 1-3

Окись алюминия Остальное

Однако известный состав для алюмосилицирования обладает недостаточной наа11щающей способностью и жаростойкость обрабатываемых в нем изделий низкая.

Цель изобретения - повьщ ение наолдающей способности состава и жаростойкости обрабатываемых изделий.

Цель достигается тем, что состав для алюмосилицирования изделий из

5799а

титановых сплйвоё, содержащий кремнийсодержащее вещество и медьсодержащее вещество, порошок алюм51ния, окись алюминия и галоиднй активатор, 5 в качестве кремнийсодержащего вещества содержит порошок кремния, в качестве медьсодержащего вещества - порошок меди, а в качестве галоидного активатора - фтористый алюминий при 10 следующем соотношении компонентов, мас.%:

Порошок кремния - 45-55 Порошок алюминия 15-25 Порошок меди 5-15 15 Фтористый алюминий 1-3

Окись алюминия Остальное

Процесс алюмосилицирования в предлагаемом составе проводят при 800900 С в течение 2-6 ч.

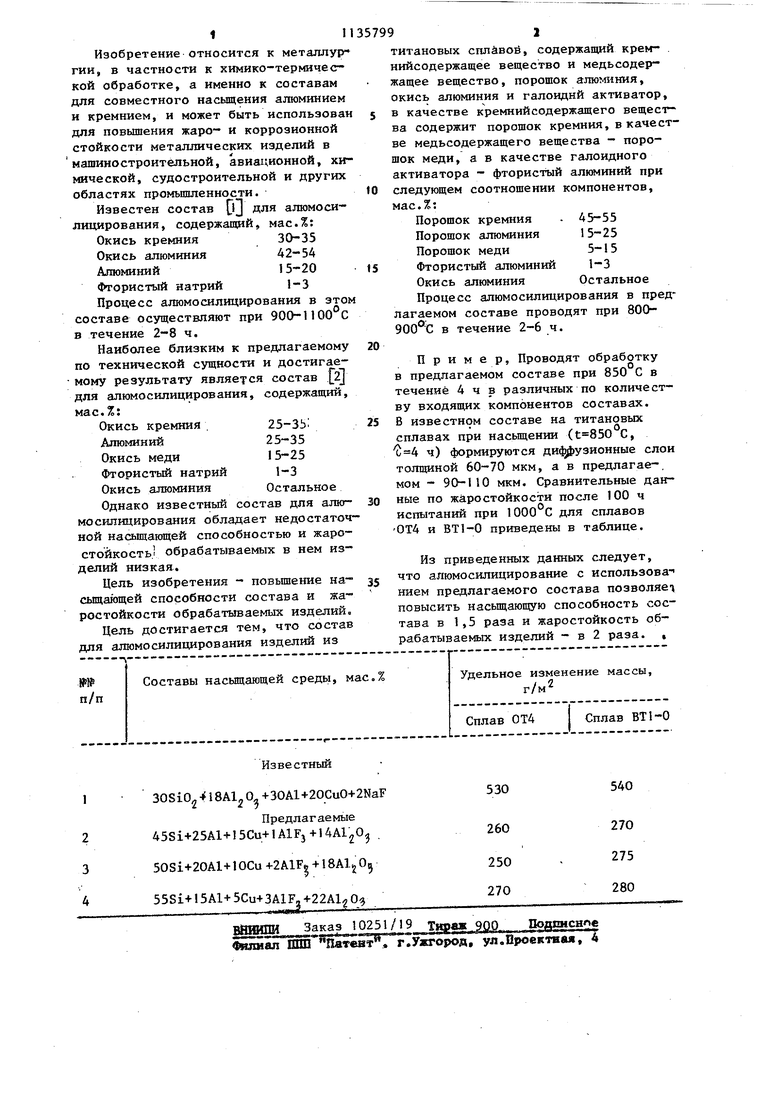

Пример, Проводят обработку в предлагаемом составе при 850 С в течение 4 ч в различных по количеству входящих компонентов составах. В известном составе на титановых сплавах при насьш1ении ( С, ч) формируются ди узионные слои толщиной 60-70 мкм, а в предлагае-, мом - 90-110 мкм. Сравнительные данные по жаростойкости после 100 ч испытаний при 1000 С для сплавов ОТ4 и ВТ1-0 приведены в таблице.

Из приведенных данных следует, что алюмосилицирование с использовакием предлагаемого состава позволяем повысить насьш1ающую способность состава в 1,5 раза и жаростойкость обрабатываемых изделий - в 2 раза. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для молибденосилицирования металлических изделий | 1983 |

|

SU1145055A1 |

| Состав для комплексного насыщения металлических изделий | 1983 |

|

SU1135801A1 |

| Состав для хромосилицирования | 1981 |

|

SU954504A1 |

| Состав для вольфрамосилицирования металлических изделий | 1983 |

|

SU1122748A1 |

| Состав для силицирования изделий из титана и его сплавов | 1980 |

|

SU945239A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Состав для цирконосилицирования изделий | 1982 |

|

SU1046333A1 |

| Состав для силицирования изделий из титана и его сплавов | 1980 |

|

SU945238A1 |

| Состав для ниобийсилицирования изделий из титана и его сплавов | 1982 |

|

SU1073329A1 |

| Состав для силицирования изделий из металлов и сплавов | 1982 |

|

SU1138431A1 |

СОСТАВ ДЛЯ АЛШОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ, содержащий порошок алюминия, окись алюминия, кремнийсодержащее вещество, медьсодержащее вещество и галоидный активатор, отличающийся тем, что, с целью повышения насьпцаюгщей способности состава и жаростойкости обрабатываемых изделий, он содержит в качестве крет нийсодержащего вещества порошок кремния, в качестве медьсодержащего вещества - порошок меди, а в качестве галоидного активатора - фтористый алюминий при следующем соотношении компонентов, мас.%: 45-55 Порошок кремния 15-25 Порошок алюминия 5-15 Порошок меди § 1-3 Фтористый алюминий Остальное Окись алюминия (Л

Известный

ЗОЗЮ - 1ВА О +30Al+20CuO+2NaF

540

530

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОСТАВ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ | 0 |

|

SU390197A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3398728/02, .кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-10—Подача