:л ел

Эд О

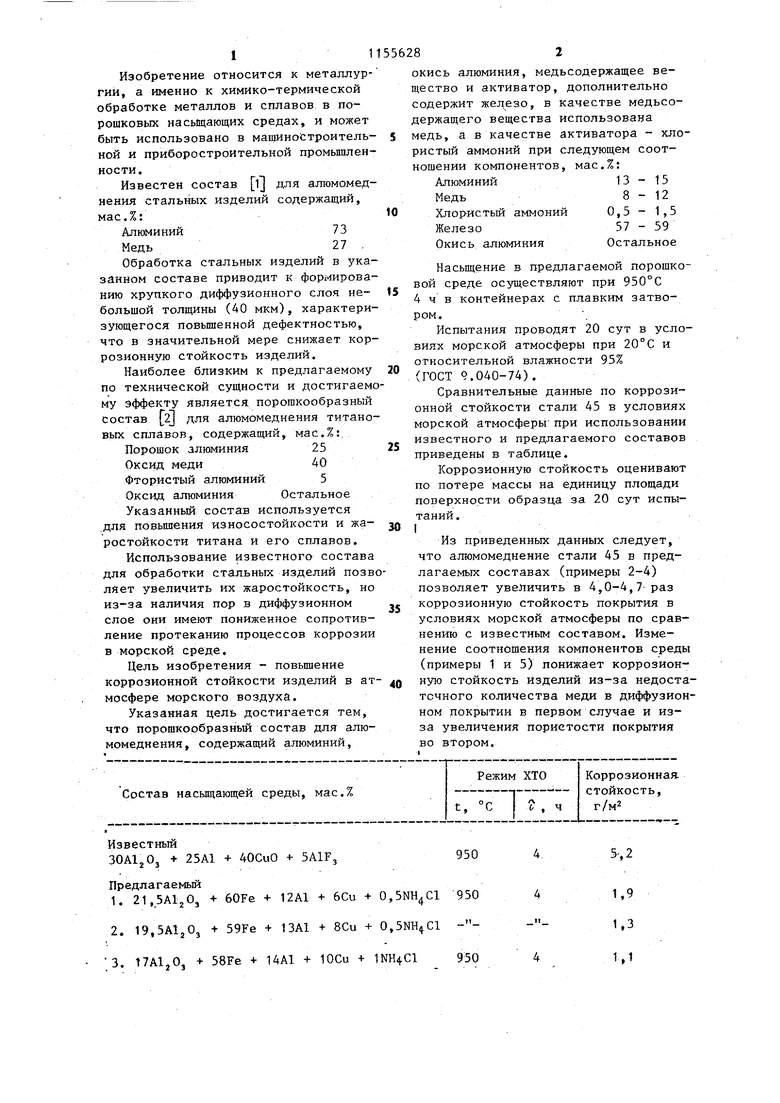

эо Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых насыщающих средах, и может быть использовано в машиностроительной и приборостроительной промышленности. Известен состав j для алюмомеднения стальных изделий содержащий, мас.%: Алюминий73 Медь27 , Обработка стальных изделий в указанном составе приводит к формированию хрупкого диффузионного слоя небольшой толщины (40 мкм), характеризующегося повьипенной дефектностью, что в значительной мере снижает коррозионную стойкость изделий. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является порошкообразный состав 2J для алюмомеднения титановых сплавов, содержащий, мас.%:, Порошок алюминия 25 Оксид меди40 Фтористый алюминий 5 Оксид алюминия Остальное Указанный состав используется для повышения износостойкости и Жаростойкости титана и его сплавов. Использование известного состава для обработки стальных изделий позв ляет увеличить их жаростойкость, но из-за наличия пор в диффузионном слое они имеют пониженное сопротивление протеканию процессов коррозии в морской среде. Цель изобретения - повьш1ение коррозионной стойкости изделий в ат мосфере морского воздуха. Указанная цель достигается тем, что порошкообразный состав для алюмомеднения, содержащий алюминий, окись алюминия, медьсодержащее вещество и активатор, дополнительно содержит железо, в качестве медьсодержащего вещества использована медь, а в качестве активатора - хлористый аммоний при следующем соотношении компонентов, мас.%: Алюминий Хлористый аммоний Железо Окись алюминия Остальное Насыщение в предлагаемой порошковой среде осуществляют при 950°С 4 ч в контейнерах с плавким затвором. Испытания проводят 20 сут в условиях морской атмосферы при 20°С и относительной влажности 95% (ГОСТ 9.040-74). Сравнительные данные по коррозионной стойкости стали 45 в условиях морской атмосферыпри использовании известного и предлагаемого составов приведены в таблице. Коррозионную стойкость оценивают по потере массы на единицу площади поверхности образца за 20 сут испытаний. I Из приведенных данных следует, что алюмомеднение стали 45 в предлагаемых составах (примеры 2-4) позволяет увеличить в 4,0-4,7- раз коррозионную стойкость покрытия в условиях морской атмосферы по сравнению с известным составом. Изменение соотношения компонентов среды (примеры 1 и 5) понижает коррозионную стойкость изделий из-за недостаточного количества меди в диффузионном покрытии в первом случае и изза увеличения пористости покрытия во втором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1135803A1 |

| Состав для молибденосилицирования металлических изделий | 1983 |

|

SU1145055A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКАЛЮМИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2004 |

|

RU2277608C1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1168625A1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2221899C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391440C2 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ АЛЮМОМЕДНЕНИЯ преимущестйенно стальных изделий, содержащий алюминий, окись алюминия, медьсодержащее вещество и активатор, отличающийся тем, что, с целью повышения коррозионной стойкости изделий в атмосфере морского воздуха, он дополнительно содержит железо, в качестве медьсодержащего вещества медь, а в качестве активатора - хлористый аммоний при следующем соотношении компонентов, мас.%: АЛН5МИНИЙ13 - 15 / Медь8-12 Хлористый аммоний 0,5 - 1,5 Железо57 - 59 Окись алюминия Остальное (Л

Известный ЗОА1,0, + 25А1 + 40СиО -- 5A1F. Предлагаемьй 1.21,5Alj03 + 60Fe + 12А1+ 6Cu -t- 0,5NH4C1 2.19,5AljOj + 59Fe -t- 13A1+ 8Cu + 0,5NH4C1 3. t7AljOj + 58Fe + 14A1 +10Cii + 950 4.14,5А120з + 57Fe + 15А1 + 12Cu 5.12А120з + 56Fe + 16А1 «- 14Cu +

Продолжение таблицы 1,5NF4C1 950 4 Ь2 2NH4C1 -.- 1,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физико-химическая механика материалов | |||

| Киев, Наукова думка, 1976, 12, № 6, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОСТАВ ДЛЯ АЛЮМОМЕДНЕНИЯ ТИТАНОВЫХ СПЛАВОВ | 1971 |

|

SU415335A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-07-22—Подача