5. Устройство по п. 2, отличающееся тем, что механизм переворота подшипника на 180° снабжен кассетой со сквозным пазом для подшипника, имеющей возможность

подъема в вертикальной плоскости, и фиксатором кассеты с поворотными заслонками, установленным под поворотным столом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки шариковых подшипников | 1978 |

|

SU771373A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автомат для сборки радиальных шариковых подшипников с углом заполнения шариками более 180 @ | 1978 |

|

SU935658A1 |

| Устройство для разгонки шариков в радиальных шарикоподшипниках | 1976 |

|

SU717424A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Автомат для сборки подшипников | 1986 |

|

SU1462033A1 |

| Устройство для разгонки шаров в подшипниках | 1979 |

|

SU872829A1 |

| Автомат для сборки конических роликоподшипников | 1976 |

|

SU654810A1 |

| Автомат для сборки радиальных шариковых подшипников с углом заполнения шарами более 180° | 1956 |

|

SU120773A1 |

| Устройство для разгонки шаров подшипников | 1976 |

|

SU607072A1 |

1. Способ сборки радиальных шариковых подшипников с углом заполнения шариками более 180°, заключающийся в сгонке шариков между кольцами подшипника в угловой сектор, разгонке шариков на равные расстояния, установке и контроле первого и второго полусепараторов на шарики, отличающийся тем, что, с целью повышения качества сборки, перед сгонкой шарики ориентируют в зазоре между коль-цами центрированием внутреннего кольца подшипника, подгонкой шариков в группу и поворотом группы шариков на угол, превышающий 360°, а после сгонки контролируют количество шариков по величине дуги заполнения, устанавливают первый полусепаратор, контролируют правильность его установки, проводят поворот подшипника на 180° и установку второго полусепаратора. 2. Устройство для осуществления способа сборки подшипников по п. 1, содержащее смонтированные на станине поворотный стол с гнездами для подшипников и расположенные против гнезд механизмы загрузки, сгонки и разгонки шариков, установки первого и второго полусепараторов, магазины для размещения их в виде вертикальных колонок и лотки приема полусепараторов, механизмы контроля наличия первого и второго полусепараторов, отличающееся тем, что оно снабжено механизмом ориентации щариков, расположенным между механизмами загрузки и сгонки и разгонки шариков, механизмом контроля правильности установки первого полусепаратора и переворота подшипника на 180°, последовательно расположенным за механизмом установки первого полусепаратора, механизмом контроля правильности установки второго полусепаратора, расположенным за механизмом установки второго полусепаратора, ориентаторами в виде поворотных щеток, установленных в механизмах сгонки и разгонки шариков и контроля правильности установки второго полусепаратора, электроконтактным датчиком контроля комплектности шариков, расположенным в механизме (Л сгонки и разгонки щариков, и механизмами установки в виде подпружиненных оправокловителей, размещенных под отверстиями в лотках и на колонках магазинов. 3.Устройство по п. 2, отличающееся тем, что механизм ориентации шариков снабжен центрирующей подпружиненной втулкой с бортиком для центрирования внут00 реннего кольца подшипника и фиксировасд ния положения щариков между кольцами со оо при их ориентации, а также подпружиненным вертикальным штырем, с поворотным рычагом, кинематически связанным с приводом механиз.ма и расположенным в зоне дуги заполнения шариков, причем ось вращения поворотного рычага соосна втулке. 4.Устройство по п. 2, отличающееся тем, что механизм контроля правильности установки полусепараторов содержит базовую опору измерения и щуп контроля, выполненные в виде втулок, причем щуп контроля установлен соосно с опорой на подпружиненном штоке, контактирующем с электроконтактным датчиком.

1

Изобретение относится к подшипниковой промышленности и может быть преимуш,ественно использовано при сборке шарикоподшипников.

Известен способ сборки радиальных шариковых подшипников с углом заполнения шариками более 180°, заключаюш,ийся в сгонке шариков между кольцами подшипника в угловой сектор, разгонке шариков на равные расстояния, установке первого и второго полусепараторов на шарики и контролю наличия первого и второго полусепараторов 1.

Однако известный способ имеет низкое качество сборки.

Целью изобретения является повышение качества сборки шарикоподшипников.

Поставленная цель достигается тем, что осушествляют .сгонку шариков между кольцами подшипника в угловой сектор, разгонку шариков на равные расстояния, установку и контроль первого и второго полусепараторов на шарики и контроль наличия первого и второго полусепараторов, перед сгонкой шариков ориентируют шарики в зазоре между кольцами центрированием внутреннего кольца подшипника, подгонкой шариков в группу и поворотом группы шариков на угол, превышающий 360°, после сгонки контролируют количество шариков по величине дуги заполнения, устанавливают первый полусепаратор, контролируют правильность его установки, производят поворот подшипника на 180° и установку второго полусепаратора.

Устройство для осуществления способа сборки радиальных шариковых подшипников с углом заполнения шариками более 180°, содержащим смонтированные- на станине поворотный стол с гнездами для под шип НИКОВ и расположенные- против гнезд механизмы загрузки, сгонки и разгонки шарикоз, установки первого и второго полусепаратороБ, магазины для размещения их в виде вертикальных колонок и лотки приема полусепараторов, механизмы контроля наличия первого и второго полусепараторов, снабжено механизмом ориентации шариков, расположенным между механизмами загрузки и сгонки и разгонки шариков, механизмом контроля правильности установки первого полусепаратора и переворота подшипника на 180°, последовательно расположенным за механизмом установки первого полусепаратора, механизмом контроля правильности установки второго полусепаратора, расположенным за механизмом установки второго полусепаратора, ориентаторами в виде поворотных щеток, установленных в

механизмах сгонки и разгонки шариков и контроля правильности установки второго полусепаратора, электроконтактным датчиком контроля комплектности шариков, расположенным в механизме сгонки и разгонс ки шариков, и механизмами установки в виде подпружиненных оправок-ловителей, размещенных под отверстиями в лотках и на колонках магазинов.

Кроме того, механизм ориентации шариков снабжен центрирующей подпружиненной втулкой с бортиком для центрирования внутреннего кольца подшипника и фиксирования положения шариков между кольцами при их ориентации, а также подпружиненным вертикальным штырем с поворотным рычагом, кинематически связан ным с приводом механизма и расположенным в зоне дуги заполнения шариков, причем ось вращения поворотного рычага соосна втулке.

Механизм контроля правильности установки полусепараторов содержат базовую опору измерения и щуп контроля, выполненные в виде втулок, причем щуп контроля установлен соосно с опорой на подпружиненном штоке, контактирующем с электроконтактным датчиком.

Механизм переворота подшипника на 180° снабжен кассетой со сквозным пазом под подшипник, имеющей возможность подъема в вертикальной плоскости, и фиксатором кассеты с поворотными заслониками, 0 установленным под поворотным столом.

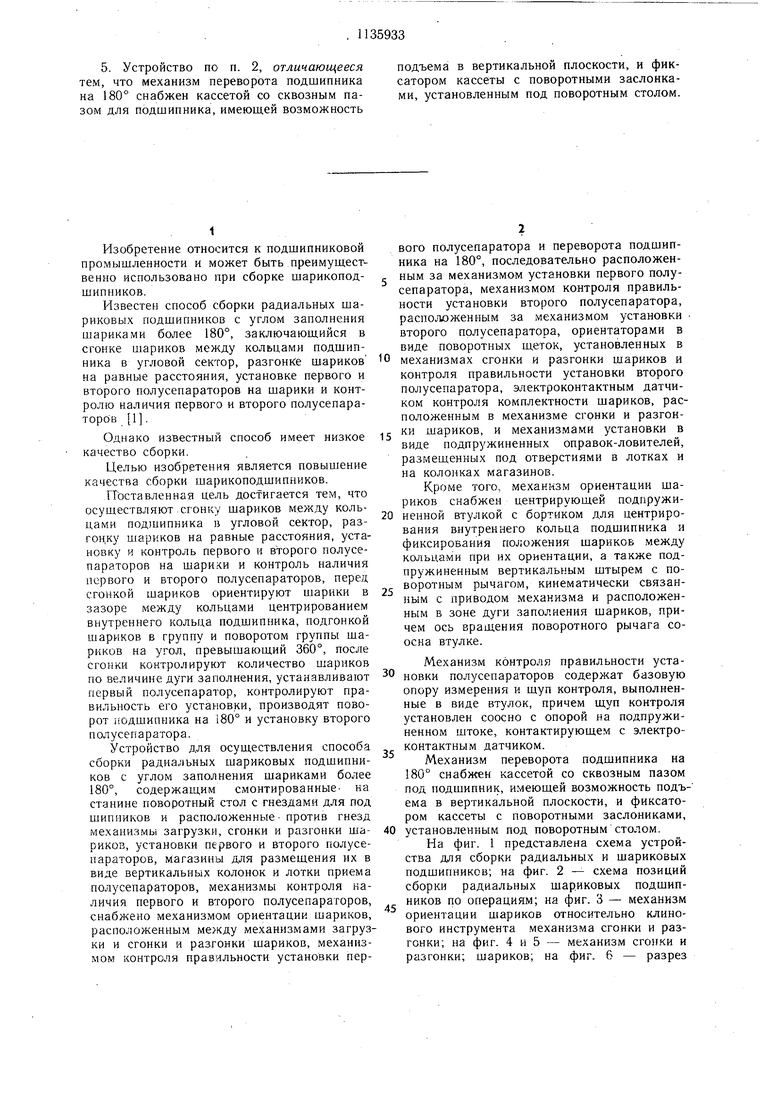

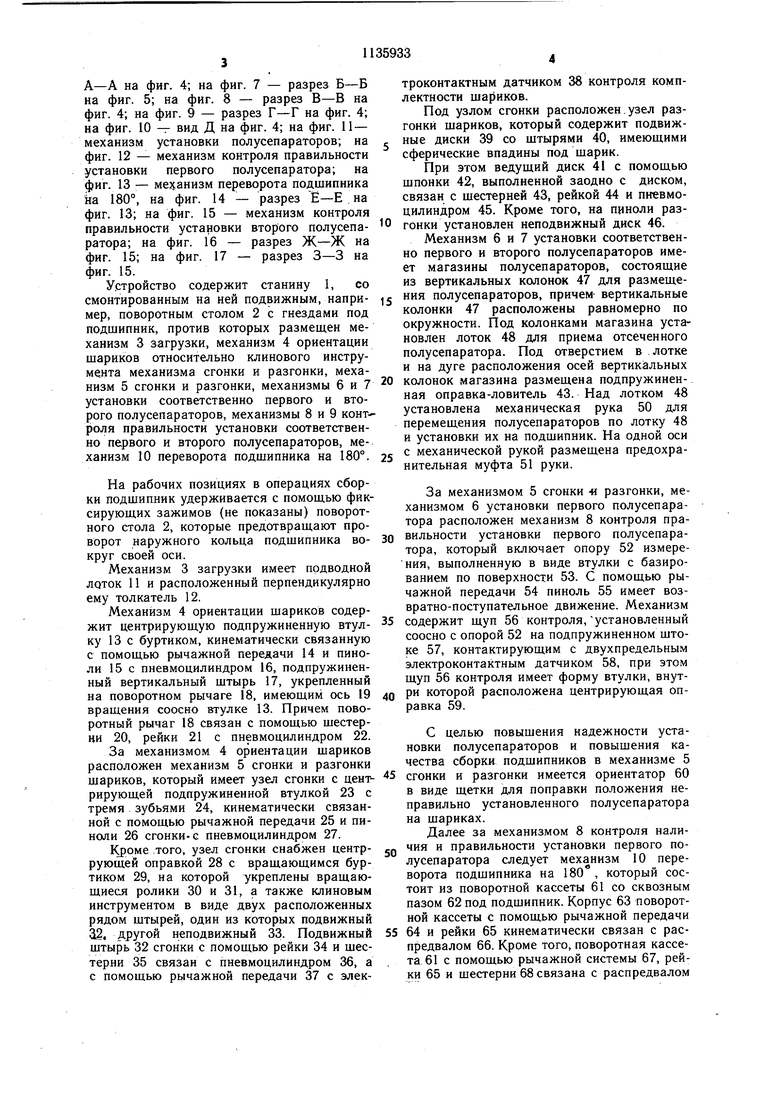

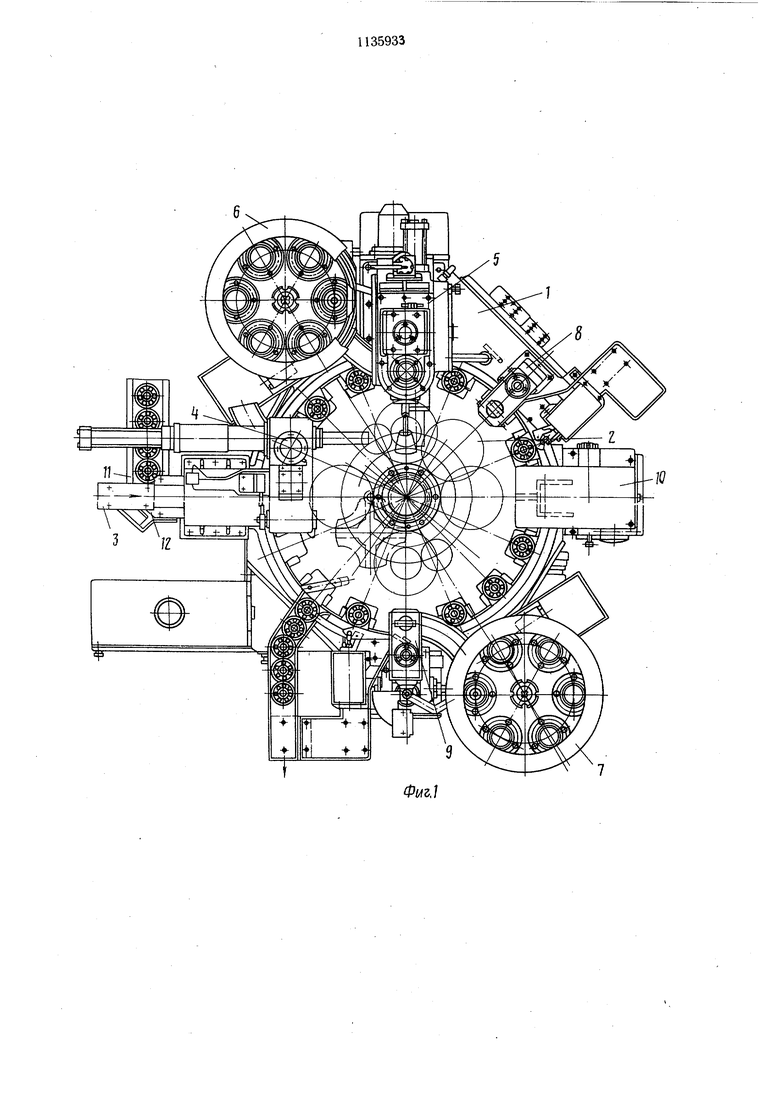

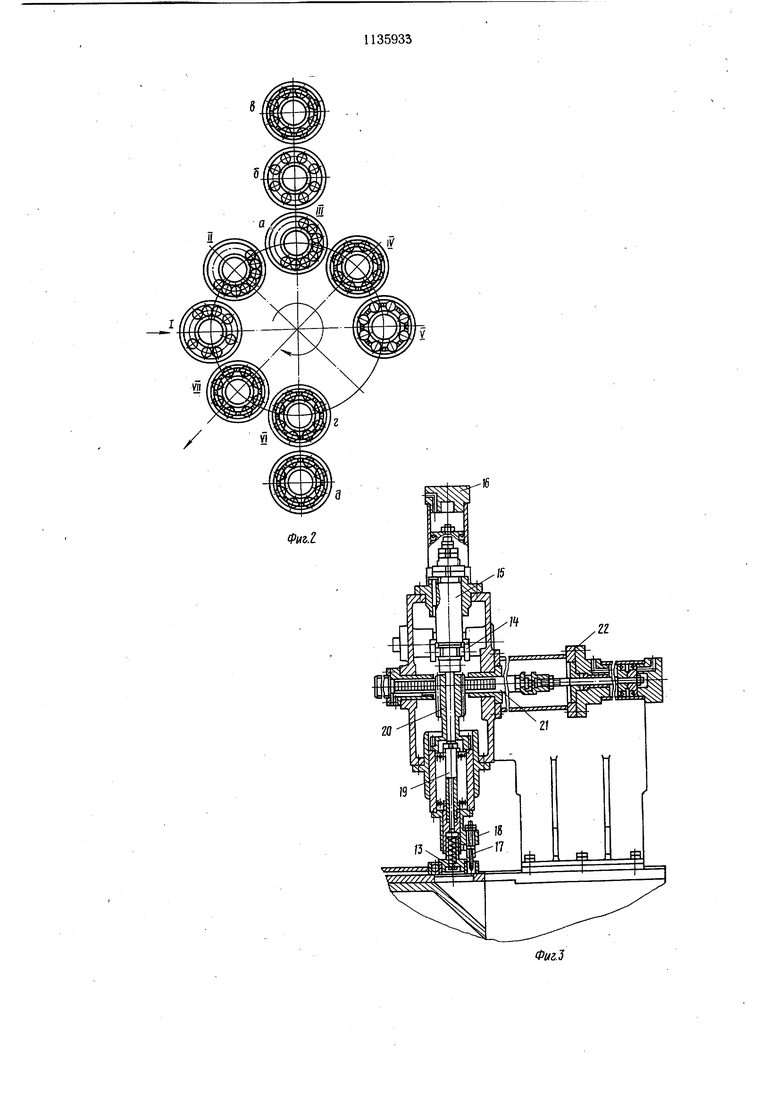

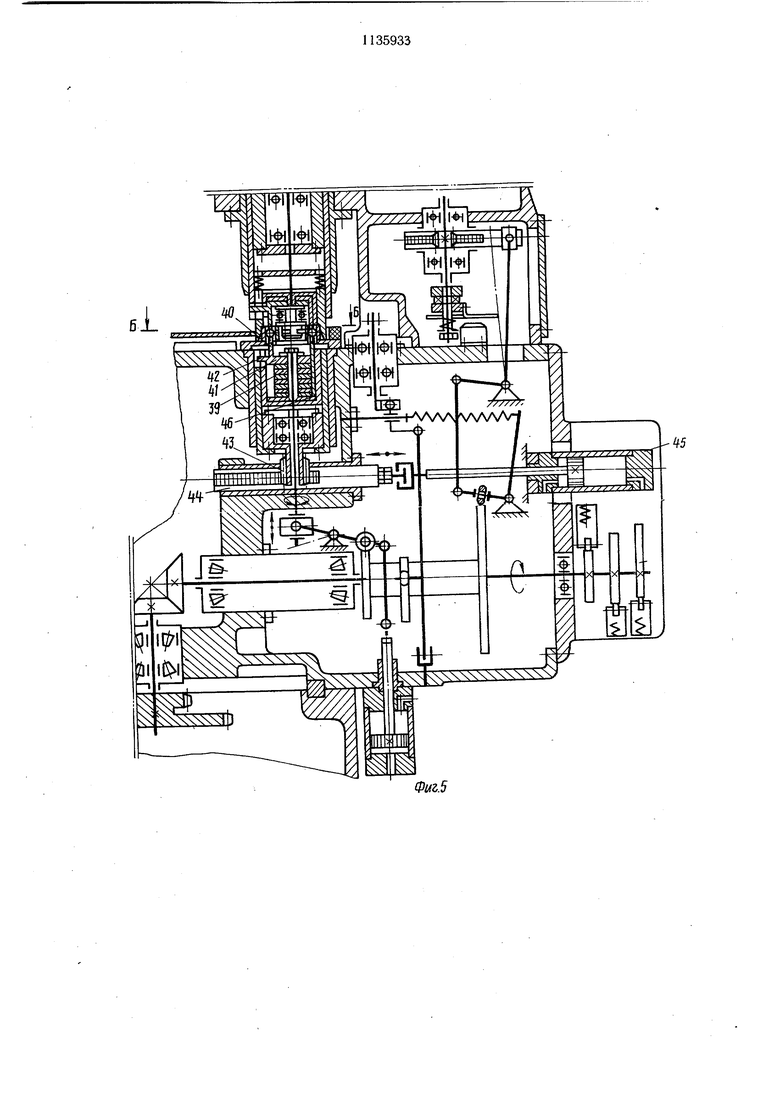

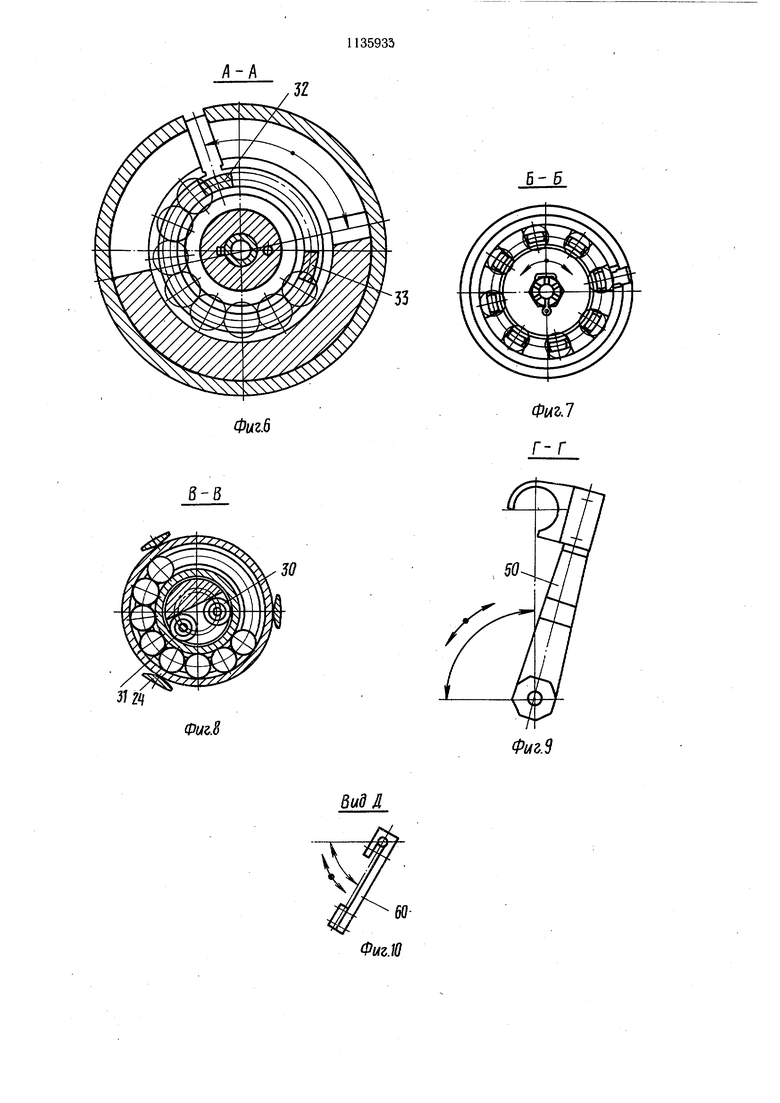

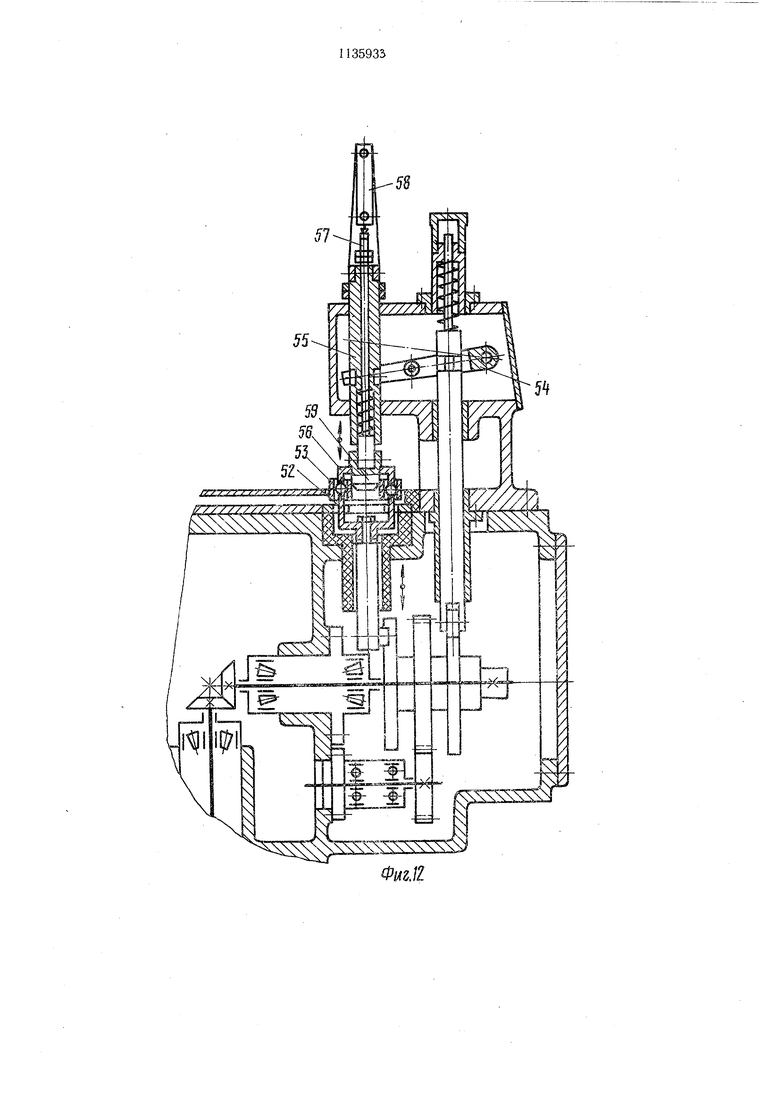

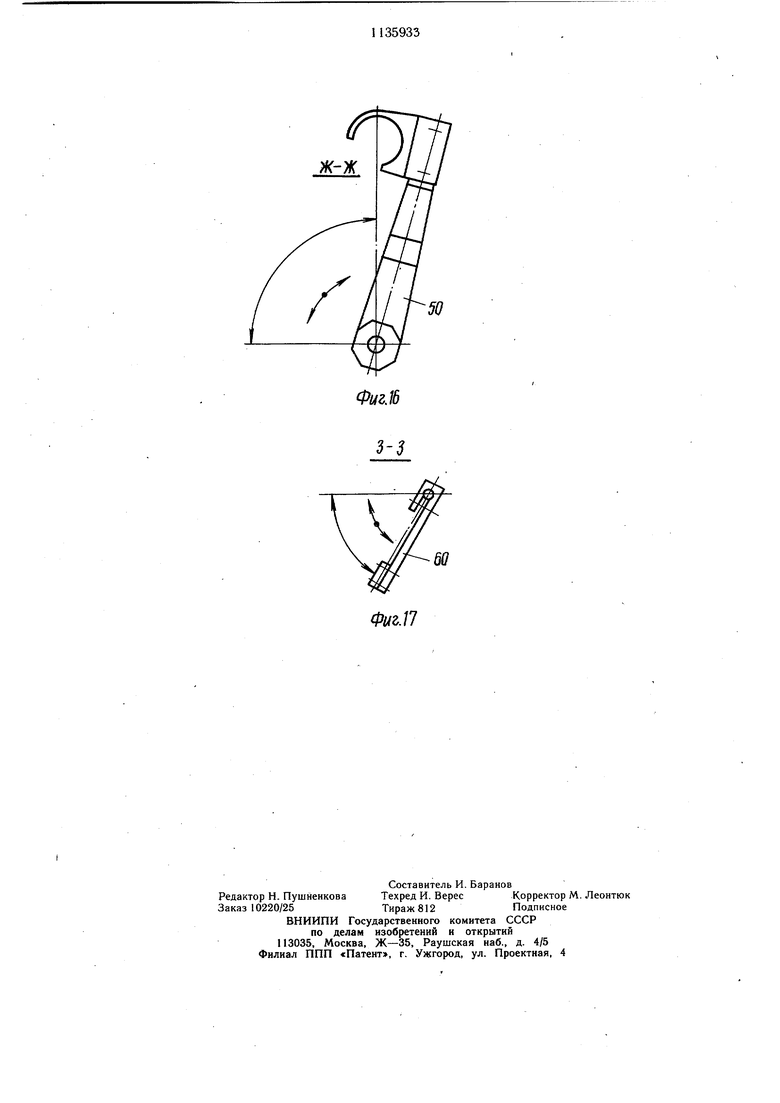

На фиг. 1 представлена схема устройства для сборки радиальных и шариковых подшипников; на фиг. 2 - схема позиций сборки радиальных шариковых подшипников по операциям; на фиг. 3 - механизм ориентации шариков относительно клинового инструмента механизма сгонки и разгонки; на фиг. 4 и 5 - механизм сгонки и разгонки; шариков; на фиг. 6 - разрез

А-А на фиг. 4; на фиг. 7 - разрез Б-Б на фиг. 5; на фиг. 8 - разрез В-В на фиг. 4; на фиг. 9 - разрез Г-Г на фиг. 4; на фиг. 10 -т вид Д на фиг. 4; на фиг. 11 - механизм установки полусепараторов; на фиг. 12 - механизм контроля правильности установки первого полусепаратора; на фиг. 13 - механизм переворота подшипника на 180°, на фиг. 14 - разрез Ё-Е . на фиг. 13; на фиг. 15 - механизм контроля правильности установки второго полусепаратора; на фиг. 16 - разрез Ж-Ж на фиг. 15; на фиг. 17 - разрез 3-3 на фиг. 15.

Устройство содержит станину 1, со смонтированным на ней подвижным, например, поворотным столом 2 с гнездами под подшипник, против которых размещен механизм 3 загрузки, механизм 4 ориентации шариков относительно клинового инструмента механизма сгонки и разгонки, механизм 5 сгонки и разгонки, механизмы 6 и 7 установки соответственно первого и второго полусепараторов, механизмы 8 и 9 конт роля правильности установки соответственно первого и второго полусепараторов, механизм 10 переворота подшипника на 180°.

На рабочих позициях в операциях сборки подшипник удерживается с помошью фиксирующих зажимов (не показаны) поворотного стола 2, которые предотвращают проворот наружного кольца подшипника вокруг своей оси.

Механизм 3 загрузки имеет подводной лоток 11 и расположенный перпендикулярно ему толкатель 12.

Механизм 4 ориентации шарико1в содержит центрирующую подпружиненную втулку 13 с буртиком, кинематически связанную с помощью рычажной передачи 14 и пиноли 15 с пневмоцилиндром 16, подпружиненный вертикальный штырь 17, укрепленный на поворотном рычаге 18, имеющим ось 19 вращения соосно втулке 13. Причем поворотный рычаг 18 связан с помощью шестерни 20, рейки 21 с пневмоцилиндром 22.

За механизмом 4 ориентации шариков расположен механизм 5 сгонки и разгонки шариков, который имеет узел сгонки с центрирующей подпружиненной втулкой 23 с тремя . зубьями 24, кинематически связанной с помощью рычажной передачи 25 и пиноли 26 сгонки-с пневмоцилиндром 27.

Кроме :Того, узел сгонки снабжен центррующей оправкой 28 с вращающимся буртиком 29, на которой укреплены вращающиеся ролики 30 и 31, а также клиновым инструментом в виде двух расположенных рядом штырей, один из которых подвижный 32. другой неподвижный 33. Подвижный штырь 32 сгонки с помощью рейки 34 и шестерни 35 связан с пневмоцилиндром 36, а с помощью рычажной передачи 37 с электроконтактным датчиком 38 контроля комплектности шариков.

Под узлом сгонки расположен. узел разгонки шариков, который содержит подвижные диски 39 со штырями 40, имеющими сферические впадины под щарик.

При этом ведущий диск 41 с помощью щпонки 42, выполненной заодно с диском, связан с шестерней 43, рейкой 44 и пневмоцилиндром 45. Кроме того, на пиноли разгонки установлен неподвижный диск 46.

Механизм 6 и 7 установки соответственно первого и второго полусепараторов имеет магазины полусепараторов, состоящие из вертикальных колонок 47 для размещения полусепараторов, причем вертикальные колонки 47 расположены равномерно по окружности. Под колонками магазина установлен лоток 48 для приема отсеченного полусепаратора. Под отверстием в ,лотке и на дуге расположения осей вертик1альных колонок магазина размещена подпружиненная оправка-ловитель 43. Над лотком 48 установлена механическая рука 50 для перемещения полусепараторов по лотку 48 и установки их на подшипник. На одной оси с механической рукой размещена предохранительная муфта 51 руки.

За механизмом 5 сгонки « разгонки, механизмом 6 установки первого полусепаратора расположен механизм 8 контроля правильности установки первого полусепаратора, который включает опору 52 измерения, выполненную в виде втулки с базированием по поверхности 53. С помощью рычажной передачи 54 пиноль 55 имеет возвратно-поступательное движение. Механизм содержит щуп 56 контроля,установленный соосно с опорой 52 на подпружиненном щтоке 57, контактирующим с двухпредельным электроконтактным датчико.м 58, при этом щуп 56 контроля имеет форму втулки, внутри которой расположена центрирующая оправка 59.

С целью повышения надежности установки полусепараторов и повышения качества сборки подшипников в механизме 5 сгонки и разгонки имеется ориентатор 60 в виде щетки для поправки положения неправильно установленного полусепаратора на шариках.

Далее за механизмом 8 контроля наличия и правильности установки первого полусепаратора следует механизм 10 переворота подшипника на 180 , который состоит из поворотной кассеты 61 со сквозным пазом 62 под подшипник. Корпус 63 поворотной кассеты с помощью рычажной передачи 64 и рейки 65 кинематически связан с распредвалом 66. Кроме того, поворотная кассета 61 с помощью рычажной системы 67, рейки 65 и шестерни 68 связана с распредвалом

При осуществлении способа подшипник с помощью толкателя 12 в механизме 3 загрузки подают на поз. I поворотного стола 2 устройства и далее перемещают на поз. II, где производят ориентацию шариков относительно клинового инструмента узла сгонки. При этом центрируют подшипник по отверстию внутреннего кольца подпружиненной втулкой с буртиком 13, которую опускают вниз на подшипник с помощью пневмоцилиндра 16 через рычажную передачу 14 и пиноль 15. Торможение шариков осуществляется смещением дорожек качения колец подшипника подпружиненной втулкой i 3.

При этом подпружиненный вертикальный штырь 17 опускают и приводят во вращение с помощью щестерни 20, .рейки 2 и пневмоцилиндра 22..Во время вращения вдоль дорожки качения колец шарикоподшипника он отжимается в случае попадания его на шарики, а при попадании в зазор он проходит между шариками и производится ориентация шариков за счет сгонки их в определенный сектор. Ориентация путем сгонки происходит в результате поочередного поворота подпружиненного штыря 17, а, следовательно, и группы шариков на угол более 360° в ту и другую стороны. При этом не происходит отделения какого-либо шарика или нескольких шариков от группы, что приводит к образованию свободного пространства для последующего ввода клинообразного инструмента узла сгонки.

Далее подшипник перемещают на позицию сгонки, разгонки шариков и установки первого полусепаратора III (а, б, в) с сохранением положения шариков, полученного при их ориентации.

При этом осуществляют центрирование шарикоподщипника по наружному кольцу подпружиненной втулкой 23 с тремя зубьями 24, а центрирование по внутреннему кольцу - оправкой 28 с буртиком и укрепленным на ней вращающимися роликами 30 и 31. Причем благодаря роликам 30 и 31 внутреннее кольцо имеет возможность вращаться, обеспечивая этим нормальные условия качения шариков при сгонке.

Далее клиновой инструмент в виде двух , расположенных рядом штырей, один из которых подвижный 32, другой неподвижный 33 вводят в зазор между кольцами в свободное пространство от шариков. Подвижный штырь 32 с помощью рейки 34, пневмоцилиндра 36 и шестерни 35 вводит в контакт с шариками и, продвигаясь, сгоняет их в определенный сектор между дорожками качения колец до упора в неподвижный

штырь 33. При этом согнанные вместе шарики располагаются против соответствующих сферических впадин штырей разгонки шариков 40.

В операции сгонки электроконтактным датчиком 38 производится контроль комплектности шариков по величине дуги их заполнения. При этом электроконтактный датчик 38 взаимодействует с рычагом 37, связанным со штоком пневмоцилиндра 36. При перемещении подвижного штыря 32

5 к неподвижному штырю 33 возможна сгонка шариков на угол, дуга которого меньше необходимой дуги заполнения шариков. Это возможно при некомплектности шариков в подшипнике и отсутствии самого подшипника на данной позиции. В этом случае

0 происходит нажатие рычагом 37 электроконтактного датчика 38, дающего сигнал на сброс первого полусепаратора и некомплектованного подшипника в брак.

После этого осуществляют разгонку шариков в следующем порядке.

Во время разгонки штыри 40 сферическими впадинами входят в зацепление с щариками. Под воздействием пневмоцилиндра 45, рейки 44, шестерни 43 через шпонку

0 42 приводят во вращение ведущий диск 41, который увлекает за собой остальные диски разгонки 39 и производит распределение штырей 40 и шариков на равные угловые расстояния за счет перемещения штырей в фигурных пазах каждого диска. Неподвижный диск 46 ограничивает раскрытие дисков. В момент сгонки и разгонки щариков вращающиеся ролики 30 и 31 препятствуют сужению зазЬра между дорожками качения в зоне перемещения шариков путем преQ дотвращения смещения внутреннего кольца шарикоподшипника в радиальном направлении, а центрирующая оправка 28 вращающимся буртиком 29 препятствует смещению внутреннего кольца- шарикоподшипника в осевом направлении.

5 После разгонки шариков производят установку первого полусепаратора, который подают механической рукой 50 из механизма установки первого полусеппаратора 6.

Причем перед подачей сепаратора в руку 50 производится его центрирование с помощью оправки-ловителя 49.

Если произошло заклинивание в результате попадания полусепаратора между лотком 48 и механической рукой 50, то срабатывает предохранительная муфта 51 руки и происходит остановка устройства, предотвращая тем самым поломку элементов устройства.

Далее подщипник перемещают на позицию контроля наличия и правильности установки первого полусепаратора IV , где подщипник приподнимают через щарики вверх с помощью опоры 52 измерения, обеспечивая необходимую базу измерения. Одновременно на подщипник опускают щуп 56 контроля, установленный соосно с опорой 52 измерения и контактирующий с двухпредельным электроконтактным датчиком 58. При этом щуп контроля 56 центрирует подщипник по отверстию внутреннего кольца центрирующей оправкой 59.

Если отсутствует полусепаратор, то замыкается один контакт двухпредельного электроконтактного датчика 58, а если полусепаратор не сориентирован своими впадинами относительно разогнанных щариков подщипника, то замыкается другой контакт датчика 58. Сигналы датчика 58 подаются на электромагнит заслонки (не показан) и данный подщипник отводится в брак.

Перед установкой второго полусепаратора подшипник перемещается на позицию переворота подщипника на 180°.

Подшипник вводится поворотным столом 2 в сквозной паз 62 поворотной кассеты 61. От кулачка распределительного вала 66 через рычажную передачу 64 и корпус 63 кассета приподнимается над столом на

угол 30°. Входя в заслонки 69, предохраняющие выпадание подщипника из сквозного паза 62, кассета поворачивается вокруг своей оси на 180°. Вращение кассеты осуществляется от кулачка распредвала 66 через рычажную передачу 67, рейки 65 и щестерню 68. Затем кассета опускается вниз до упора в станину, и подщипник, увлекаемый столом, перемещается на следующую позицию установки второго полусепаратора VI. При этом первый полусепаратор занимает положение снизу.

Операцию установки второго полусепаратора производят аналогично операции

установки первого полусепаратора и механизма 7 установки второго полусепаратора. Затем осуществляют контроль правильности установки второго полусепаратора аналогично контролю правильности установки первого полусепаратора.

Далее подщипник перемещают на позицию выгрузки VII, а цикл сборки на позициях I- YII устройства повторяется.

В результате осуществления предварительной ориентации шариков относительно

клинового инструмента механизма сгонки и разгонки, контроля коплектности шариков по величине дуги их заполнения в операции сгонки и разгонки шариков, контроля правильности установки первого и второго полусепараторов и переворота подщипника

на 180° перед установкой второго полусепаратора предлагаемые способ устройство обеспечивают качественную сгонку и разгонку и надежную установку полусепараторов на шарик. Это повышает качество и производительность сборки радиальных

подщипников с углом заполнения щариками более 180°.

28

Фмг.

Фиг.5

6-5

Фм&.7 Г-Г

В-В

Фи.8

Фиг.9

51

55

5

Фиг.1

63

Фмг./5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для сборки шарикоподшипников | 1955 |

|

SU104869A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-01-23—Публикация

1978-12-06—Подача