Отличительной особенностью предлагаемого автомата является применение в нем последовательно работающих механизмов: закладки шаров в кольца, разгонки шаров на равные расстояния дрз-т от друга, накладки полусепараторов с заклепками и опрессовки их.

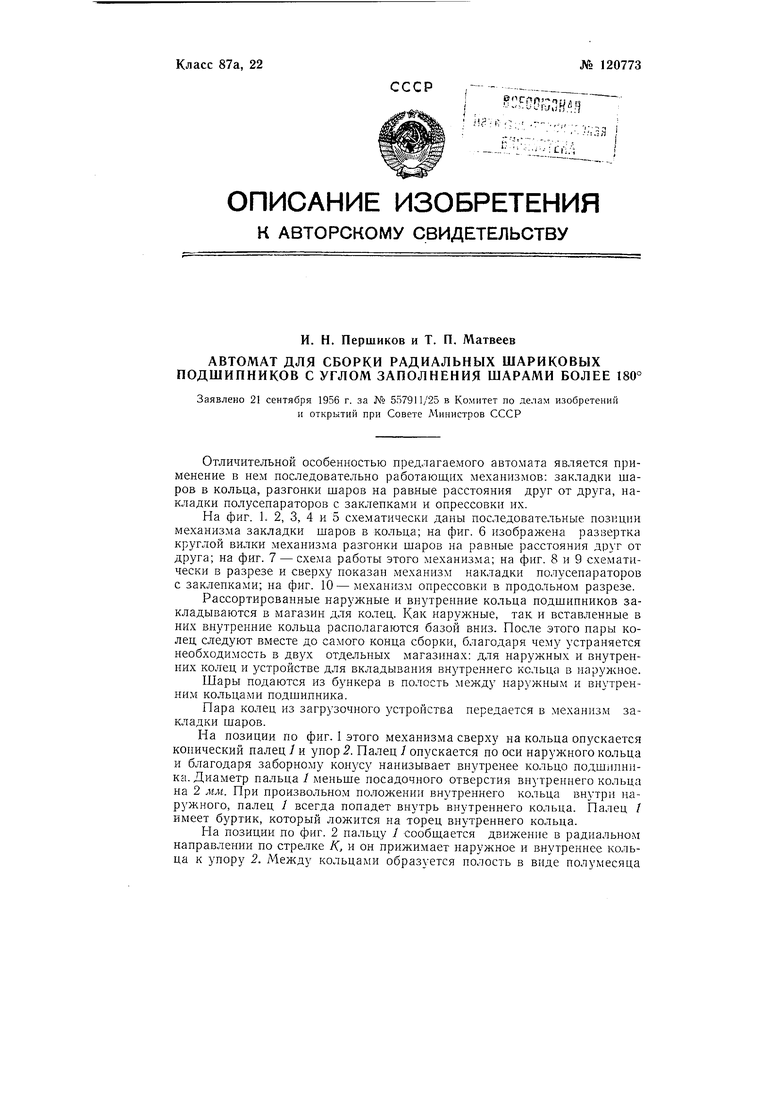

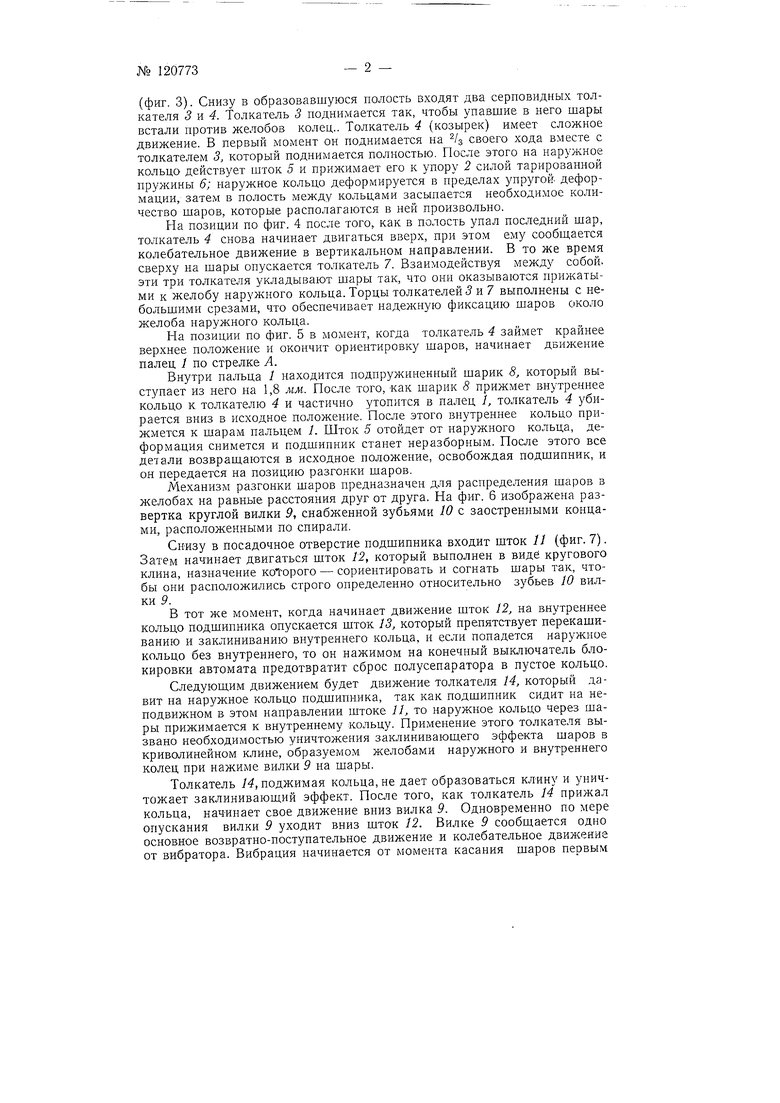

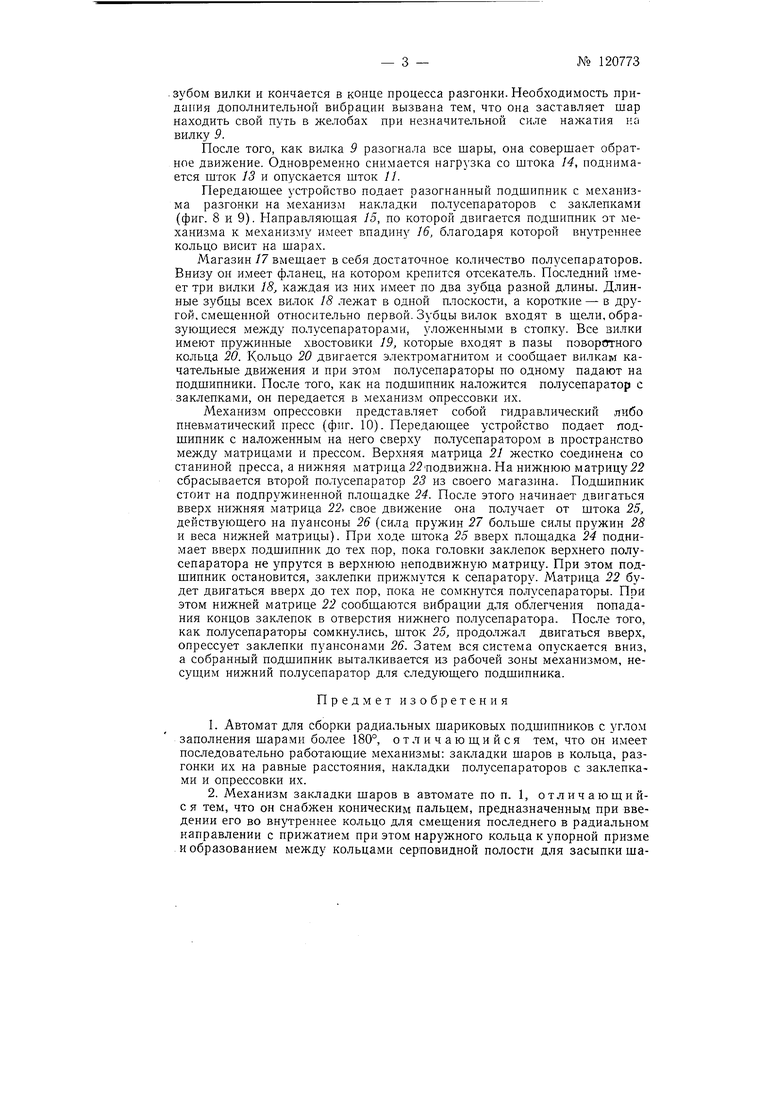

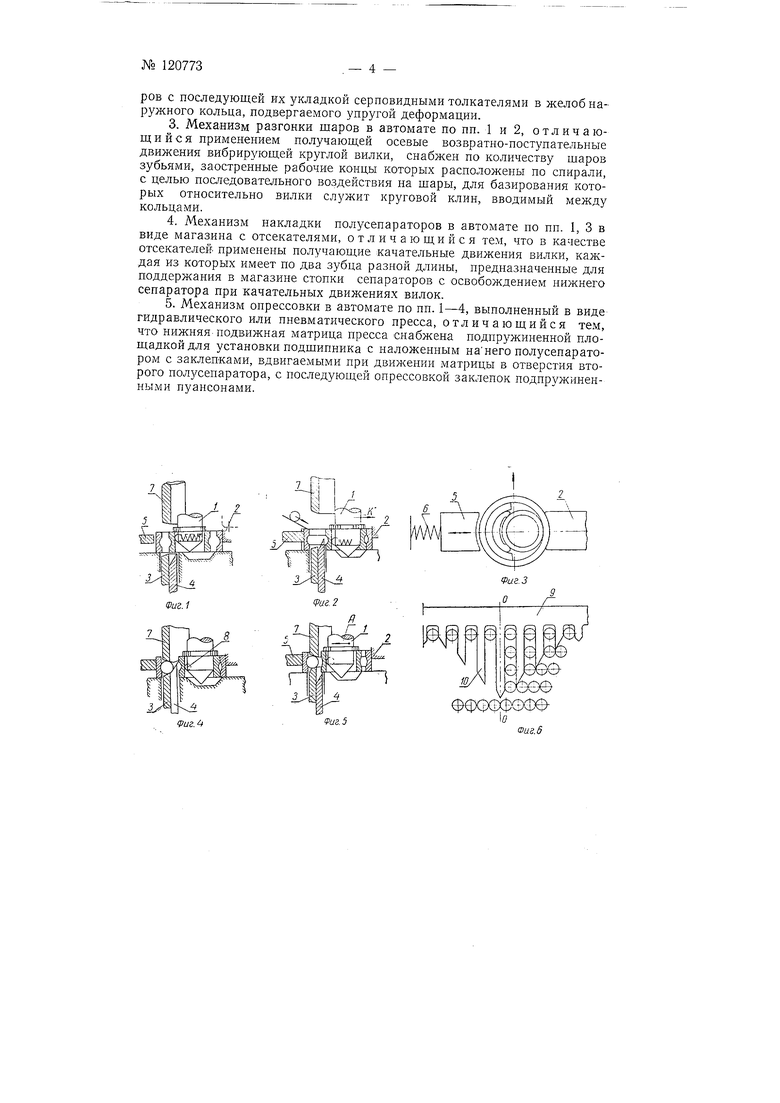

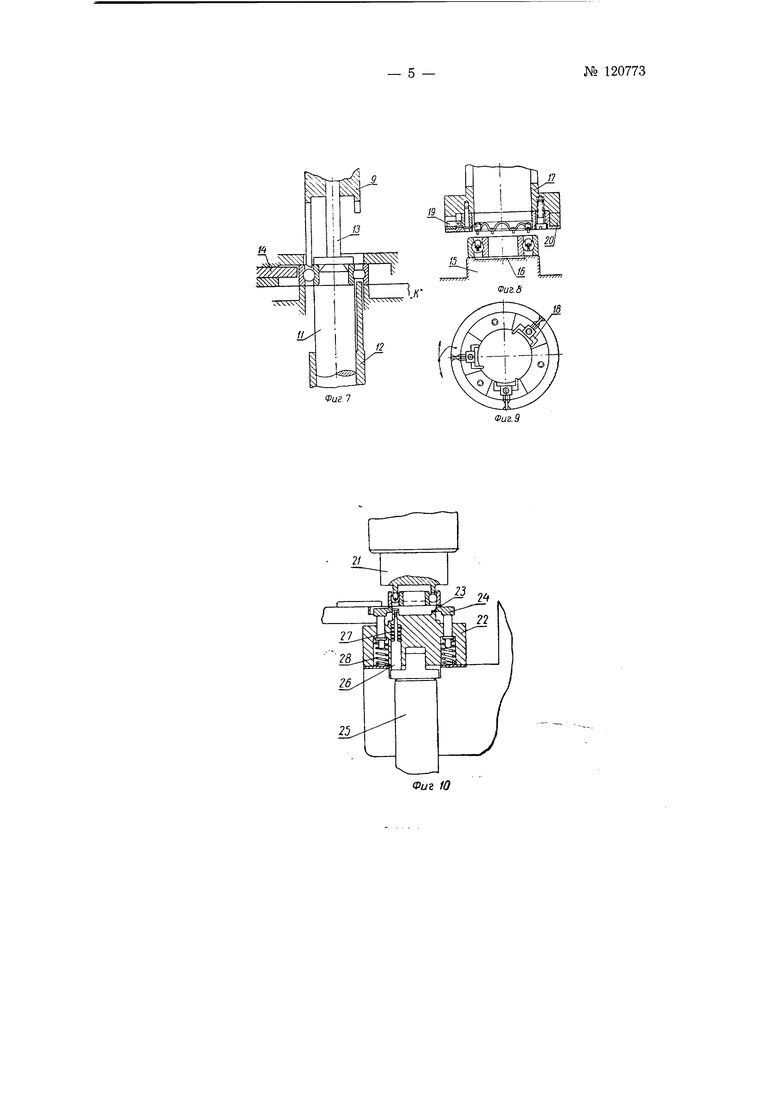

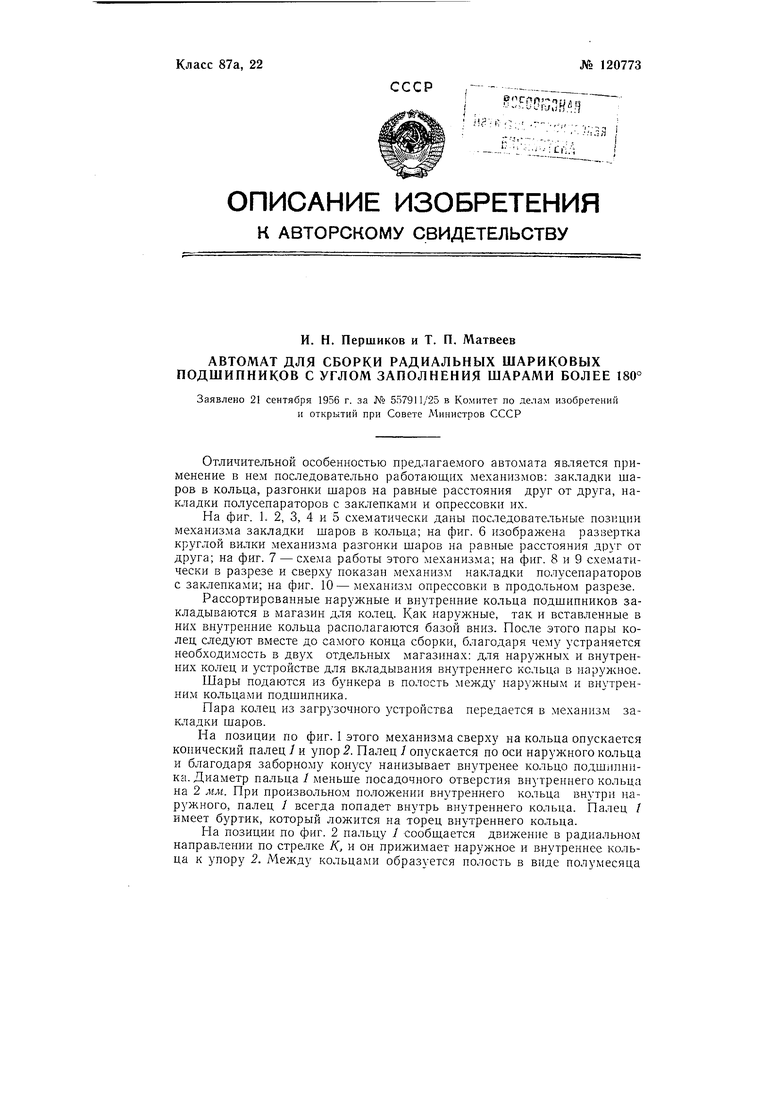

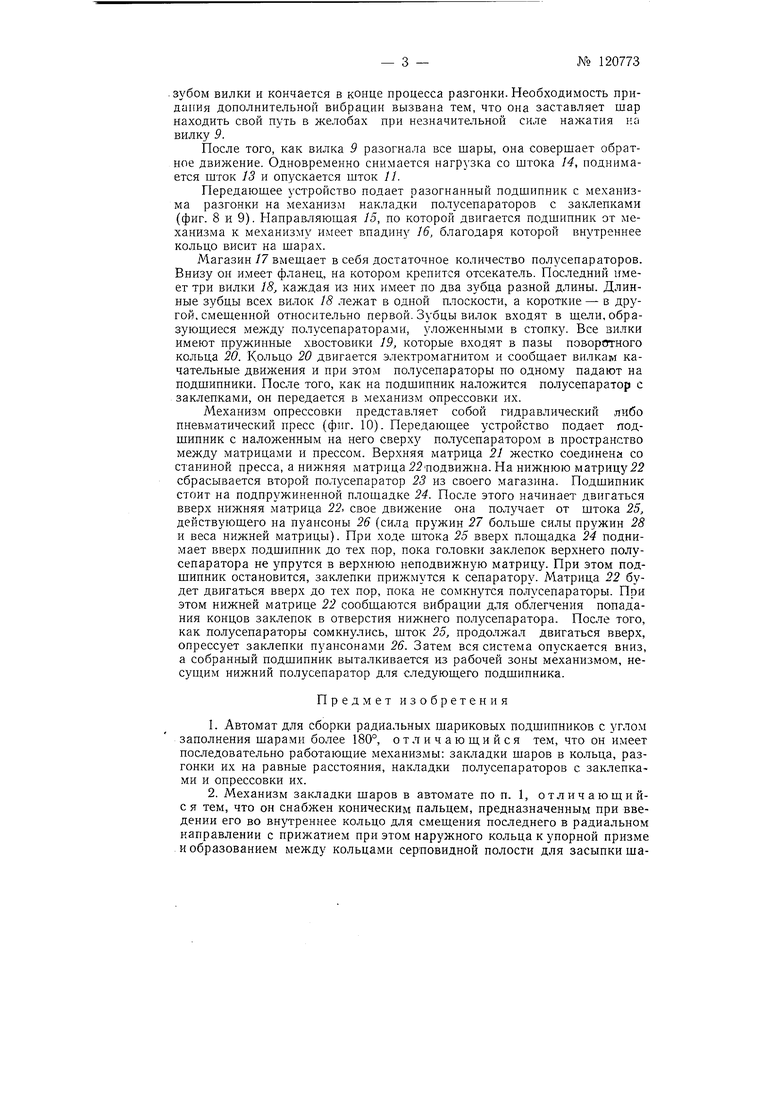

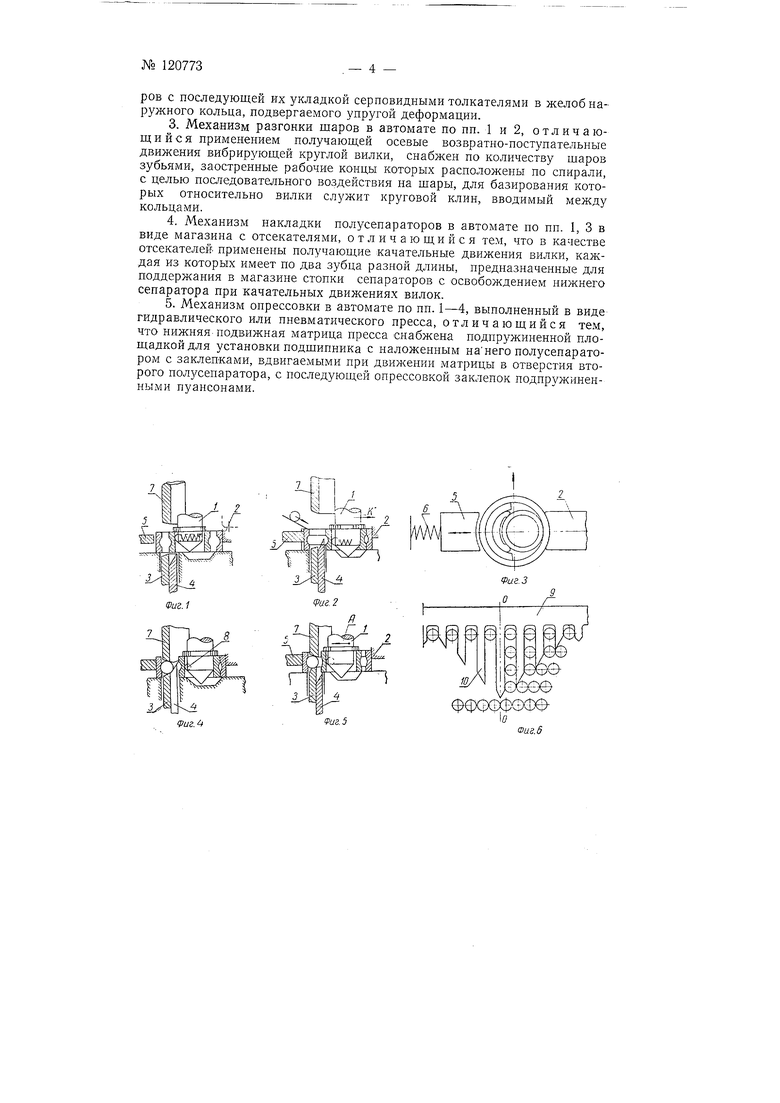

На фиг. 1- 2, 3, 4 и 5 схематически даны последовательные позиции механизма закладки шаров в кольца; на фиг. 6 изображена развертка круглой вилки механизма разгонки шаров на равные расстояния друг от друга; на фиг. 7 - схема работы этого механизма; на фиг. 8 и 9 схематически в разрезе и сверху показан механизм накладки полусепараторов с заклепками; на фиг. 10-механизм опрессовки в продольном разрезе.

Рассортированные наружные и внутренние кольца подшипников закладываются в магазин ДоТя колец. Как наружные, так и вставленные в них внутренние кольца располагаются базой вниз. После этого пары колец следуют вместе до самого конца сборки, благодаря чему устраняется необходимость в двух отдельных магазинах: для наружных и внутренних колец и устройстве для вкладывания внутреннего кольца в наружное.

Шары подаются из бункера в полость между наружным и внутренним кольцами подшипника.

Пара колец из загрузочного устройства передается в механизм закладки шаров.

На позиции по фиг. 1 этого механизма сверху на кольца опускается конический палец 1 и упор 2. Палец / опускается по оси наружного кольца и благодаря заборному конусу нанизывает внутренее кольцо подш11пника. Диаметр пальца / меньше посадочного отверстия внутреннего кольца на 2 мм. При произвольном положении внутреннего кольца внутри наружного, палец / всегда попадет внутрь внутреннего кольца. Палец / имеет буртик, который ложится на торец внутреннего кольца.

На позиции по фиг. 2 пальцу / сообшается движепие в радиальном направлении по стрелке /С, и он прижимает наружное и внутреннее кольца к упору 2. Между кольцами образуется полость в виде полумесяца

№ 120773

(фиг. 3). Снизу в образовавшуюся полость входят два серповидных толкателя 5 и 4. Толкатель 3 поднимается так, чтобы упавшие в него шары встали против желобов колец.. Толкатель 4 (козырек) имеет сложное движение. В первый момент он поднимается на /з своего хода вместе с толкателем 3, который поднимается полностью. После этого на наружное кольцо действует шток 5 и прижимает его к упору 2 силой тарированной пружины 6; наружное кольцо деформируется в пределах упругой- деформации, затем в полость между кольцами засыпается необходимое количество шаров, которые располагаются в ней произвольно.

На позиции по фиг. 4 после того, как в полость упал последний шар, толкатель 4 снова начинает двигаться вверх, при этом ему сообщается колебательное движение в вертикальном направлении. В то же время сверху на шары опускается толкатель 7. Взаимодействуя между собой, эти три толкателя укладывают шары так, что они оказываются прижатыми к желобу наружного кольца. Торцы толкателей и 7 выполнены с небольшими срезами, что обеспечивает надежную фиксацию шаров около желоба наружного кольца.

На позиции по фиг. 5 в момент, когда толкатель 4 займет крайнее верхнее положение и окончит ориентировку шаров, начинает движение палец / по стрелке А.

Внутри пальца 1 находится подпружиненный шарик 8, который выступает из него на 1,8 мм. Носле того, как шарик 8 прижмет внутреннее кольцо к толкателю 4 и частично утопится в палец , толкатель 4 убирается вниз в исходное положение. После этого внутреннее кольцо прижмется к шарам пальцем 1. Шток 5 отойдет от наружного кольца, деформация снимется и подшипник станет неразборным. После этого все детали возврашаются в исходное положение, освобождая подшипник, и он передается на позицию разгонки шаров.

Механизм разгонки шаров предназначен для распределения шаров в желобах на равные расстояния друг от друга. На фиг. 6 изображена развертка круглой вилки Р, снабженной зубьями 10 с заостренными концами, расположенными по спирали.

Снизу в посадочное отверстие подшипника входит шток // (фиг. 7). Затем нач-инает двигаться шток 12, который выполнен в виде кругового клина, назначение когорого - сориентировать и согнать шары так, чтобы они расположились строго определенно относительно зубьев 10 вилки 9.

В тот же момент, когда начинает движение шток 12, на внутреннее кольцо подшипника опускается шток 13, который препятствует перекашиванию и заклиниванию внутреннего кольца, и если попадется наружное кольцо без внутреннего, то он нажимом на конечный выключатель блокировки автомата предотвратит сброс полусепаратора в пустое кольцо.

Следующим движением будет движение толкателя 14, который давит па наружное кольцо подшипника, так как подшипник сидит на неподвижном в этом направлении штоке 11, то наружное кольцо через шары прижимается к внутреннему кольцу. Применение этого толкателя вызвано необходимостью уничтожения заклиниваюпдего эффекта шаров в криволинейном клине, образуемом желобами нарзжного и внутреннего колец при нажиме вилки 9 на шары.

Толкатель /4, поджимая кольца, не дает образоваться клину и уничтожает заклинивающий эффект. После того, как толкатель 14 прижал кольца, начинает свое движение вниз вилка 9. Одновременно по мере опускания вилки 9 уходит вниз шток 12. Вилке 9 сообшается одно основное возвратно-поступательное движение и колебательное двилсение от вибратора. Вибрация начинается от момента касания шаров первым . зубом вилки и кончается в конце процесса разгонки. Необходимость придания дополнительной вибрации вызвана тем, что она заставляет шар находить свой путь в желобах при незначительной силе нажатпя на вилку 9. После того, как вилка 9 разогнала все шары, она совершает обратное движение. Одновременно снимается нагрузка со штока 14, поднимается шток 13 и опускается шток //. Передающее устройство подает разогнанный подшипник с механизма разгонки на механизм накладки полусепараторов с заклепками (фиг. 8 и 9). Направляющая 15, по которой двигается подшипник от механизма к механизму имеет впадину 16, благодаря которой внутреннее кольцо висит на шарах. Магазин 17 вмешает в себя достаточное количество полусепараторов. Внизу он имеет фланец, на котором крепится отсекатель. Последний имеет три вилки 18, каждая из них имеет по два зубца разной длины. Длинные зубцы всех вилок 18 лежат в одной плоскости, а короткие - в другой, смешенной относительно первой. Зубцы вилок входят в шели,образуюшиеся между полусепараторами, уложенными в стопку. Все вилки имеют пружинные хвостовики 19, которые входят в пазы поворотного кольца 20. Кольцо 20 двигается электромагнитом и сообщает вилкам качательные движения и при этом полусепараторы по одному падают на подшипники. После того, как на подшипник наложится полусепаратор с заклепками, он передается в механизм опрессовки их. Механизм опрессовки представляет собой гидравлический либо пневматический пресс (фиг. 10). Передаюшее устройство подает подшипник с наложенным на него сверху полусепаратором в пространство между матрицами и прессом. Верхняя матрица 21 жестко соединена со станиной пресса, а нижняя матрица 22подвижна. На нижнюю матрицу .22 сбрасывается второй полусепаратор 23 из своего магазина. Подшипник стоит на подпружиненной площадке 24. После этого начинает двигаться вверх нижняя матрица 22, свое двилсение она получает от штока 25, действуюшего на пуансоны 26 (сила пружин 27 больше силы пружин 28 и веса нижней матрицы). При ходе штока 25 вверх площадка 24 поднимает вверх подшипник до тех пор, пока головки заклепок верхнего полусепаратора не упрутся в верхнюю неподвижную матрицу. При этом подшипник остановится, заклепки прижмутся к сепаратору. Матрица 22 будет двигаться вверх до тех пор, пока не сомкнутся полусепараторы. При этом нижней матрице 22 сообшаются вибрации для облегчения попадания концов заклепок в отверстия нижнего полусепаратора. После того, как полусепараторы сомкнулись, шток 25, продолжал двигаться вверх, опрессует заклепки пуансонами 26. Затем вся система опускается вниз, а собранный подшипник выталкивается из рабочей зоны механизмом, несущим нижний полусепаратор для следуюшего подшипника. Предмет изобретения 1.Автомат для сборки радиальных шариковых подшипников с углом заполнения шарами более 180°, отличающийся тем, что он имеет последовательно работающие механизмы: закладки шаров в кольца, разгонки их на равные расстояния, накладки полусепараторов с заклепками и опрессовки их. 2.Механизм закладки шаров в автомате по п. 1, отличающийс я тем, что он снабжен коническим пальцем, предназначенным при введении его во внутреннее кольцо для смещения последнего в радиальном направлении с прижатием при этом наружного кольца к упорной призме и образованием между кольцами серповидной полости для засыпки ша- 3 -№ 120773

ров с последующей их укладкой серповидными толкателями в желоб наружного кольца, подвергаемого упругой деформации.

3.Механизм разгонки шаров в автомате ио пп. 1 и 2, отличающийся применением получающей осевые возвратно-поступательные движения вибрирующей круглой вилки, снабжен по количеству шаров зубьями, заостренные рабочие концы которых расположены по спирали, с целью последовательного воздействия на шары, для базирования которых относительно вилки служит круговой клин, вводимый между кольцами.

4.Механизм накладки нолусенараторов в автомате по пн. 1, 3 в виде магазина с отсекателями, отличающийся тем, что в качестве отсекателей применены получающие качательные движения вилки, каждая из которых имеет по два зубца разной длины, предназначенные для поддержания в магазине стопки сепараторов с освобождением нижнего сепаратора при качательных движениях вилок.

5.Механизм опрессовки в автомате по пп. 1-4, выполненный в виде гидравлического или пневматического пресса, отличающийся тем, что нижняя подвижная матрица пресса снабжена подпружиненной площадкойдля установки подшипника с наложенным нанего нолусепаратором с заклепками, вдвигаемыми при движении матрицы в отверстия второго ползсепаратора, с последующей опрессовкой заклепок подпружиненными пуансонами.

iicXDO

ФОФЭФФ

0

Фиг.б

Авторы

Даты

1959-01-01—Публикация

1956-09-21—Подача