Изобретение относится к области машиностроения, в частности к устройствам для клепки полусепараторов, и может быть использовано при автоматизации производственных процессов, связанных со сборкой издели например, типа радиальных однорядных шарикоподшипников. Известно устройство для клепки полусепараторов радиальных однорядных шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнездами под подшипники и размещенные вокруг стола по техно логическому циклу последовательно механизм загрузки подшипников, механизм установки заклепок, выполнен ный в виде бункера, соединенного с приемной головкой, и направляющей шайбы, механизм контроля наличия за клепок в подшипнике, механизм опрес совки заклепок с нижней подвижной матрицей, пуансонами и верхней матрицей, соответствующей форме полусепаратора, а также механизм выгруз-: ки подшипника П . Однако известное устройство не обеспечивает контроля наличия заклепок, что приводит к возможному отсутствию их как в полусепараторах, так и в самом устройстве, В работе указанного устройства при повороте стола с гнездами под подшипник происходит дезориентация подшипника, в результате чего заклепки могут не попасть в отверстия полусепараторов. Верхняя матрица этого устройства з-анимает неподвижное положение, что приводит к вылету заклепок из полусепараторов при их опрессовке и ненадежному и неконтролируемому формообразованию. Это снижает надежность и качество клепки полусепараторов. Целью изобретения является повышение качества и надежности клепки полусепараторов.

397

Цель достигается за счет того, МТС устройство для клепки полусепараторов радиальных однорядных шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнез дами под подшипники и размещенные вокруг стола по технологическому циклу последовательно механизм загрузки подшипников, механизм установки заклепок, выполненный в виде бункера, соединенного с приемной головкой, и направляющей шайбы, механизм контроля наличия заклепок в подшипнике, механизм опрессовки заклепок с нижней подвижной матрицей, пуансонами и верхней матрицей, соответствующей форме полусепаратора, а также механизм выгрузки подшипника, снабжено механизмом ориентации подшипника , расположенным между механизмом загрузки подшипников и механизмом установки заклепок, механизмом, контроля положения заклепок, размещенным между механизмом установки заклепок и механизмом конт}эоля «наличия заклепок, и механизмом контроля наличия головок расклепанных заклепок, установленным за меха низмом опрессовки, а также фиксаторами для подшипников, выполненными в виде установленных на столе у каждого гнезда подпружиненных планок с приводом их перемещения, подпружиненных рычагов и контактирующего с ними подвижного копира, расположенного на станине под столом, при этом верхняя матрица механизма опрессовки снаб жена приводом .ее осевого перемещения.

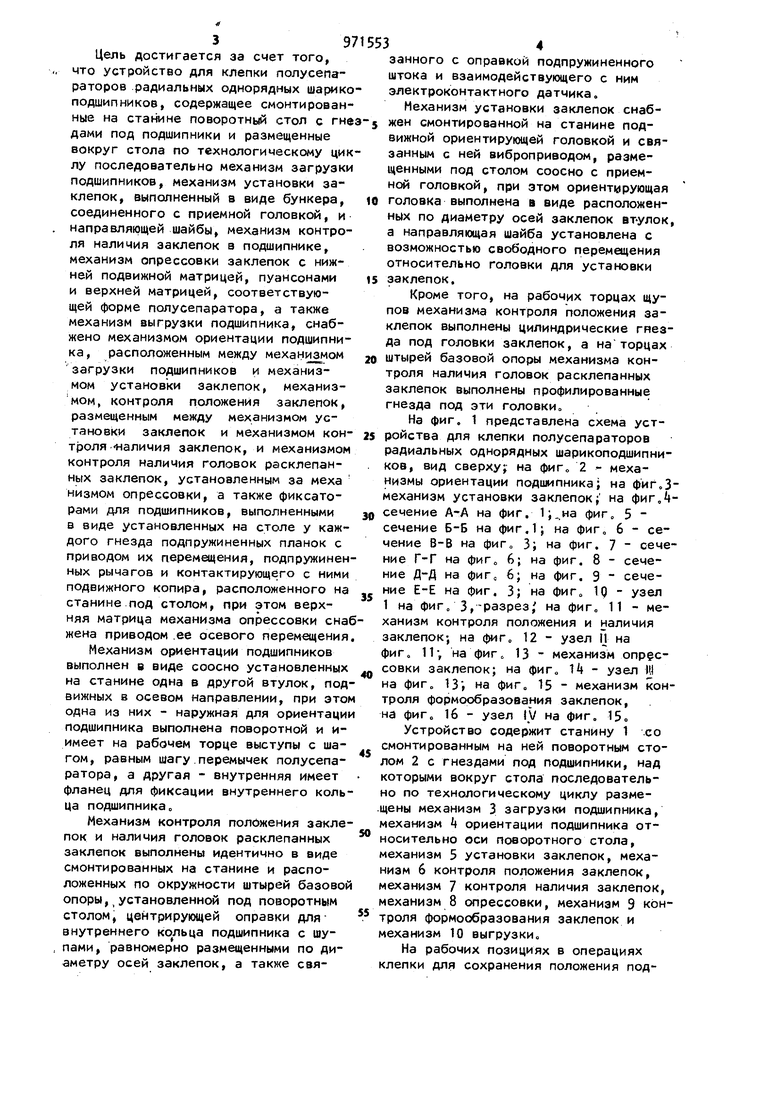

Механизм ориентации подшипников выполнен в виде соосно установленных на станине одна в другой втулок, подвижных в осевом направлении, при этом одна из них - наружная для ориентации подшипника выполнена поворотной и иимеет на рабочем торце выступы с шагом, равным шагу перемычек полусепаратора, а другая - внутренняя имеет фланец для фиксации внутреннего кольца подшипника о

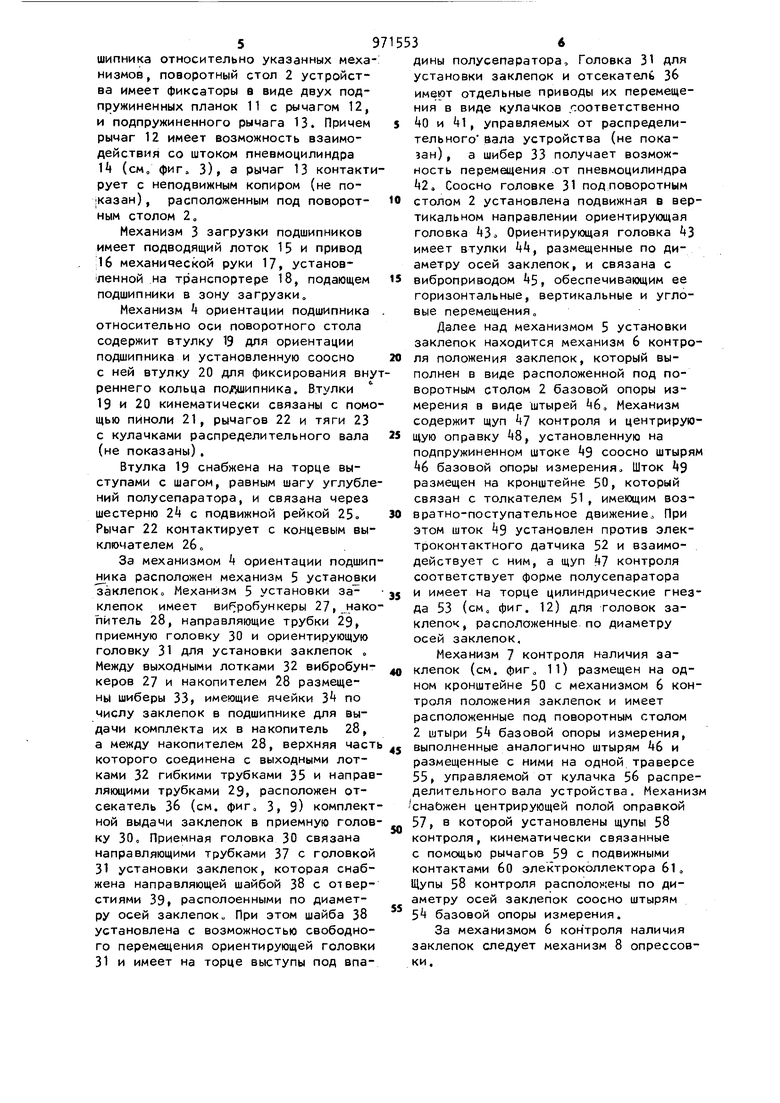

Механизм контроля положения заклепок и наличия головок расклепанных заклепок выполнены идентично в виде смонтированных на станине и расположенных по окружности штырей базовой опоры,,установленной под поворотным столом, центрирующей оправки длявнутреннего подшипника с шупами, равномерно размещенными по диаметру осей заклепок, а свя534

занного с оправкой подпружиненного штока и взаимодействующего с ним электроконтактного датчика.

Механизм установки заклепок снабжен смонтированной на станине подвижной ориентирующей головкой и связанным с ней виброприводом, размещенными под столом соосно с приемной головкой, при этом ориентирующая

0 головка выполнена в виде расположенных по диаметру осей заклепок вт-улок, а направляющая шайба установлена с возможностью свободного перемещения относительно головки для установки

5 заклепок.

Кроме того, на рабочих торцах щупов механизма контроля положения заклепок выполнены цилиндрические гнезда под головки заклепок, а на торцах

0 штырей базовой опоры механизма контроля наличия головок расклепанных заклепок выполнены профилированные гнезда под эти головкио

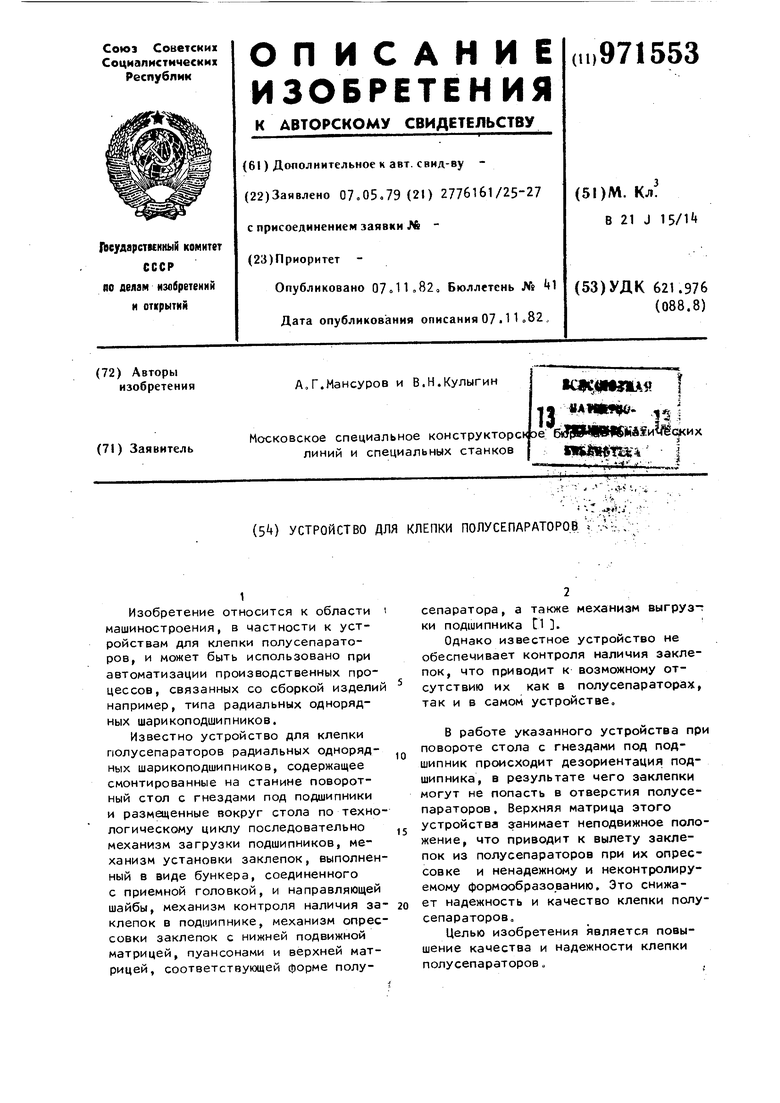

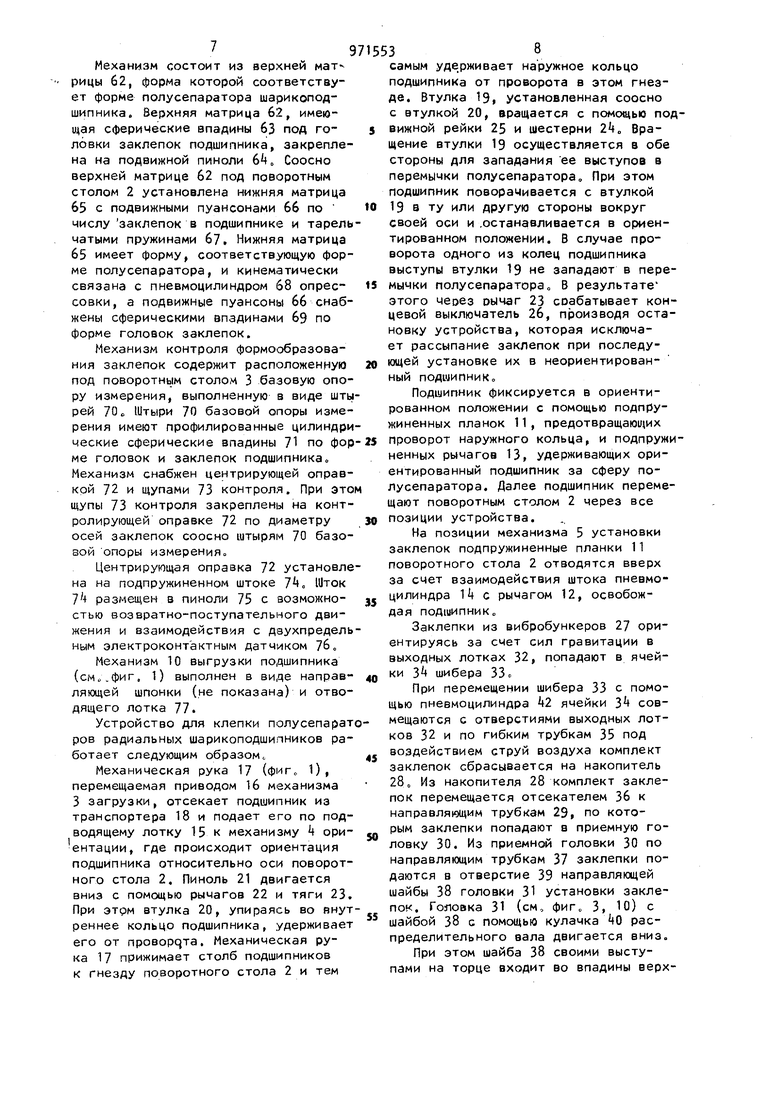

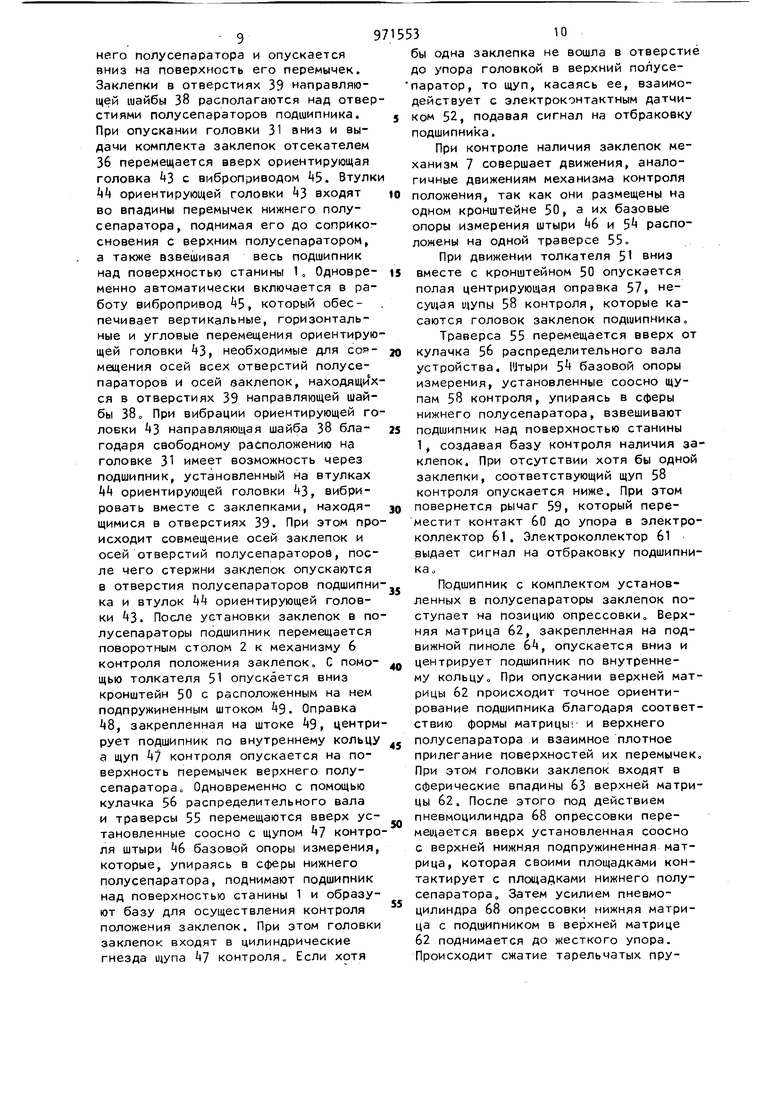

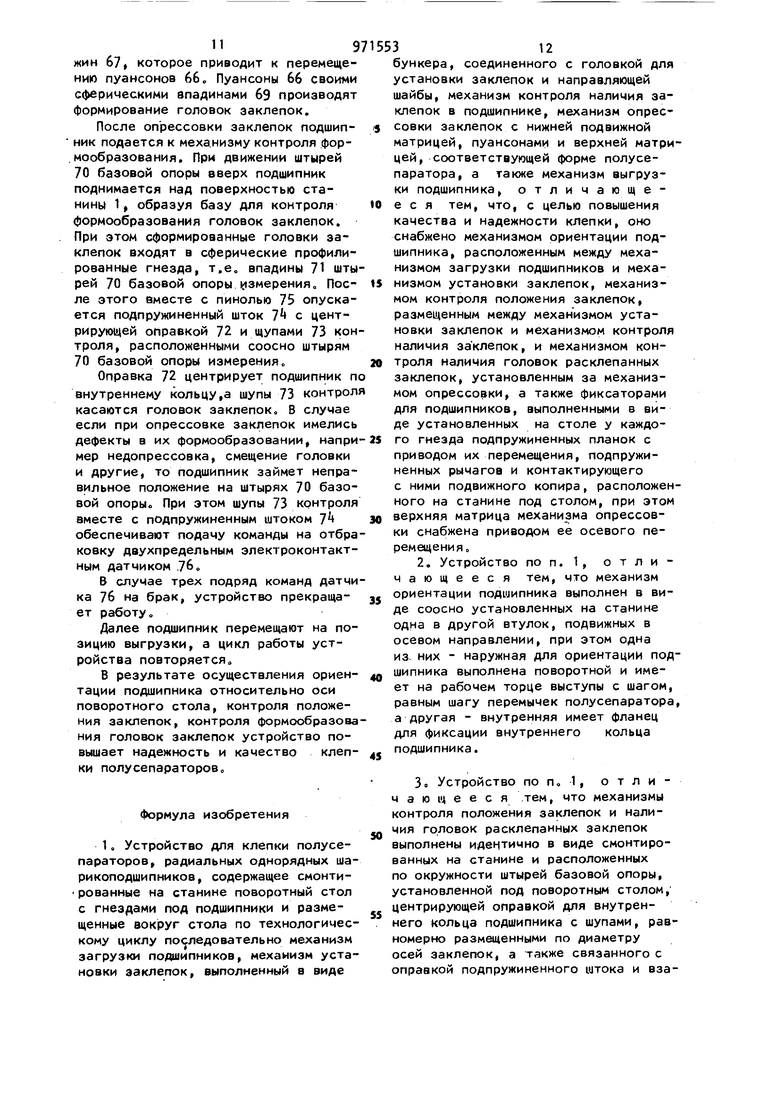

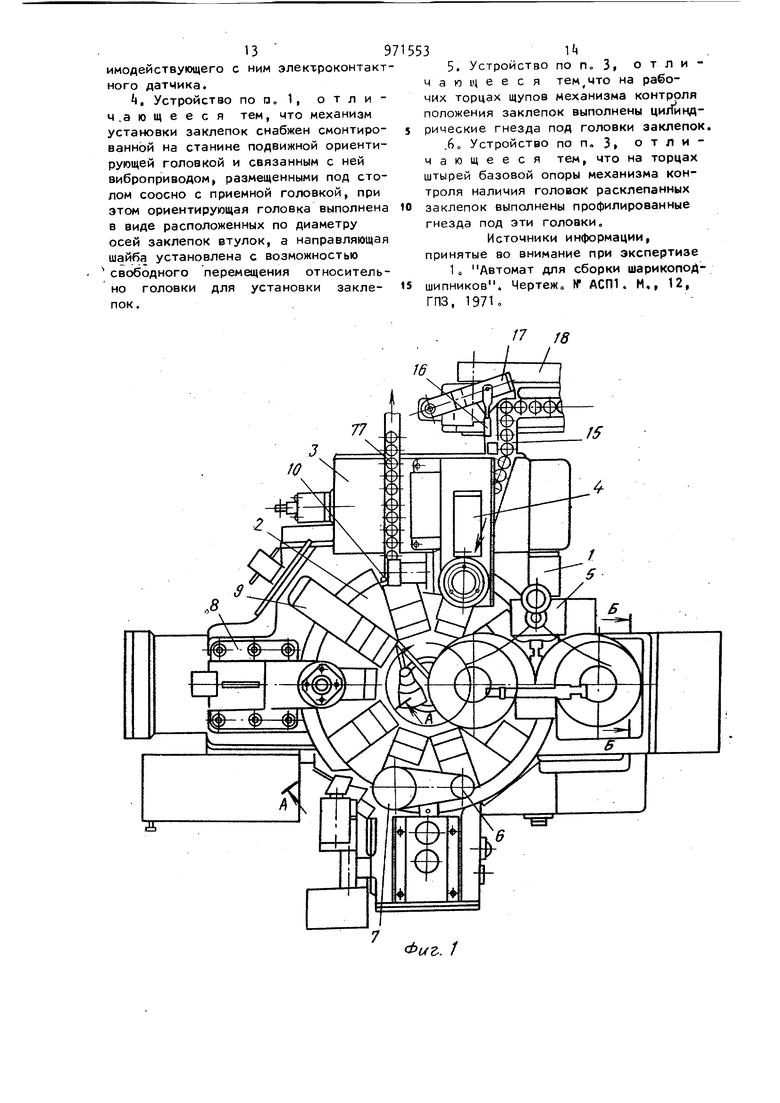

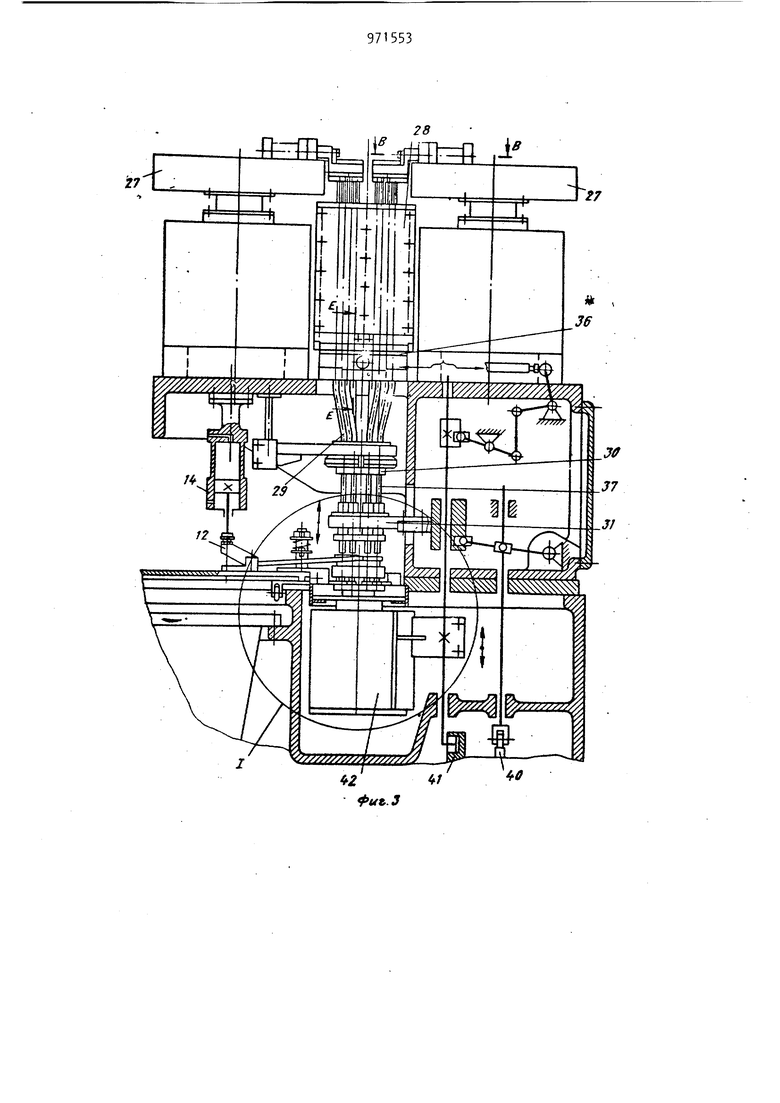

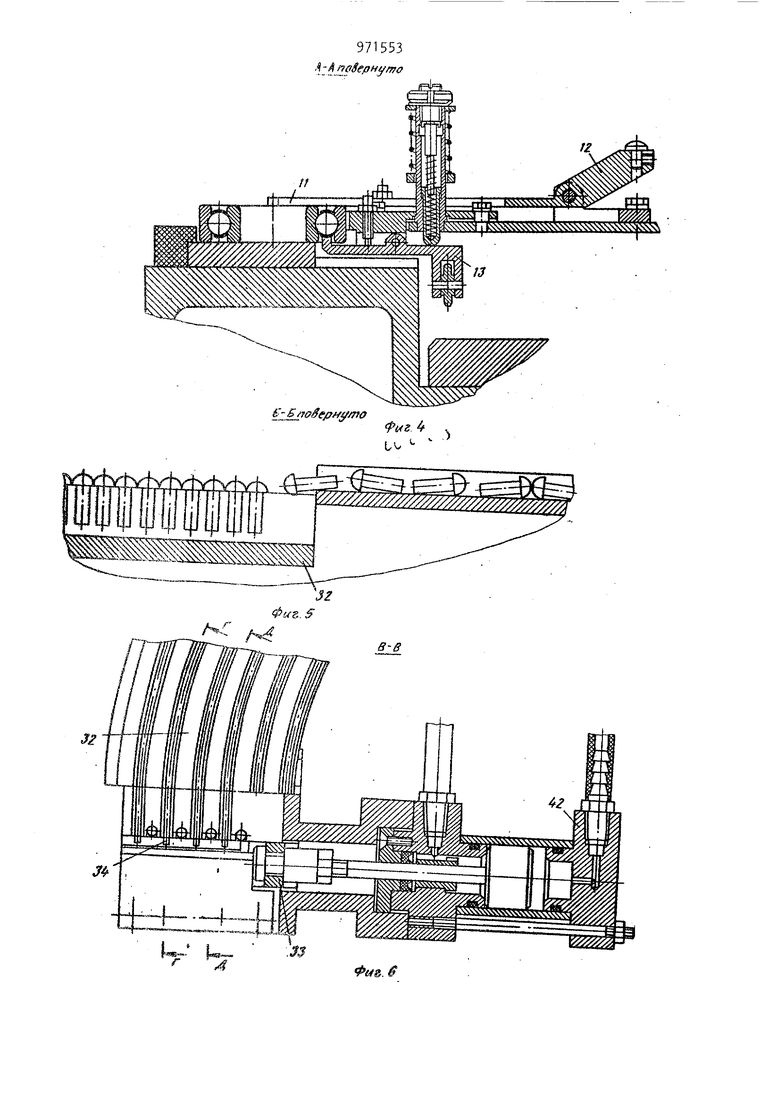

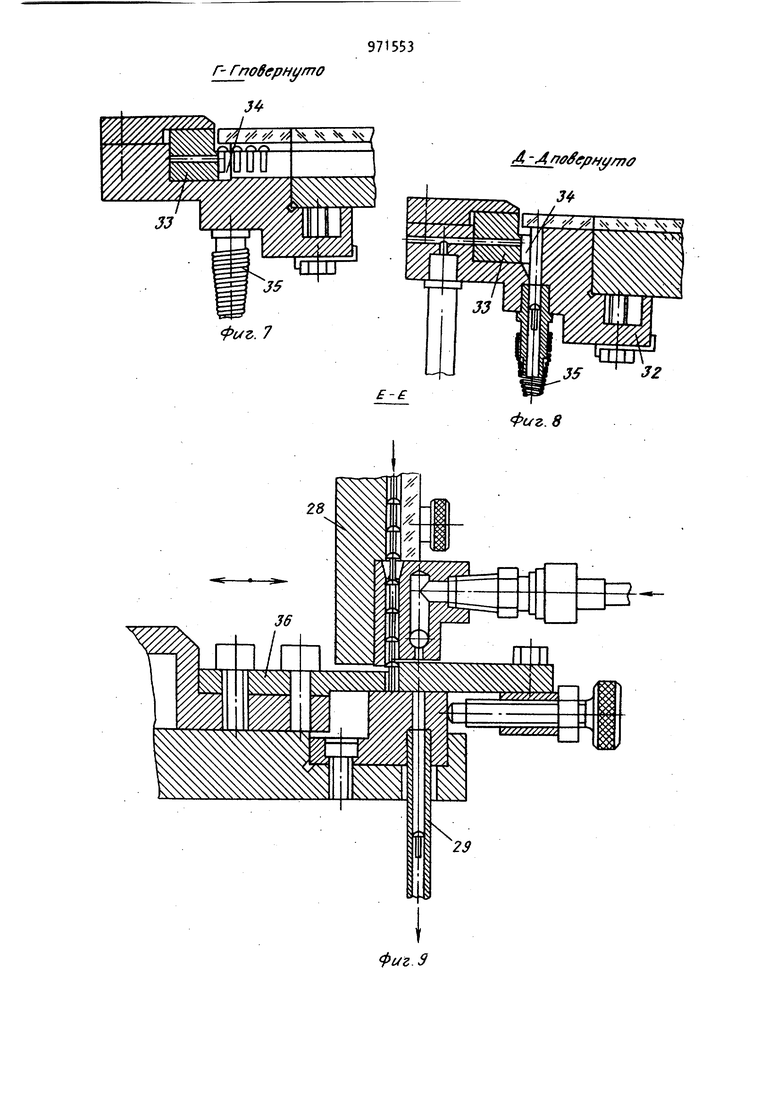

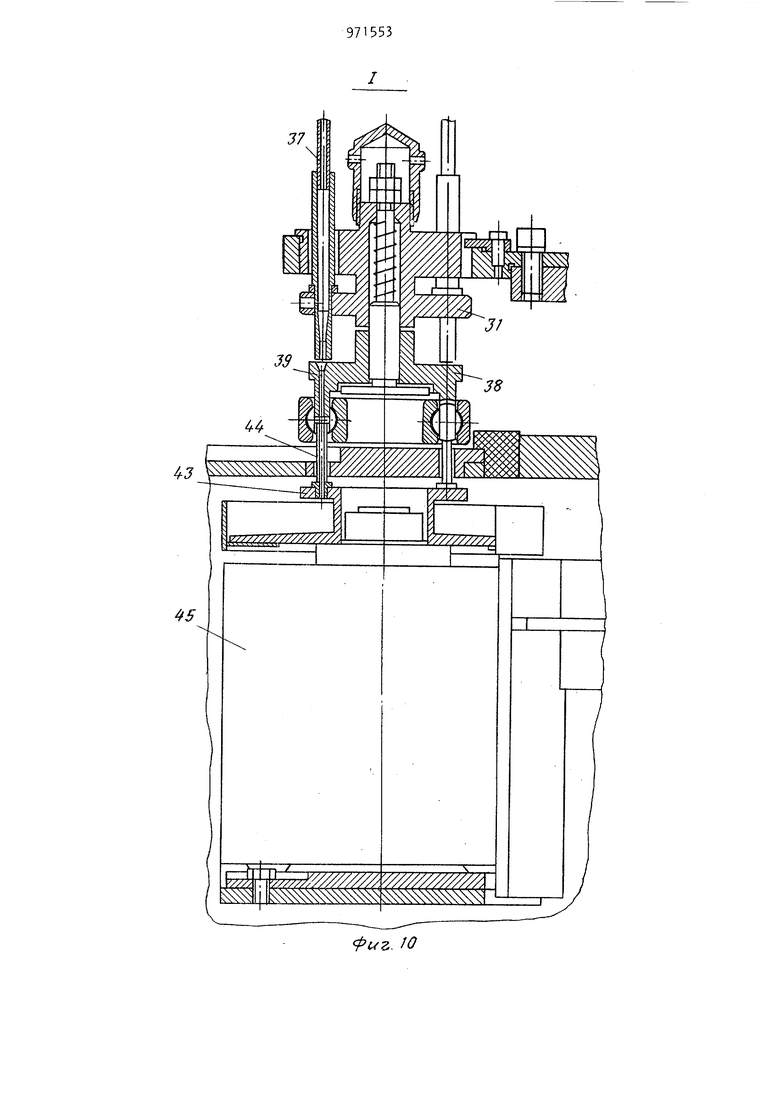

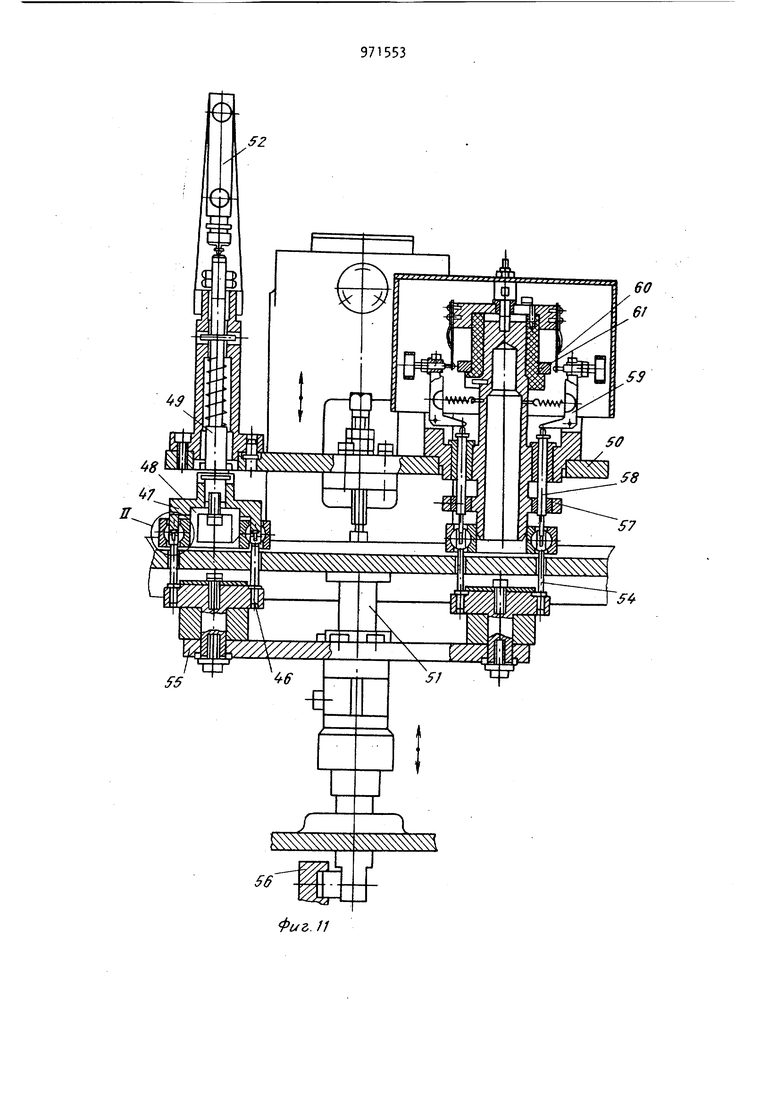

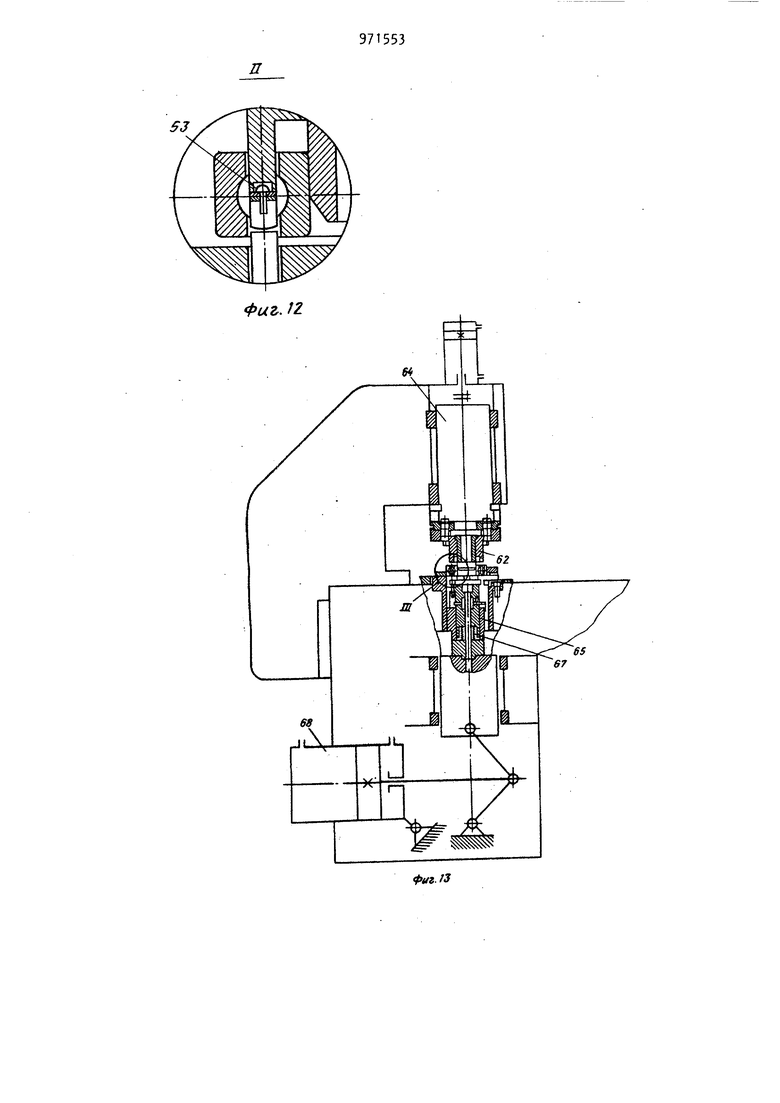

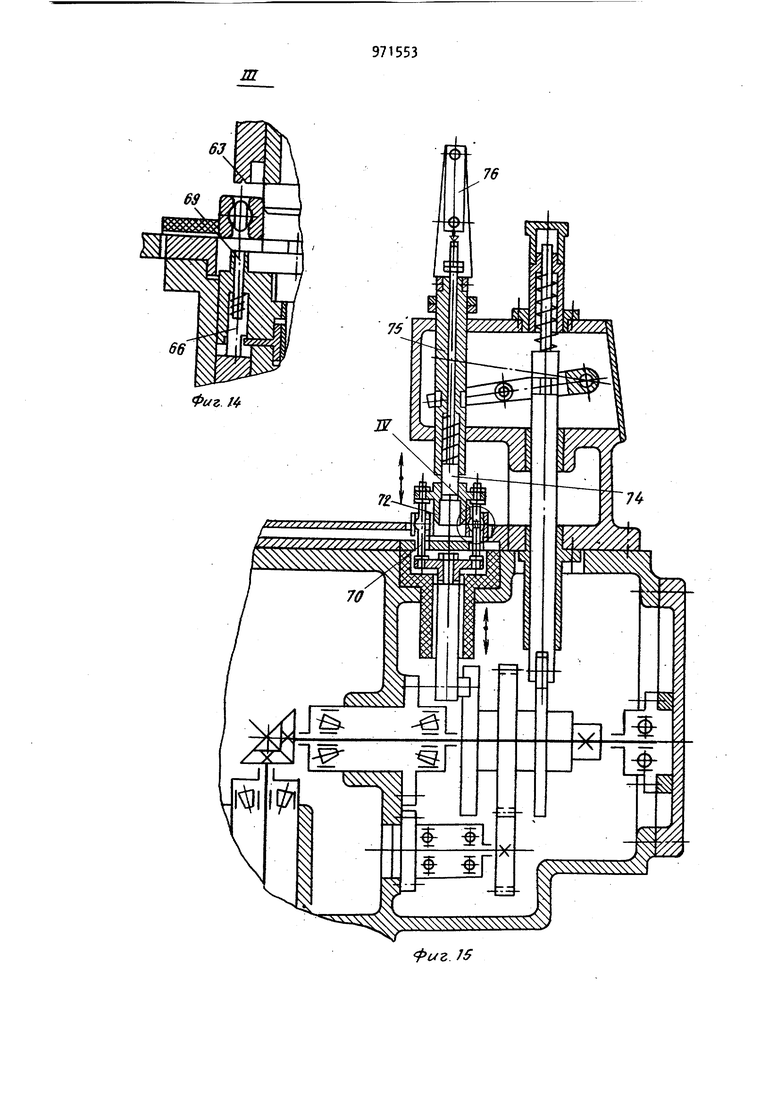

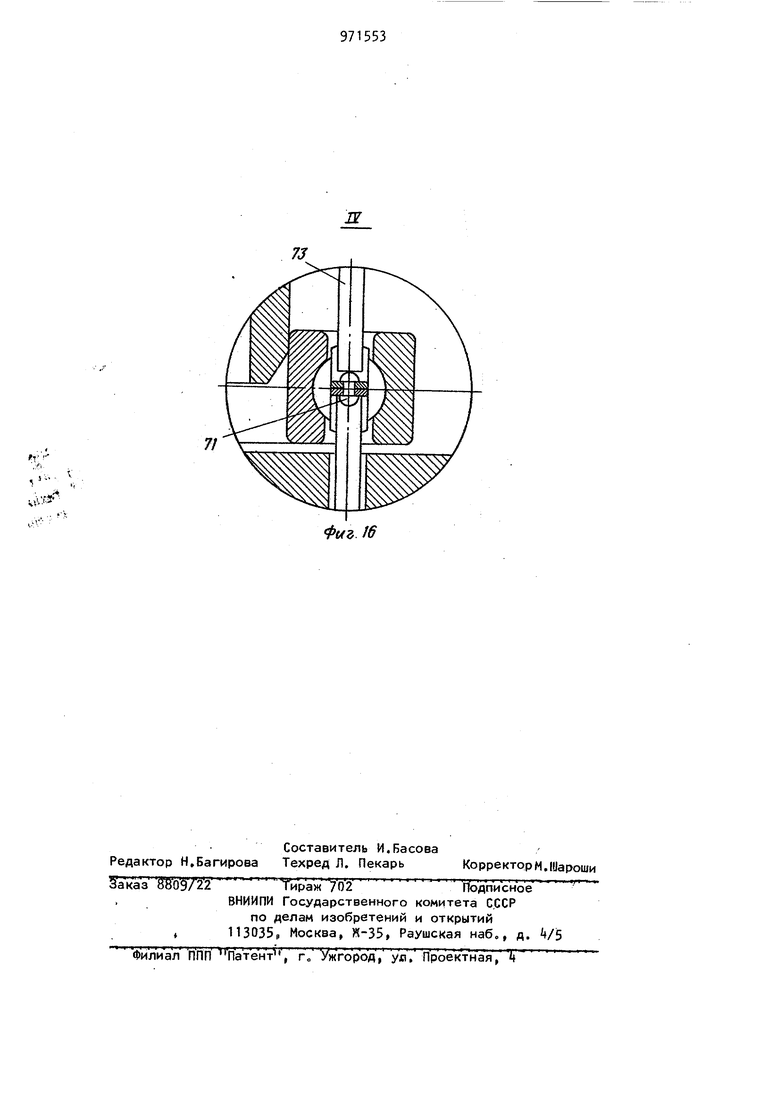

На фиг. 1 представлена схема устройства для клепки полусепараторов радиальных однорядных шарикоподшипни. ков, вид сверху на фиг„ 2 - механизмы ориентации подшипника; на фиг.З механизм установки заклепок; на фиг,40 сечение А-А на фиг. 1;..на фиг, 5 сечение Б-Б на фиг.1; на фиг„ 6 - сечение В-В на фиг, 3; на фиг. 7 сечение Г-Г на фиг о 6; на фиг. 8 - сечение Д-Д на фиГо 6; на фиг. 9 сечение Е-Е на фиг. 3; на фиг„ 1Q узел 1 на фиг. 3,разрез; на фиг. 11 - механизм контроля положения и наличия заклепок; на фиг. 12 - узел П на фиг. 11; на фиг. 13 - механизм опрессовки заклепок; на фиг. Н - узел Ш на фиг„ 13, на фиг„ 15 - механизм контроля формообразования заклепок, на фиг. 16 - узел IV на фиг. 15

Устройство содержит станину 1 .со смонтированным на ней поворотным столом 2 с гнездами под подшипники, над которыми вокруг стола последовательно по технологическому циклу разме.щены механизм 3 загрузи подшипника, механизм Ц ориентации подшипника относительно оси поворотного стола, механизм 5 установки заклепок, механизм 6 контроля положения заклепок, механизм 7 контроля наличия заклепок, механизм 8 опрессовки, механизм 9 контроля формообразования заклепок и механизм 10 выгрузки.

На рабочих позициях в операциях клепки для сохранения положения подшипника относительно указанных механизмов, поворотный стол 2 устройства имеет фиксаторы в виде двух подпружиненных планок 11 с рычагом 12, и подпружиненного рычага 13. Причем рычаг 12 имеет возможность взаимодействия со штоком пневмоцилиндра I (см, фиг. 3), а рычаг 13 контакти рует с неподвижным копиром (не по казан), расположенным под поворотным столом 2„ Механизм 3 загрузки подшипников имеет подводящий лоток 15 и привод 16 механической руки 17, установленной на транспортере 18, подающем подшипники в зону загрузки. Механизм k ориентации подшипника относительно оси поворотного стола содержит втулку 19 для ориентации подшипника и установленную соосно с ней втулку 20 для фиксирования вну реннего кольца подшипника. Втулки 19 и 20 кинематически связаны с помо щью пйноли 21, рычагов 22 и тяги 23 с кулачками распределительного вала (не показаны). Втулка 19 снабжена на торце выступами с шагом, равным шагу углубле ний полусепаратора, и связана через шестерню 2k с подвижной рейкой 25. Рычаг 22 контактирует с концевым выключателем 26 о За механизмом ориентации подшип ника расположен механизм 5 установки Таклепоко Механизм 5 установки заклепок имеет виРробункеры 27, „нако питель 28, направляющие трубки 29, приемную головку 30 и ориентирующую головку 31 для установки заклепок , Между выходными лотками 32 вибробункеров 27 и накопителем 28 размещены шиберы 33, имеющие ячейки З по числу заклепок в подшипнике для выдачи комплекта их в накопитель 28, а между накопителем 28, верхняя част которого соединена с выходными лотками 32 гибкими трубками 35 и направ ляющими трубками 29, расположен отсекатель 36 (см, фиг, 3, 9) комплект ной выдачи заклепок в приемную голов ку 30, Приемная головка 30 связана направляющими трубками 37 с головкой 31 установки заклепок, которая снабжена направляющей шайбой 38 с отверстиями 39, располоенными по диаметру осей заклепок„ При этом шайба 38 установлена с возможностью свободного перемещения ориентирующей головки 31 и имеет на торце выступы под впадины полусепаратора. Головка 31 для установки заклепок и отсекатель 36 имеют отдельные приводы их перемещения в виде кулачков соответственно 40 и k, управляемых от распределительного вала устройства (не показан) , а шибер 33 получает возможность перемещения .от пневмоцилиндра k2, Соосно головке 31 подловоротным столом 2 установлена подвижная в вертикальном направлении ориентирующая головка АЗ о Ориентирующая головка имеет втулки kk, размещенные по диаметру осей заклепок, и связана с виброприводом 5, обеспечивающим ее горизонтальные, вертикальные и угловые перемещения. Далее над механизмом 5 установки заклепок находится механизм 6 контроля положения заклепок, который выполнен в виде расположенной под поворотным столом 2 базовой опоры измерения в виде штырей 46, Механизм содержит щуп kj контроля и центрирующую оправку 48, установленную на подпружиненном штоке 49 соосно штырям 46 базовой опоры измерения. Шток 9 размещен на кронштейне 50, который связан с толкателем 51, имеющим возвратно-поступательное движение. При этом шток 9 установлен против электроконтактного датчика 52 и взаимодействует с ним, а щуп А7 контроля соответствует форме полусепаратора и имеет на торце цилиндрические гнезда 53 (см, фиг. 12) для головок заклепок, расположенные по диаметру осей заклепок. Механизм 7 контроля наличия заклепок (см. фиг о 11) размещен на одном кронштейне 50 с механизмом 6 контроля положения заклепок и имеет расположенные под поворотным столом 2 штыри S базовой опоры измерения, выполненные аналогично штырям 46 и размещенные с ними на одной траверсе 55, управляемой от кулачка 56 распределительного вала устройства. Механизм СнаЬжен центрирующей полой оправкой 57, в которой установлены щупы 58 контроля, кинематически связанные с помощью рычагов 59 с подвижными контактами 60 электроколлектора 61, Щупы 58 контроля расположены по диаметру осей заклепок соосно штырям 5 базовой опоры измерения. За механизмом 6 контроля наличия заклепок следует механизм 8 опрессовки.

Механизм состоит из верхней мат рицы 62, форма которой соответствует форме полусепаратора шарикоподшипника. Верхняя матрица 62, имеющая сферические впадины 63 под головки заклепок подшипника, закреплена на подвижной пиноли 64„ Соосно верхней матрице 62 под поворотным столом 2 установлена нижняя матрица 65 с подвижными пуансонами 66 по числу заклепок в подшипнике и тарельчатыми пружинами б7. Нижняя матрица б5 имеет форму, соответствующую форме полусепаратора, и кинематически связана с пневмоцилиндром 68 опрессовки, а подвижные пуансоны 66 снабжены сферическими впадинами б9 по форме головок заклепок.

Механизм контроля формообразования заклепок содержит расположенную под поворотным столом 3 базовую опору измерения, выполненную в виде штырей 70 о Штыри 70 базовой опоры измерения имеют профилированные цилиндрические сферические впадины 71 по фор Мб головок и заклепок подшипника. Механизм снабжен центрирующей оправкой 72 и щупами 73 контроля. При это щупы 73 контроля закреплены на контролирующей оправке 72 по диаметру осей заклепок соосно штырям 70 базовой опоры измерения Центрирующая оправка 72 установле на на подпружиненном штоке 7 Шток 7- размещен в пиноли 75 с возможностью возвратно-поступательного движения и взаимодействия с двухпредель ным электроконтактным датчиком 7б, Механизм 10 выгрузки подшипника (см„.фиг, 1) выполнен в виде направляющей шпонки (не показана) и отводящего лотка 77. Устройство для клепки полусепарат ров радиальных шарикоподшипников работает следующим образом. Механическая рука 17 (фиг„ 1), перемещаемая приводом 1б механизма 3 загрузки, отсекает подшипник из транспортера 18 и подает его по подводящему лотку 15 к механизму k ориентации, где происходит ориентация подшипника относительно оси поворотного стола 2. Пиноль 21 двигается вниз с помощью рычагов 22 и тяги 23. При этрм втулка 20, упираясь во внут реннее кольцо подшипника, удерживает его от проворцта. Механическая рука 17 прижимает столб подшипников к гнезду поворотного стола 2 и тем

самым удерживает наружное кольцо подшипника от проворота в этом гнезде. Втулка 19, установленная соосно с втулкой 20, вращается с помощью подвижной рейки 25 и шестерни Вращение втулки 19 осуществляется в обе стороны для западания ее выступов в перемычки полусепаратора. При этом подшипник поворачивается с втулкой

19 в ту или другую стороны вокруг своей оси и .останавливается в ориентированном положении. В случае проворота одного из колец подшипника выступы втулки 19 не западают в перемычки полусепаратора о В результате этого чеоез рычаг 23 соабатывает концевой выключатель 26, п|эоизводя остановку устройства, которая исключает рассыпание заклепок при последующей установке их в неориентированный подшипник.

Подшипник фиксируется в ориентированном положении с помощью подпружиненных планок 11, предотвращающих проворот наружного кольца, и подпружиненных рычагов 13, удерживающих ориентированный подшипник за сферу полусепаратора. Далее подшипник перемещают поворотным столом 2 через все позиции устройства. На позиции механизма 5 установки заклепок подпружиненные планки 11 поворотного стола 2 отводятся вверх за счет взаимодействия штока пневмоцилиндра 1 с рычагом 12, освобождая подшипник. Заклепки из вибробункеров 27 ориентируясь за счет сил гравитации в выходных лотках 32, попадают в ячейки 3 шибера 33 о При перемещении шибера 33 с помощью пневмоцилиндра 42 ячейки 34 совмещаются с отверстиями выходных лотков 32 и по гибким трубкам 35 под воздействием струй воздуха комплект заклепок сбрасывается на накопитель 28 о Из накопителя 28 комплект заклепок перемещается отсекателем 36 к направляющим трубкам 29, по которым заклепки попадают в приемную головку 30. Из приемной головки 30 по направляющим трубкам 37 заклепки подаются в отверстие 39 направляющей шайбы 38 головки 31 установки заклепок. Головка 31 (см, фиг„ 3, Ю) с шайбой 38 с помощью кулачка 40 распределительного вала двигается вниз. При этом шайба 38 своими выступами на торце входит во впадины верхнего полусепаратора и опускается вниз на поверхность его перемычек. Заклепки в отверстиях 39 направляющей шайбы 38 располагаются над отвер стиями полусепараторов подшипника. При опускании головки 31 вниз и выдачи комплекта заклепок отсекателем 36 перемещается вверх ориентирующая головка 3 с виброприводом 5. Втулк kk ориентирующей головки 43 входят во впадины перемычек нижнего полусепаратора, поднимая его до соприкосновения с верхним полусепаратором, а также взвешивая весь подшипник над поверхностью станины 1 Одновременно автоматически включается в работу вибропривод kS, который обеспечивает вертикальные, горизонтальные и угловые перемещения ориентирую щей головки , необходимые для СОРмещения осей всех отверстий полусепараторов и осей ваклепок, находящих ся в отверстиях 39 направляющей шайбы 38. При вибрации ориентирующей ГО ЛОБКИ 3 направляющая шайба 38 благодаря свободному расположению на головке 31 имеет возможность через подшипник, установленный на втулках ориентирующей головки +3, вибрировать вместе с заклепками, находящимися в отверстиях 39. При этом про исходит совмещение осей заклепок и осей отверстий полусепаратороб, после чего стержни заклепок опускаются в отверстия полусепараторов подшипни ка и втулок k ориентирующей головки . После установки заклепок в по лусепараторы подшипник перемещается поворотным столом 2 к механизму 6 контроля положения заклепок:. С помощью толкателя 51 опускается вниз кронштейн 50 с расположенным на нем подпружиненным штоком 49. Оправка 8, закрепленная на штоке 9, центри рует подшипник по внутреннему кольцу а щуп kj контроля опускается на поверхность перемь1чек верхнего полусепаратора. Одновременно с помощью кулачка 56 распределительного вала и траверсы 55 перемещаются вверх установленные соосно с щупом «7 контро ля штыри 46 базовой опоры измерения, которые, упираясь в сферы нижнего полусепаратора, поднимают подшипник над поверхностью станины 1 и образуют базу для осуществления контроля положения заклепок. При этом головки заклепок входят в цилиндрические гнезда щупа 7 контроля„ Если хотя 310 бы одна заклепка не вошла в отверстие до упора головкой в верхний полусепаратор, то щуп, касаясь ее, взаимодействует с электроконтактным датчиком 52, подавая сигнал на отбраковку подшипника. При контроле наличия заклепок механизм 7 совершает движения, аналогичные движениям механизма контроля положения, так как они размещены на одном кронштейне 50, а их базовые опоры измерения штыри 6 и 5 расположены на одной траверсе 55 При движении толкателя 5 вниз вместе с кронштейном 50 опускается полая центрирующая оправка 57, несущая щупы 58 контроля, которые касаются головок заклепок подшипника. Траверса 55 перемещается вверх от кулачка 5б распределительного вала устройства. Штыри 5 базовой опоры измерения, установленные соосно щупам 58 контроля, упираясь в сферы нижнего полусепаратора, взвешивают подшипник над поверхностью станины 1, создавая базу контроля наличия заклепок. При отсутствии хотя бы одной заклепки, соответствующий щуп 58 контроля опускается ниже. При этом повернется рычаг 59, который переместит контакт 60 до упора в электроколлектор 61. Электроколлектор 61 выдает сигнал на отбраковку подшипника о Подшипник с комплектом установленных в полусепараторы заклепок поступает на позицию опрессовки Верхняя матрица 62, закрепленная на подвижной пиноле 64, опускается вниз и центрирует подшипник по внутреннему кольцу о При опускании верхней матрицы 62 происходит точное ориентирование подшипника благодаря соответствию формы матрицы и верхнего полусепаратора и взаимное плотное прилегание поверхностей их перемычек При этом головки заклепок входят в сферические впадины 63 верхней матрицы 62. После этого под действием пневмоцилиндра 68 опрессовки перемеи ается вверх установленная соосно с верхней нижняя подпружиненная матрица, которая своими площадками контактирует с площадками нижнего полусепаратора. Затем усилием пневмоцилиндра 68 опрессовки нижняя матрица с подшипником в верхней матрице 62 поднимается до жесткого упора. Происходит сжатие тарельчатых пружин 67, которое приводит к перемещению пуансонов 66 „ Пуансоны 66 сферическими впадинами б9 производят формирование головок заклепок. После опрессовки заклепок подшипник подается к механизму контроля фор.мообразования. При движении штырей 70 базовой опоры вверх подшипник поднимается над поверхностью станины 1f образуя базу для контроля формообразования головок заклепок. При этом сформированные головки заклепок входят в сферические профилированные гнезда, т.е. впадины 71 шты рей 70 базовой опоры измерения. После этого вместе с пинолью 75 опускается подпружиненный шток 7 с центрирующей оправкой 72 и щупами 73 кон троля, расположенными соосно штырям 70 базовой опоры измерения Оправка 72 центрирует подшипник п внутреннему кольцу,а шупы 73 контрол касаются головок заклепок. В случае если при опрессовке заклепок имелись дефекты в их формообразовании, напри мер недопрессовка, смещение головки и другие, то подшипник займет неправильное положение на штырях 70 базовой опоры При этом шупы 73 контроля вместе с подпружиненным штоком 7 обеспечивают подачу команды на отбра ковку даухпредельным электроконтактным датчиком 76. В случае трех подряд команд датчи ка 76 на брак, устройство прекращает работу„ Далее подшипник перемещают на позицию выгрузки, а цикл работы устройства повторяется В результате осуществления ориентации подшипника относительно оси поворотного стола, контроля положения заклепок, контроля фор мообразова ния головок заклепок устройство повышает надежность и качество клепки полусепараторово Формула изобретения 1. Устройство для клепки полусепараторов, радиальных однорядных шарикоподшипников, содержащее смонтированные на станине поворотный стол с гнездами под подшипники и размещенные вокруг стола по технологическому циклу последовательно механизм загрузки подшипников, механизм установки заклепок, выполненный в виде 9 3 бункера, соединенного с головкой для установки заклепок и направляющей шайбы, механизм контроля наличия заклепок в подшипнике, механизм опрессовки заклепок с нижней подвижной матрицей, пуансонами и верхней матрицей, соответствующей форме полусепаратора, а также механизм выгрузки подшипника. отличающееся тем, что, с целью повышения качества и надежности клепки, оно снабжено механизмом ориентации подшипника, расположенным между механизмом загрузки подшипников и механизмом установки заклепок, механизмом контроля положения заклепок, размещенным между механизмом установки заклепок и механизмом контроля наличия заклепок, и механизмом контроля наличия головок расклепанных заклепок, установленным за механизмом опрессовки, а также фиксаторами для подшипников, выполненными в виде установленных на столе у каждого гнезда подпружиненных планок с приводом их перемещения, подпружиненных рычагов и контактирующего с ними подвижного копира, расположенного на станине под столом, при этом верхняя матрица механизма опрессовки снабжена приводом ее осевого перемещения, 2. Устройство по п. 1, отличающееся тем, что механизм ориентации подшипника выполнен в виде соосно установленных на станине одна в другой втулок, подвижных в осевом направлении, при этом одна из них - наружная для ориентации подшипника выполнена поворотной и имеет на рабочем торце выступы с шагом, равным шагу перемычек полусепаратора, а другая - внутренняя имеет фланец для фиксации внутреннего кольца подшипника. Зо Устройство по п, 1, отличающееся тем, что механизмы контроля положения заклепок и наличия головок расклепанных заклепок выполнены идентично в виде смонтированных на станине и расположенных по окружности штырей базовой опоры, установленной под поворотным столом, центрирующей оправкой для внутреннего кольца подшипника с шупами, равномерно размещенными по диаметру осей заклепок, а также связанного с оправкой подпружиненного штока и взаимодействующего с ним электроконтактного датчика.

, Устройство по 13, 1, о т л и ч.ающееся тем, что механизм установки заклепок снабжен смонтированной на станине подвижной ориентирующей головкой и связанным с ней виброприводом, размещенными под столом соосно с приемной головкой, при этом ориентирующая головка выполнена в виде расположенных по диаметру осей заклепок втулок, а направляющая шайба установлена с возможностью свободного перемещения относительно головки для установки заклепок.

5. Устройство по По 3, отличающееся на рабочих торцах щупов механизма контроля положения заклепок выполнены циЛиндрические гнезда под головки заклепок. .6 Устройство по п. 3, отличающееся тем, что на торцах штырей базовой опоры механизма контроля наличия головок расклепанных заклепок выполнены профилированные гнезда под эти головки.

Источники информации, принятые во внимание при экспертизе

1с Автомат для сборки шарикоподшипников. Чертеж V АСП1. М,, 12, ГПЗ, 1971

фмг. Z - 4 повернуто

971553 Г- Гпоберн{/то J« Л 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для клепки сепараторов шарикоподшипников | 1979 |

|

SU871992A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Автомат для сборки шариковых подшипников | 1978 |

|

SU771373A1 |

| Автомат для сборки конических роликоподшипников | 1976 |

|

SU654810A1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| УСТРОЙСТВО для СБОРКИ ДЕТАЛЕЙ | 1972 |

|

SU340508A1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ИЗДЕЛИЙ ТИПА ЗМЕЙКОВЫХ СЕПАРАТОРОВ ПОДШИПНИКОВ КАЧЕНИЯ | 2000 |

|

RU2202435C2 |

| Полуавтомат для сборки-клепки тормозных колодок с накладками | 1981 |

|

SU1050806A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2057614C1 |

37 7

Фиг. /

53

Фиг. П

fr- r / .«

Авторы

Даты

1982-11-07—Публикация

1979-05-07—Подача