рочных узлов над поворотным столом с оправками; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7- разрез Г-Г на фиг. 3.

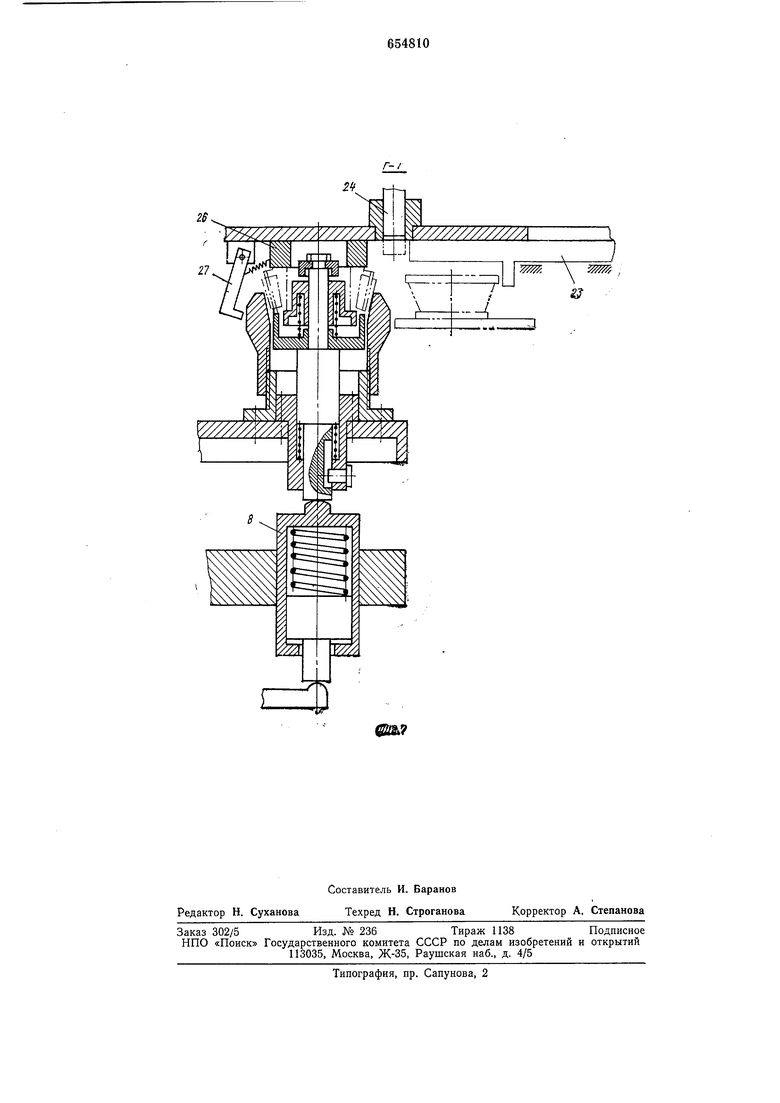

Автомат содержит станину 1 со смонтированными на ней распределительным кулачковым валом 2 и многопозиционным поворотным подъемным столом 3 с оправками 4, над которыми последовательно размещены по технологическому циклу следующие узлы: узел загрузки сепаратора (позиция), узел досылки сепаратора на оправку (позиция II), узел ориентации сепаратора (позиция III), узел загрузки роликов (позиция IV), узел досылки роликов в сепаратор и контроля наличия сепаратора с роликами (позиция V), узел загрузки внутреннего кольца (позиция VI), узел контроля правильности установки внутреннего кольца (позиция VII), узел выгрузки подшипника (позиция VIII), узел опрессовки подщипника (позиция IX) расположен вне зоны стола 3. Кулачковый распределительный вал 2 связан с механизмом 5 поворота стола, с механизмом 6 подъема стола, с храповым механизмом 7 привода узла загрузки роликов, с подпружиненным упором 8 узла загрузки внутреннего кольца, с механизмом 9 привода узлов контроля правильности установки внутреннего кольца и выгрузки подщипника, с механизмом 10 привода узла опрессовки подщипника.

Узел загрузки сепаратора имеет раздвижные лапки И, связанные с подпружиненными и снабженными обкатными роликами 12 рычагами, на одном из которых установлен отсекатель 13, к которому подведен лоток 14 с отсекателем 15. Узел досылки сепаратора на оправку имеет прижим 16 с конической внутренней ориентирующей поверхностью.

Узел ориентации сепаратора состоит из подпружиненных захватов 17 и рейки 18 шестеренчато-реечного механизма.

Узел загрузки роликов имеет подвижный щуп 19, щарнирно связанный с отсекателем 20. Между узлом загрузки роликов и узлом загрузки внутреннего кольца расположен узел досылки роликов в сепаратор и контроля наличия сепаратора с роликами, снабженный распорным коническим кольцом 21 и имеющий контактное устройство 22. За узлом досылки роликов расположен узел загрузки внутреннего кольца, который имеет досылатель 23, ограниченный штырем 24, управляемым от электромагнита 25, который связан через контактное устройство 22 с узлом досылки роликов. Кроме того, узел загрузки внутреннего кольца содержит жесткую опору 26, расположенную на одном основании с досылателем 23, и откидные подпружиненные рычаги 27.

Над столом за узлом загрузки внутреннего кольца расположен узел контроля

правильности установки внутреннего кольца, который включает контактное устройство 28. Узел выгрузки подшипника выполнен в

виде толкающей рейки 29, а узел опрессовки подшипника расположен вне зоны стола 3 и содержит упорное кольцо 30 и матрицу 31, смонтированную на штоке гидроцилиндра.

Каждая оправка стола 3 представляет собой чашу 32 с конической наружной поверхностью и коническим отверстием. В коническом отверстии оправки 4 установлен подпрулсиненный стержень 33 с цилиндрической державкой 34, которая несет подпружиненную опору 35, взаимодействующую с упором 36.

Узел загрузки роликов включает также диск-отсекатель 37, отверстия которого смещены относительно отверстий наборного диска 38, и распределитель 39 роликов. Над отверстием диска 38 узла загрузки роликов расположена питающая трубка 40. Распределитель 39 содержит упоры 41 и 42.

Автомат работает следующим образом.

При вращении распределительного кулачкового вала 2 механизм 5 периодически поворачивает стол 3 с оправками 4 на угол, соответствующий углу между осями соседних оправок, т. е. с позиции на позицию.

При остановке стол 3 механизмом 6 поднимается и подводит оправки 4 последовательно к каждому из основных сборочных узлов. Сепараторы направляются отсекателем 15 в лоток 14 и на лапки 11. Оправка 4 нажимает на ролики 12, лапки И раздвигаются, и сепаратор подается на торец державки 34. Во время развода лапок 11 отсекатель 13 преграждает путь следующему

сепаратору.

При следующем повороте стола 3 сепаратор упирается в ориентирующую поверхность прижима 16, и державка 34 со стержнем 33 в оправке опускаются.

В позиции III стол нажимает на рейку 18, поворачивая захваты 17, ориентирующие сепаратор перед загрузкой роликами.

В позиции IV стержень 33 с державкой 34 и опоры 35 упираются в упоры 41 и 42 и устанавливаются так, что больший торец опоры 35 располагается на уровне нижних кромок окон сепаратора. В конце хода стола сепаратор нажимает торцом на щуп 19 и поворачивает отсекатель 20. Диск-отсекатель 37 поворачивается, и ролики поступают в окна сепаратора.

Набор роликов в диск 38 происходит во время поворота и подъема стола. После опускания стола опора 35 отходит от упора

42 и, упираясь своим торцом в нижние торцы роликов, отводит нижний торец сепаратора от цилиндрической державки 34, в результате чего ролики зависают на опоре 35, что препятствует их выпаданию из окон сепаратора.

В позиции V вводится распорное коипчсское кольцо, которое принудительно устанавливает ролики в окна сепаратора, одновременно контролируя наличие сепаратора с роликами устройством 22 со щупами.

В позиции VI происходит загрузка внутреннего кольца при подъеме стола 3.

В позиции VII происходит контроль правильности установки внутреннего кольца и сепаратора с помощью контактного устройства 28.

В позиции VIII происходит выгрузка собранного подшипника с помощью толкающей рейки 29.

В позиции IX производится опрессовка подщипника путем обжима с помощью матрицы 31.

Формула изобретения

Автомат для сборки конических роликоподщипников, содержащий смонтированные на станине и связанные с приводом распределительный вал и поворотный многопозиционный стол с оправками, а также размещенные последовательно над позициями стола и соединенные с распределительным валом узлы загрузки сепаратора, ориентации сепаратора, загрузки роликов с распределителем и отсекателем, загрузки внутреннего кольца, контроля наличия роликов и опрессовки подщипника, отличающийся тем, что, с целью повыщения качества сборки и производительности, он снабжен расположенным между узлами загрузки и ориентации сепаратора узлом досылки сепаратора на оиравку, выполненным в связанного с распределительиым валом щтока с прижимом, имеющим внутреннюю ориентирующую коническую поверхность, и расположенным между узлами загрл зки роликов и загрузки внутреннего кольца узлом досылки роликов в сепаратор и контроля наличия сепаратора с роликами, выполненным в виде соединенного с

распределительным валом щтока с распорным конусом на конце и связанного со штоком электромеханической связью ограничительного штыря, установленного на позиции загрззки внутреннего кольца, кроме того

ззел загрузки роликов снабжен щупом, щарнирно связанным с отсекателем, и регулируемыми уиорами, расположенными соосно один в другом и жестко свя.анными с распределителем, узел загрузки внутреннего кольца снабжен досылателем в виде жестко закрепленной опоры и соосно расположенного подпружиненного упора, связанного с распределительным валом, при этом отсекатель узла загрузки сепаратора

выполнен в виде раздвижных лапок, связанных подпружиненными рычагами с обкатными роликами, и флажка, а каждая оправка выполнена в виде втулки с внутренней и наружной коническими иоверхностями и установленных внутри нее подпружиненной опоры с подпружиненным стержнем, связанным с распределительным валом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 102161, кл. F 16с 43/08, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Устройство для установки роликов в сепаратор конических подшипников | 1990 |

|

SU1803624A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ СТАРТЕРОВ | 1972 |

|

SU326662A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ | 1970 |

|

SU266958A1 |

| Рабочая головка к автомату для смазки и сборки игольчатых подшипников | 1977 |

|

SU721588A1 |

| Полуавтомат для закладки клиньев в пазы статора электрической машины | 1984 |

|

SU1354349A1 |

| Автомат для сборки шариковых подшипников | 1978 |

|

SU771373A1 |

| Устройство для контроля и маркирования цилиндрических изделий | 1984 |

|

SU1268241A1 |

Л

Qyi/i.i

Б-S

Фиг.5

Риг.

У/////////////Л

Т

I % V ш /

S3

Авторы

Даты

1979-03-30—Публикация

1976-06-11—Подача