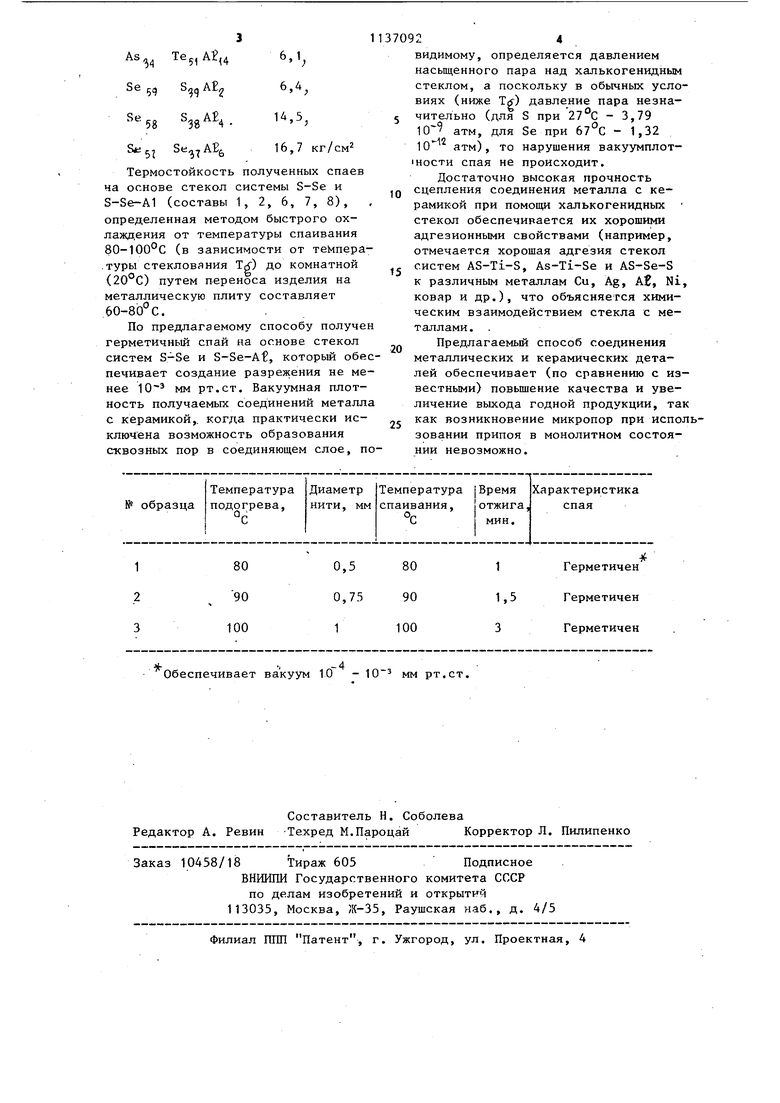

1 Изобретение относится к способам крепления металлических деталей с керамической подложкой при помощи стекла и может быть использовано пр создании герметичных корпусов для микросхем и полупроводниковых прибо ров. Известен способ изготовления вакуумплотных ненапряженных металлостеклянных конструкций плоского корпуса для интегральных микросхем из шликера (например, на основе стекла) путем горячего литья его по давлением в форму, удаления связки, спекания сырой заготовки в засыпке и спаивания с металлической арматурой . Известен способ соединения деталей из металла и керамики с применением стеклянных спаев включающий приготовление порошка из стеклоприпоя, затем пасты с использованием органического связующего, которую методом трафаретной печати наносят на соединяемые поверхности, и сборку, нагреваемую до температуры, при .которой происходит спаивание обеих деталей 21 . Недостатками данного способа являются низкое качество герметизации (это объясняется тем, что в процессе спаивания могут возникнуть микро пустоты либо из-за некачественного нанпсения порошка, либо при испарении органического связующего, сложность технологического процесса под готовки и нанесения стеклянного спа с использованием органического связующего, большие энергозатраты, выз ванные необходимостью достижения от носительно высоких температур спаив ния (350 - 550°С), Наиболее близким к предлагаемом является способ соединения металла керамикой с помощью жидкого стекла, которое наносят на одну из соединяе мых поверхностей, приводят их в кон такт и нагревают. Данный способ позволяет получать прочные соединения за время около 25 мин при 20 С и за 3 мин при 40 С, при этом получаемый агат вьщерживает высокие температур а прочность соединения составляет 600,- 652 кг/см2 з. Однако данный способ имеет ряд недостатков. Во-первых, для прочного , и надежного соединения необходимо использовать промежуточный слой ме2та,пла, во-вторых, необходимо, чтобы керамика, металл, жидкое стекло (или другой припой) обладали близкими значениями коэффициента термического расширения (КТР), что ограничивает область применения данного способа, в-третьих, преимущества способа проявляются при высоких температурах (свыше 1000 С), а для меньших температурных интервалов он непригоден. Цель изобретения - упрощение процесса соединения керамики с металлом при сохранении качества соединения. Поставленная цель достигается тем, что согласно способу соединения керамики с металлом, включающему нанесение на одну из поверхностей неорганического припоя,приведение поверхностей в контакт и нагрев, в качестве припоя используют нити халькогенидных стекол, которые наносят на поверхность, предварительно подогретую до 80 - 100 С, а нагрев.после приведения поверхностей в контакт осуществляют в том же температурном интервале в течение 1-3 мин. При этом используют нити диаметром 0,5-1 мм, что определяется размерами контура. Пример. Спаивание корпуса из металла типа ковар с корундовой подложкой, Нить диаметром 0,5- 1 мм из халькогенидного стекла приводится в контакт с предварительно нагретой до 80 - 100 С рамкой из сплава типа ковар и прилипает к ней. Затем рамка со стеклом охлаждается, помещается на корундовую подложку и вновь нагревается до 80 - 100 С и отжигается в течение мин. Готовый образец подвергается испытанию на герметичность. Параметры спаивания приведены в таблице. Сцепляемость (прочность на разрыв ) калькогенидньк стекол различных составов имеет следующие значения при соединении ковара с корундовой подложкой, кг/см : 28,6

Те, A2,4

6,1

6,S

bog А1,л

A

U,5,

16,7 кг/см

Термостойкость полученных спаев ча основе стекол системы S-Se и S-Se-A1 (составы 1, 2, 6, 7, 8), определенная методом быстрого охлаждения от температуры спаивания 80-100°С (в зависимости от теМпера.туры стеклования Т) до комнатной (20°С) путем переноса изделия на металлическую плиту составляет 60-80С.

По предлагаемому способу получен герметичный спай на основе стекол систем S-Se и S-Se-Af, который обеспечивает создание разрежения не менее 10 мм рт.ст. Вакуумная плотность получаемых соединений металла с керамикой,, когда практически исключена возможность образования сквозньпс пор в соединяющем слое, по1370924

видимому, определяется давлением насьщенного пара над халькогенидным стеклом, а поскольку в обычных условиях (ниже Ttf) давление пара незначительно (для S при - 3,79 атм, для Se при 67°С - 1,32

-К

атм), то нарушения вакуумплот-

10

1НОСТИ спая не происходит.

Достаточно высокая прочность сцепления соединения металла с керамикой при помощи халькогенидных стекол обеспечивается их хорошими адгезионными свойствами (например, отмечается хорошая адгезия стекол систем AS-Ti-S, As-Ti-Se и AS-Se-S к различным метсшлам Си, Ag, Aj, Ni, ковар и др.), что объясняется химическим взаимодействием стекла с металлами.

Предлагаемый способ соединения металлических и керамических деталей обеспечивает (по сравнению с известными) повьшение качества и увеличение выхода годной продукции, так как возникновение микропор при исползовании припоя в монолитном состоянии невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спаивания деталей из ковара с изделиями из оптического кварцевого стекла | 2024 |

|

RU2837758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Легкоплавкое стекло | 1980 |

|

SU910542A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| Способ изготовления узлов изСТЕКлА и KOBAPA | 1978 |

|

SU804588A1 |

| ИНДУКЦИОННАЯ ПАЙКА НЕОРГАНИЧЕСКИХ ПОДЛОЖЕК | 2012 |

|

RU2638070C2 |

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

| Припоечное стекло | 1990 |

|

SU1791405A1 |

СПОСОБ СОЕДИНЕНИЯ КЕРАМИКИ с МЕТАЛЛОМ путем нанесения на одну из поверхностей неорганического припоя, приведения поверхностей в контакт и нагрева, отличающийся тем, что, с целью yiiponieния процесса при сохранении качества соединения, в качестве припоя используют нити халькогенидных стекол, которые наносят на поверхность, предварительно подогретую до 80100 С, а нагрев после приведения поверхностей в контакт осуществляют в том же температурном, интервале в течение 1-3 мин.

i-ч -4

Обеспечивает вакуум 10 - мм рт.ст.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМПЛОТНЫХ | 0 |

|

SU245301A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология герметизации элементов РЭА, М., 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-01-30—Публикация

1982-07-19—Подача