со М

о о

4 11 Изобретение относится к усовершенствованию способа получения окиси пропилена и низших карбоновых кислот таких как муравъиная, уксус ная, пропионовая. Известно, что одним из наиболее экономичных способов получения низш карбоновых кислот с преимущественны образованием уксусной кислоты, явля ется способ жидкофазного окисления парафиновых углеводородов. Сущность способа заключается в окислении парафиновых углеводородов кислородсодержащим газом под давлением 4060 атм, при ISO-ISO C, для получени карбоновых кислот используется деше вое и доступное сьфье (бутан, пента гексан, прямогонные бензиновые фрак ции) 1Д . Однако с помощью данного способа получают только карбоновые кислоты. Известен способ получения окиси пропилена окислением пропилена гидроперекисями., образующимися при окислении растворителя. Сущность способа заключается в окислении пропилена в среде растворителя, окисляющегося в процессе с образованием гидроперекиси, при 120-200°С и давлении 30-100 атм в присутствии оксифторидных соединений молибдена или вольфрама, при этом на 100 мл растворителя берут 30 мл пропилена и для поддержания постоянной концентрации пропилена воздух, которьй идет на окисление, насыщают парами пропилена. Селективность образования окиси пропилена 91. Содержание, Mac.t уксусная кислота 0,04-0,7; муравьиная кислота 0,05-0,5 2 . Недостаток данного способа заклю чается в ТОЙ4, что он позволяет полу чать окись пропилена с большой селективностью, но карбоновые кислоты являются побочными продуктами и получаются с очень низким выходом. Наиболее близким к предлагаемому является четырехстадийный способ получения окиси пропилена и уксусной 50 и

кислоты, заключающийся в следующем.

На первой стадии происходит окисление первоначально приготовленного раствора пропилена в индивидуальных

парафиновых углеводородах,содержащих 55алканов ректификацией, окислением

3-10 атомов углерода, или легких неф-.оставшихся продуктов окисления

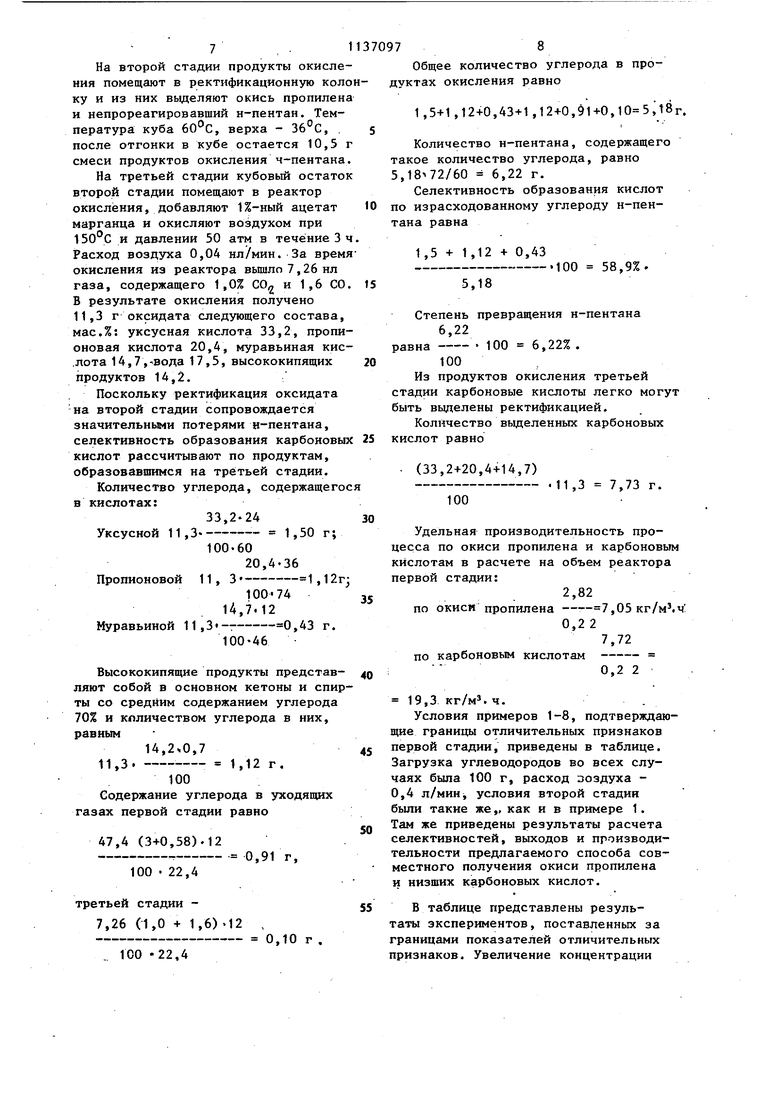

тяных фракциях, состоящих из смесикислородсодержащим газом при 160этих углеводородов, кислородсодержа-170 С и давлении 40-50 атм в присутмолибденсодержащего катализатора до конверсии пропилена 5-10% с последующим отделением образовавшейся окиси пропилена и непрореагировавших щим газом в присутствии катализатора, содержащего Мо, V/ или V , до конверсии пропилена 3-50%. Процесс проводят при 100-200-С, парциальном давлении кислорода 0,05-20 атм, содержании катализатора 10 i-иона металла наКилограмм смеси., В качестве катализатора используются соли органических амино.в и молибденовой, вольфрамовой и ванадиевой кислот. Кон-центрация пропилена в исходной смеси, составляет 32-39%. На второй стадии ректификацией отделяют окись пропилена, образующуюся на первой стадии, непрореагировавшие пропилен и парафиновые углеводороды от продуктов окисления парафиновых углеводородов, имеющие температуру кипения выше 130°С. На. третьей стадии продукты окисления доокисляются кислородсодержащим газом в присутствии катализатора, содержащих Со или Ми, до уксусной кислоты. Этот этап осуществляют при 100-250 С, парциальном давлении кислорода 1-30 атм, содержании катализатора 10-1000 ррт. В качестве катализатора используют соли Со или Мп органических кислот. На четвертой стадии выделяют образовавшуюся уксусную кислоту, при этом селективность образования окиси пропилена не превьш1ает 59% З . Недостатком данного способа является низкая селективность по окиси пропилена, так как кроме реакции эпоксидирования протекают реакции окисления пропилена в карбоновые кислоты. Цель изобретения - увеличение селективности образования окиси пропилена. Поставленная цель достигается тем, что согласно способу получения окиси пропилена и муравьиной, уксусной, пропионовой кислот, включающему совместное окисление пропилена с алканами или их смесями газом, содержащим кислород, при 150-180с давлении 40-60 атм в присутствии ствии 0,1-2% ацетата марганца и выделением полученных карбоновых кислот ректификацией, пропилен подаю в смеси с воздухом при объемном соот ношении пропилен:воздух, равном 1:(2-5), для поддержания концентрации пропилена в растворе алкана в пределах 10-26%, Предлагаемый способ получения оки си пропилена и муравьиной,- уксусной, пропионовой кислот состоит из четыре стадий. На первой стадии происходит совместное окисление индивидуальных алканов, содержащих 5-8 атомов углерода (лучше н-пентана), или их смесей, представляющих собой бензиновые фракции и температурой выкипания 40100°С, с пропиленом. В реактор вводя алкан с молибденсодержапщм катализатором, затем через слой алкана барбо тируют воздух, содержащий пропилен. Условия окисления: давление 40-60 ат при 150-160°С. Катализатор представляет собой 1%-ный раствор ацетилацетоната молибденила в амиловом спирте, который вводят в количестве 0,5-10%.от количества алканов. Соотношение пропилена и воздуха, поступающего на окисление, поддерживает в пределах от 1 :5 до 1 :2.-, При этих -условиях концентрация пропилена в растворе алкана не превьшает граничного значения и лежит в пределах 10-26%. Окисление продолжают до .степени превращения пропилена 5-10%, о чем судят по концентрации окиси 1 пропилена в растворе, которая должна находиться в пределах 2-5%. Селективность образования окиси пропилена из пропилена составляет 97-98%. На второй стадии происходит разде ление компонентов раствора, полученного на первой стадии ректификацией. Вначале отделяют пропилен, который может быть возвращен на первую стадию. Затем выделяют один из целевых продуктов - окись пропилена. Далее отделяют непрореагировавшие апканы, которые также могут быть возвращены на первую стадию. В остатке получают смесь спиртов, кетонов и низкомолекулярных кислот, которые образуются при окислении алканов. На третьей .стадии происходит окисление остатка второй стадии, которое проводится воздухом при 160;170 С, давлении 40-50 атм в присутствии 0,1-2% ацетата марганца, в течение 3 ч. Результатом окисления являются преимущественно низкомолекулярные кислоты: муравьиная, уксусная и пропионовая. На четвертой стадии происходит выделение целевых продуктов (низкомолекулярных кислот) из продуктов окисления третьей стадии. Оставшиеся неокисленные продукты могут быть возвращены на третью стадию. Опыты проводились на лабораторной установке. Реактор окисления представляет собой стеклянный сосуд барботажного типа объемом 200 мл, стенки которого находятся под двухсторонним давлением. В реактор загружшот определенное количество углеводорода, содержащего раствор ацетилацетоната молибденила. в амиловом спирте. Азотом в реакторе создают давление несколько ниже давления эксперимента. Затем устанавливают определенную темпера(туру. Воздух из баллона через редукторГ поступает в барботер, заполненный жидким пропиленом. Из барботера воздух, насыщеннМ парами пропилена, поступает в реактор, где барботирует через слой углеводорода. Кислород воздуха расходуется на окисление углеводорода. Часть пропилена растворяется в углеводороде и вступает в реакцию эпоксидирования с перекисными радикалами и соединениями - промежуточными продуктами окисления алканов. Азот, непрореагировавший кислород, газообразные продукты реакции окисления углеводородов, часть пропилена и паров углеводорода покидает реактор через обратный холодильник. Барботер, заполненный жидким пропиленом, термостатируют при определенной температуре. Температура термостатирования барботера определяет соотношение пропилена и воздуха, поступающих в реактор. Изменение температуры барботера с 15 до 40 С позволяет изменять соотношение пропилен:воздух от 1:5 до 1:2, Конструкция реактора позволяет отбирать пробы оксидата в течение реакции. Установлено, что концентрация окиси пропилена с увеличением времени реакции проходит через максимум, а селективность образования окиси пропилена уменьшается при степени превращения пропилена больше 10%. Предварительные опыты показали. что степень превращения пропилена коррелкруется с концентрацией окиси пропилена. При концентрации окиси пропилена 2-5% степень превращения пропилена составляет 5-10%. Окислени продолжают до определенной концентрации окиси пропилена в пределах 2-5%, затем окисление останавливают прекращением подачи воздуха и охлаждением реакционной смеси. Газы, покидающие реактор, и жидкие продукты окисления анализируют хроматографически. Количество пропилена, введенного в реактор, определяют по разности массы барботера с жидким пропиленом до и после эксперимента. Количество вступившего в реакцию пропилена опре деляют по разности между количеством введенного в реактор пропилена и количеством пропилена, растворенного а продуктах окисления алканов и покинувшего реактор с уходящими газами. Конверсию пропилена рассчитывают как отношение количества прореагировавшего пропилена к общему количеству пропилена, введенного в реактор. Селективность эпоксидирования определяют по отношению количества молей образовавшейся окиси пропилена к количеству молей пропилена, вступившего в реакцию. Жидкие продукты окисления выгружают из реактора, помещают в куб ректификационной колонки и отгоняют сначала окись пропилена, затем непрореагировавшие углеводороды. В кубовый продукт после ректификации, состоящий в основном из спиртов, кетонов и низкомолекулярных карбоновых кислот, вводят определен ное количество ацетата марганца. Эт смесь помещают в реактор окисления и окисляют воздухом при 160-170 С под давлением 40-50 атм в течение 3 От продуктов окисления ректифика ;ЦИей отделяют карбоновые кислоты: муравьиную, уксусную и пропионовую. Селективность образования карбоновы кислот определяют как отношение кол чества углерода, содержащегося в по лученных карбоновых кислотах, к общему содержанию углерода в жидких и газообразных продуктах окисления. Пример 1. На первой стадии загружают 100 г н-пентана, содержащего 2% катализатора, представляющего собой IZ-ный раствор ацетилацетоната молибденила в амиловом спирте. Температура окисления , давление 50 атм. Окисление ведут воздухом, содержащим пропилен при соотношении пропилен:воздух, равном 1:4. Расход воздуха составляет 0,4 л/мин. По достижении в жидких продуктах окисления концентрации окиси пропилена 2,7% окисление прекращают. Время окисления составляет 120 мИн. За это время из реактора выделено 47,4 ил газа с содержанием, %: пропилен 8,9, СО 3,0, С02;0,58. После разгрузки реактора получено 104,7 г жидких продуктов, содержащих 2,7% окиси пропилена и 12,07 нл газа, содержащего 92,5% пропилена. Взвешивание барботера с жидким пропиленом показывает, что в реактор введено 30,92 г пропилена. Расход пропилена составляет: С газом, покинувшим реактор 47,48,942 7,91 г 100.22.4 С газом, вьщелившимся из продуктов окисления 12,07.92,5-42 20,93 г 100-22,4 Содержание пропилена в реакционной смеси в конце окисления равно 10020,93(20,93+104,7) 16,7%. Количество прореагировавшего пропилена составляет: 30,92 - 7,91 - 20,93 2,08 г. Количество окиси пропилена в продуктах2,82 г. Для образования этого количества окиси пропилена необходимо 2,82«42/58 2,04 г пропилена. Селективность процесса по пропилену составляет: ,100 98% Степень превращения поопилена оавна 100 6,7%. На второй стадии продукты окисле ния помещают в ректификационную кол ку и из них выделяют окись пропилен и непрореагировавший н-пентан. Температура куба 60 С, верха - 36 С, . после отгонки в кубе остается 10,5 смеси продуктов окисления ч-пентана На третьей стадии кубовый остато второй стадии помещают в реактор окисления, добавляют 1%-ный ацетат марганца и окисляют воздухом при и давлении 50 атм в течение 3 Расход воздуха 0,04 нл/мин. За врем окисления из реактора вышло 7,26 нл газа, содержащего 1,0% СОл и 1,6 СО В результате окисления получено 11,3 г оксидата следующего состава, мас.%: уксусная кислота 33,2, пропи оновая кислота 20,4, муравьиная кис .лота 14,7,-вода 17,5, высококипящих продуктов 14,2. Поскольку ректификация оксидата на второй стадии сопровождается значительньми потерями н-пентана, селективность образования карбоновы кислот рассчитывают по продуктам, образовавшимся на третьей стадии. Количество углерода, содержащего в кислотах: 33,2-24 Уксусной 11,3- 1,50 г; 100-60 20,4-36 Пропионовой 11 , 3 ,12r 100-74 14,7.12 Муравьиной 11,3-: 0,43 г. 100-46 Высококипящие продукты представляют собой в основном кетоны и спир ты со средйим содержанием углерода 70% и количеством углерода в них, равным 14,2.0,7 11,3. 1,12 г. Содержание углерода в уходящих газах первой стадии равно 47,4 (3-Ю,58). 12 0,91 г, 100 - 22,4 третьей стадии 7,26 (1,0 + 1,6) -12 0,10 г. 100 -22,4 Общее количество углерода в продуктах окисления равно 1,5+1,12+0,43+1,12+0,1-1-0,10 5 Й8г. Количество н-пентана, содержащего такое количество углерода, равно 5,18 72/60 6,22 г. Селективность образования кислот по израсходованному углероду н-пентана равна 1,5 + 1,12 + 0,43 100 58,9% 5,18 Степень превращения н-пентана 6,22 равна 100 6,22%. Из продуктов окисления третьей стадии карбоновые кислоты легко могут быть выделены ректификацией. Количество выделенных карбоновых кислот равно (33,2+20,4+14,7) 11,3 7,73 г. Удельная производительность процесса по окиси пропилена и карбоновьтм кислотам в расчете на объем реактора первой стадии: по окиси пропилена ,05 кг/м.ч по карбоновым кислотам - -0,2 2 19,3 кг/м. ч.. Условия примеров 1-8, подтверждающие границы отличительных признаков первой стадии, приведены в таблице. Загрузка углеводородов во всех случаях была 100 г, расход зоздуха 0,4 л/минi условия второй стадии были такие же,, как и в примере 1. Там же приведены результаты расчета селективноетей, выходов и производительности предлагаемого способа совместного получения окиси пропилена и низших карбоновых кислот. В таблице представлены результаты экспериментов, поставленных за границами показателей отличительных признаков. Увеличение концентрации

911

катализатора до 15% (пример 9) обеспечивает высокую селективность процесса, но не увеличивает выхода окиси пропилена и производительности что может быть экономически невы годным. Уменьшение количества катализатора До 0,5% приводит к падению селективности образования окиси пропилена до 92% (пример 10). Уменьшение содержания пропилена в воздухе, поступающем на окисление, которое приводит к уменьшению концентрации пропилена в реакционной смеси до 8%

710

(пример 11), влечет за собой уменьшение производительности процесса по окиси пропилена. Увеличение концентрации пропилена до 32% (пример 12) приводит к окислению его до карбоновых кислот и уменьшению селективности до 75,6%.

Таким образом, получения окисИ пропилена и муравьиной, уксусной, пропионовой кислот предлагаемым

способом позволяет достичь селективности процесса по окиси пропилена 97-98%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ получения ангидридов алифатических карбоновых кислот | 1975 |

|

SU616263A1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСЕЙ ИЗ ПРОПАНА | 2001 |

|

RU2312851C2 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| АММОКСИДИРОВАНИЕ КАРБОНОВЫХ КИСЛОТ В СМЕСЬ НИТРИЛОВ | 2003 |

|

RU2311404C2 |

| Способ одновременного получения окисей высших олефинов / @ - @ / и карбоновых кислот | 1982 |

|

SU1116036A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА | 2012 |

|

RU2527279C2 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОВАРНЫХ ПРОДУКТОВ ИЗ БУТАН-БУТЕНОВОЙ ФРАКЦИИ БЕЗ ИСПОЛЬЗОВАНИЯ КАТАЛИЗАТОРА | 2023 |

|

RU2807889C1 |

СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ПРОПИЛЕНА И Ю АВЬИНОЙ, УКСУСНОЙ, ПРОПИОНОВОЙ КИСЛбТ, включающий совместное окисление пропилена с алканами или их смесями газом, содержащим кислород, при 150-180 С и давлении 40-60 атм в присутствии молибденсодержащего катализатора до конверсии пропилена 5-10% с последующим отделением образовавшейся окиси пропилена и непрореагировавших алканов ректификацией, окислением оставшихся продуктов окисления кислородсодержащим газом при 160-170 С и давлении 40-50 атм в присутствии 0,1-2% ацетата марганца и вьщелением полученных карбоновых кислот ректификацией, отличающийся тем, что, с целью увеличения селективности образования окиси пропилена, пропилен подают в смеси с воздухом при сл объемном соотношении пропилен:воздух, равном 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ситтиг М | |||

| Процессы окисления углеводородного сырья | |||

| М., Химия, 1970, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1985-01-30—Публикация

1981-04-17—Подача